Изобретение относится к измерениям механических напряжений, а именно к экспериментальному определению контактных напряжений между двумя поверхностями.

Известен способ измерения контактных давлений, включающий размещение между взаимодействующими поверхностями пластической прокладки, например, из копировальной или писчей бумаги, ее деформирование с последующим извлечением для регистрации распределения плотности, по характеру которого судят о величине контактных давлений.

Недостатком данного способа является его низкая точность из-за изменения состояния материала прокладки после ее извлечения для измерений, кроме того, невозможность достижения полного прилегания двух поверхностей из-за отклонений от плоскостности также снижает достоверность измерения при невозможности применения способа при повышенных температурах.

Наиболее близким к изобретению по технической сущности является способ измерения контактных давлений между двумя поверхностями, включающий размещение между ними металлической измерительной прокладки со свободными торцами, ее деформирование при определенной температуре, извлечение и последующую регистрацию деформации ее по толщине, по распределению которой судят о величине контактных давлений,

Недостатком данного способа является его низкая точность из-за различия толщины прокладки в каждом конкретном ее сечении в процессе нагружения и значения толщины в том же сечении после извлечения прокладки для измерения вследствие действия упругих сил в материале прокладки. Кроме того, имеющее место отклонение от плоскостности и шероховатость обеих поверхностей делают невозможным обеспечение до деформирования контакта прокладки по всей ее поверхности с контакСП

с

VI о со ю о

00

тирующими поверхнстями, что также снижает точность измерения.

Целью изобретения является повышение точности определения распределения контактных напряжений в стыке.

Поставленная цель достигается тем, что при измерении контактных напряжений между поверхностями, включающем размещение между ними пластической металлической измерительной прокладки со свободными торцами, создание сжимающего усилия и измерение деформации прокладки, по которой с учетом тарировочных данных судят о величине контактных напряжений, деформацию прокладки измеряют путем контроля ее толщины ультразвуковым эхо-импульсным методом в различных сечениях стыка в момент действия сжимающего усилия.

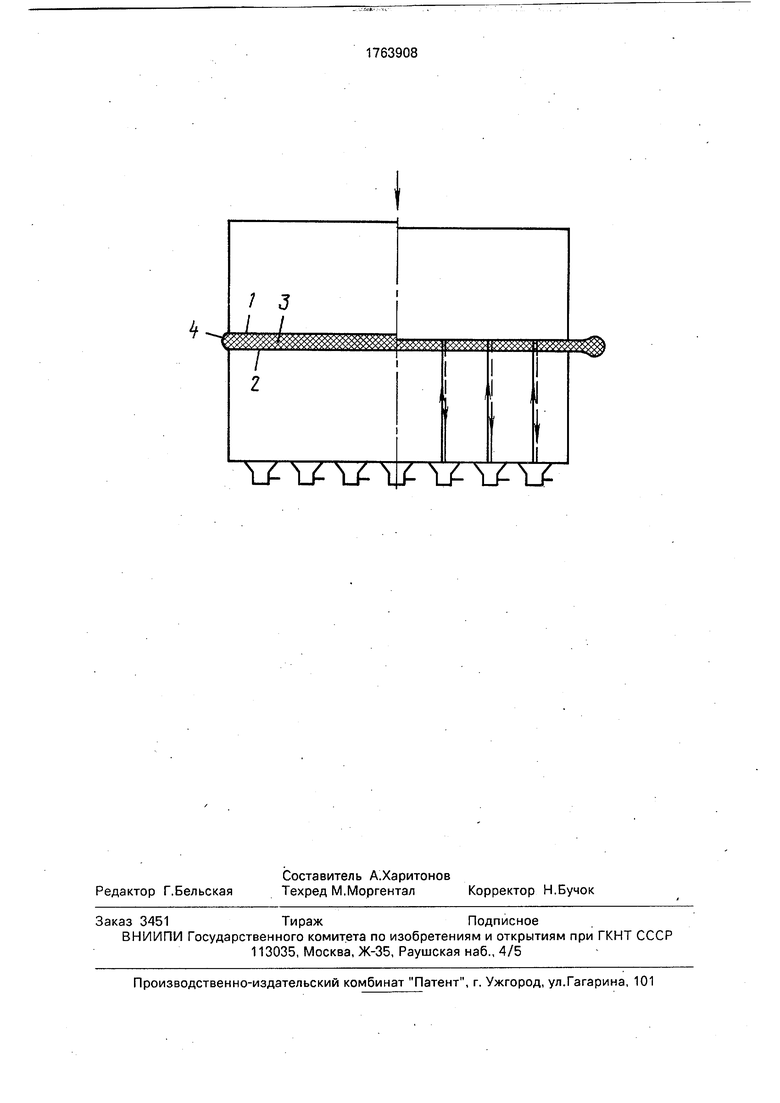

На чертеже показана схема измерения: слева - при тарировке эхо-импульсного излучения; справа - в процессе нагружения.

Пример. Способ реализуют в лабораторных условиях на прессе усилием деформирования до 1 МН. Измеряют контактные напряжения между поверхностями 1 и 2 с помощью свинцовой прокладки 3 со свободными торцами 4. Перед измерением в раз- веденном положении поверхность 1 обезжиривают, а на поверхность 2 наносят тонкий слой машинного масла. Поверхности прокладки 3 также очищают и обезжиривают. Отклонения формы поверхностей 1 и 2 не превышают допусков, соответствующих VIII степени точности, что достигается строганием на обрабатывающих станках нормальной точности. Шероховатость этих же поверхностей не превышает по параметру Ra 1,6 мкм, что соответствует 8 квалитету на допуски размеров, ограничивающих поверхность. После размещения прокладки 3 между поверхностями 1 и 2 ее нагружают. Далее облучают поверхность 2 ультразвуковым эхо-импульсным излучением от системы пьезокерамических датчиков, подключенных к ультразвуковому дефектоскопу. Поочередно включаясь в работу, датчики измеряют толщину прокладки в различных сечениях стыка. Сигнал, посланный датчиком, проходит до предварительно подготовленной поверхности 2 с нанесенным на нее слоем масла, далее проходит через слой материала прокладки 3 до поверхности 1, отражается от нее и, проходя в обратном направлении, воспринимается тем же датчиком. По изменению времени прохождения сигнала измеряют толщину прокладки, а по толщине последней - величину контактных

напряжений. Для этого осуществляют тарировку излучения. Изменение времени прохождения сигнала на экране дефектоскопа отсчитыйают по изменению расстояния

между опорным сигналом и сигналом, отраженным от поверхности 2. По тариро- вочной кривой, построенной в координатах контактное напряжение - толщина слоя прокладки определяют искомую величину.

Построение тарировочной кривой осуществляют по нагружению прокладки пуансоном, имеющим форму и размеры опорной поверхности, равные соответствующим параметрам датчиков. В рассматриваемом

примере при исходной толщине прокладки 3, равной 4 мм, тарировку осуществляют при помощи толщины последней, равной 3,2 мм. В конечный момент нагружения толщина прокладки в ее центральном сечении составляет 1,3 мм, что по тарировочной кривой соответствует 1392,4 МН/м2, при длине поверхностей 1 и 2, равной 80 мм. По окончании измерения прокладку 3 разгружают, поверхности 1 и 2 разводят и удаляют прокладку.

Преимущество предлагаемого способа измерения состоит в повышении точности определения распределения контактных напряжений в стыке за счет того, что измерение производят в нагруженном состоянии прокладки и определяют полную ее деформацию, состоящую из упругой и пластической составляющих. Использование предлагаемого способа измерения контактных напряжений между поверхностями позволит повысить точность измерения без удорожания работ, ускорить обработку результатов с возможностью использования для этого вычислительной техники.

Формула изобретения Способ измерения контактных напряжений между поверхностями, заключающийся в том, что между поверхностями

размещают пластическую металлическую измерительную прокладку со свободными торцами, создают заданное сжимающее усилие и измеряют деформацию прокладки, по которой с учетом тарировочных данных,

судят о величине контактных напряжений, отличающийся тем, что, с целью повышения точности определения распределения контактных напряжений в стыке, деформацию прокладки измеряют путем

контроля ее толщины ультразвуковым эхо- импульсным методом в различных сечениях стыка в момент действия сжимающего усилия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения давления на контактную поверхность инструмента при пластическом деформировании материала заготовки | 1980 |

|

SU920354A1 |

| Способ тарировки точечной месдозы | 1984 |

|

SU1262303A1 |

| Способ тарировки точечной месдозы | 1984 |

|

SU1262302A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ЭКСПЛУАТИРУЕМЫХ БОЛТОВЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2112968C1 |

| Способ определения давления пластичного материала на контактную поверхность инструмента | 1960 |

|

SU144630A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ ПРИ ЗАТЯЖКЕ БОЛТОВЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2107907C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В МАТЕРИАЛЕ ДЕТАЛИ | 2009 |

|

RU2403550C1 |

| Способ определения интегральных значений параметров напряженно-деформированного состояния тел при циклическом нагружении | 1989 |

|

SU1753352A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАДИАЛЬНЫХ СИЛ, ДЕЙСТВУЮЩИХ НА ВРАЩАЮЩИЕСЯ ВАЛЫ В ПОДШИПНИКАХ | 1991 |

|

RU2019802C1 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ИЗДЕЛИЯ ИЗ СТАЛИ | 2017 |

|

RU2695327C1 |

Изобретение относится к измерительной технике. Целью изобретения является повышение точности определения распределения контактных напряжений в стыке. Для этого деформацию пластической металлической измерительной прокладки, расположенной между сжимаемыми поверхностями, измеряют непосредственно в момент действия сжимающего усилия путем контроля ее толщины ультразвуковым эхо-импульсным методом в различных сечениях стыка. 1 ил.

| СПОСОБ ИЗМЕРЕНИЯ КОНТАКТНЫХ ДАВЛЕНИЙ | 0 |

|

SU311154A1 |

| Способ измерения контактных давлений между двумя поверхностями | 1980 |

|

SU918799A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-23—Публикация

1990-01-26—Подача