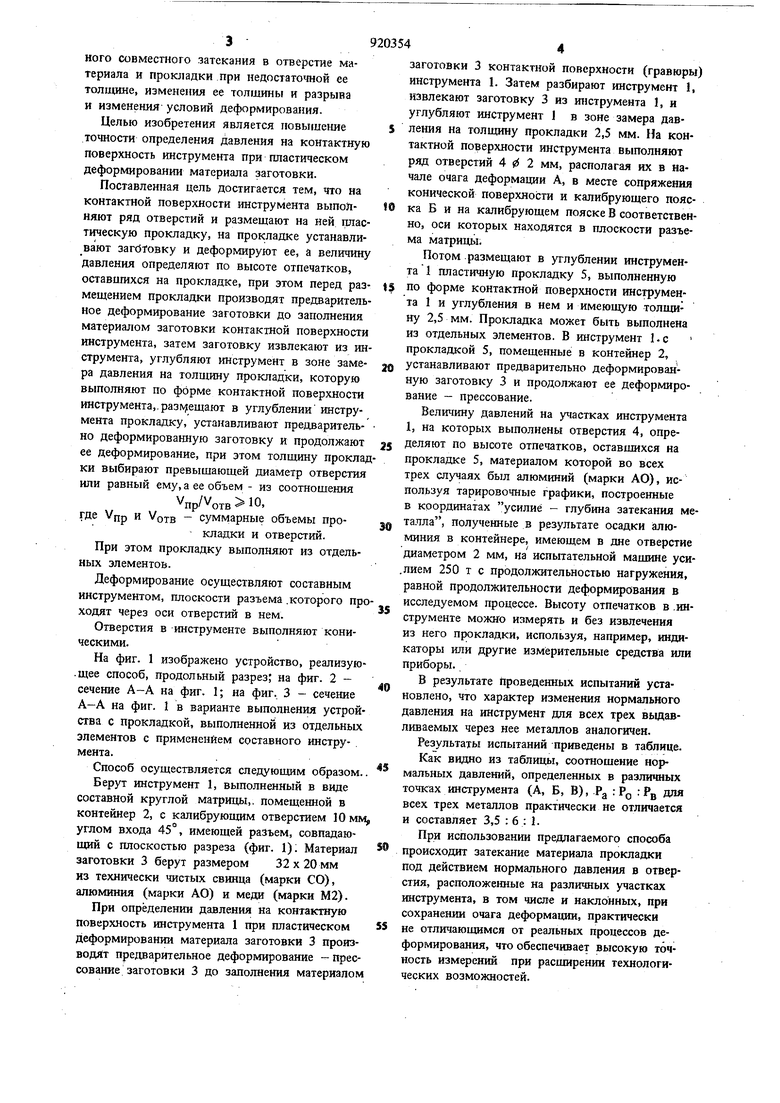

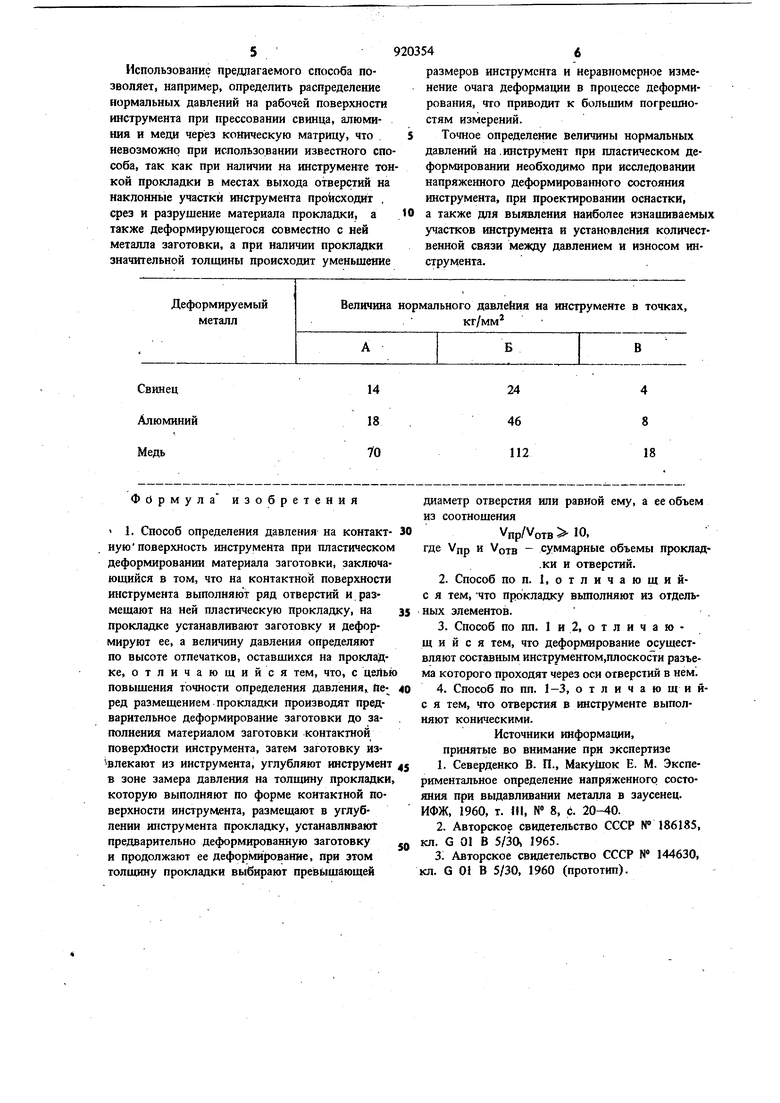

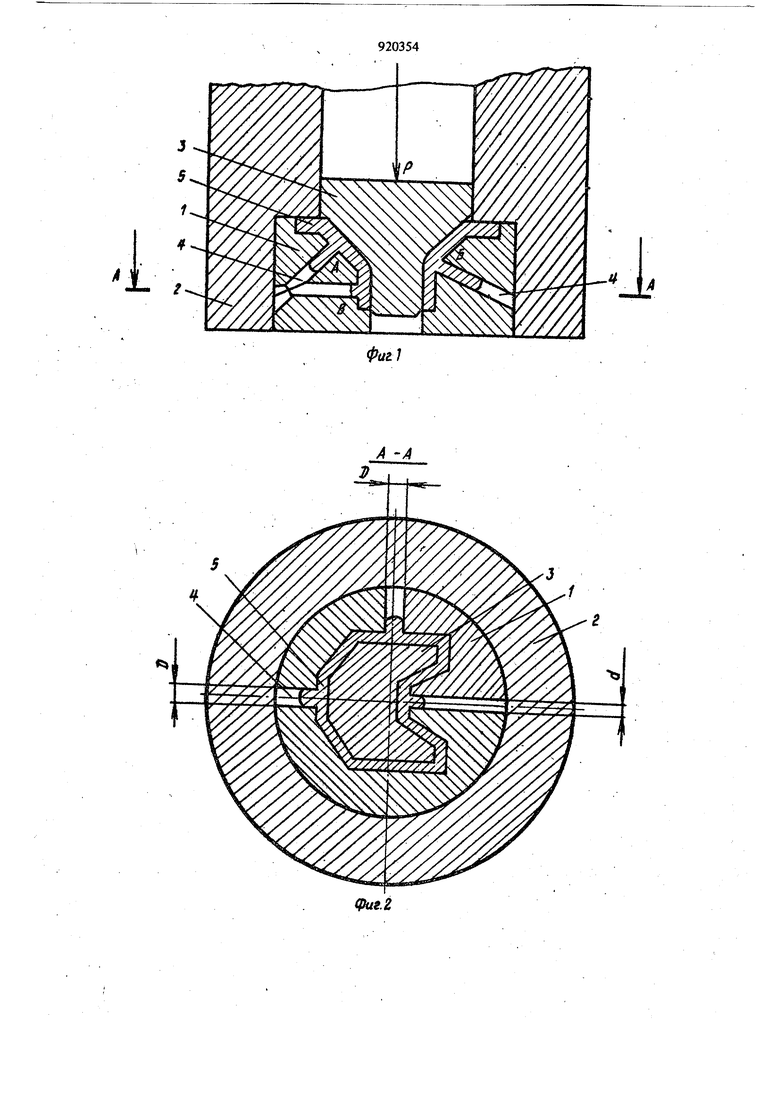

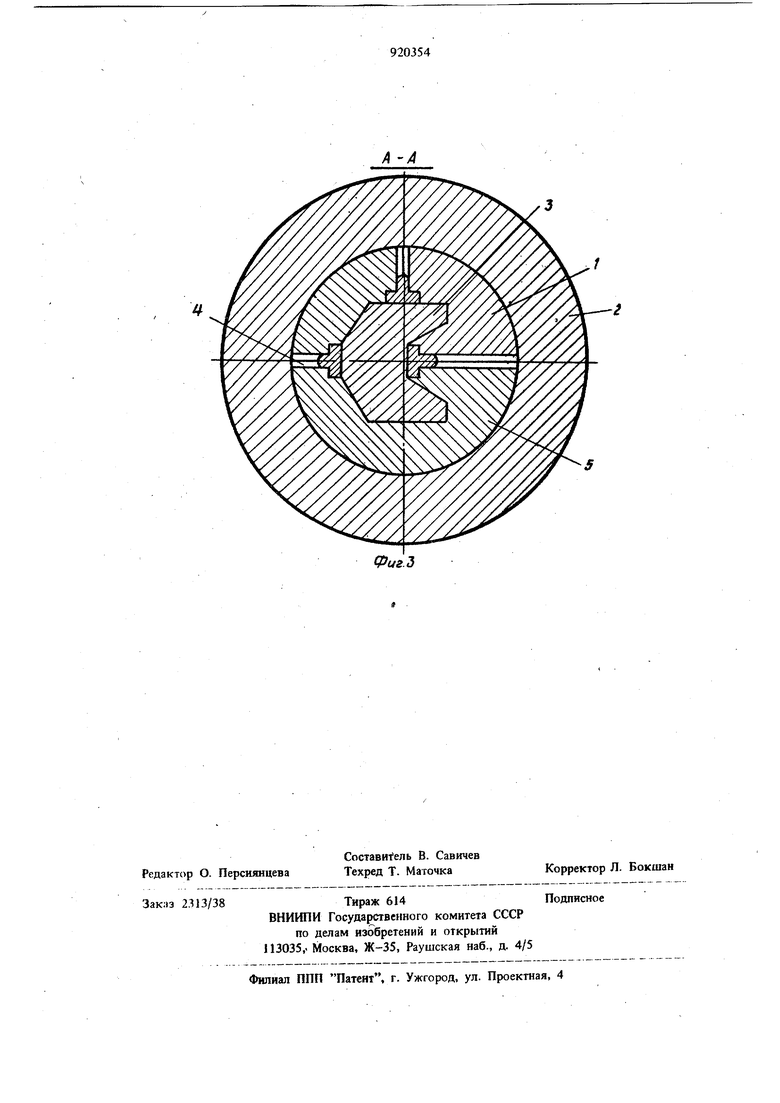

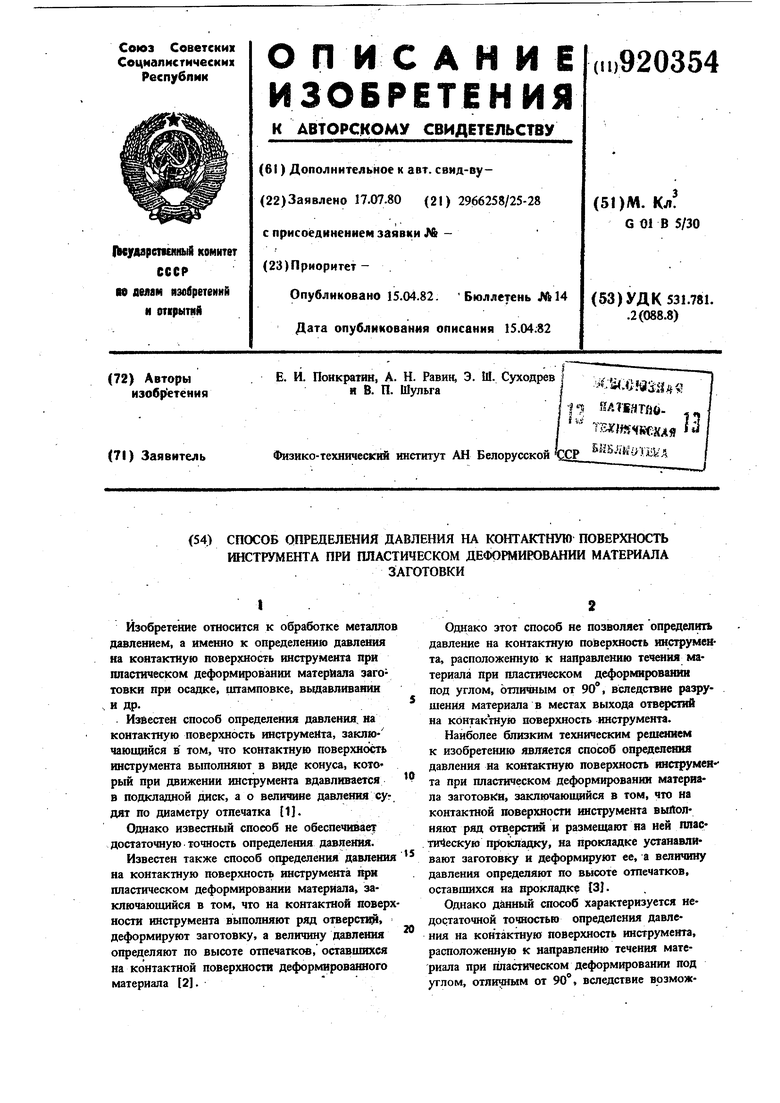

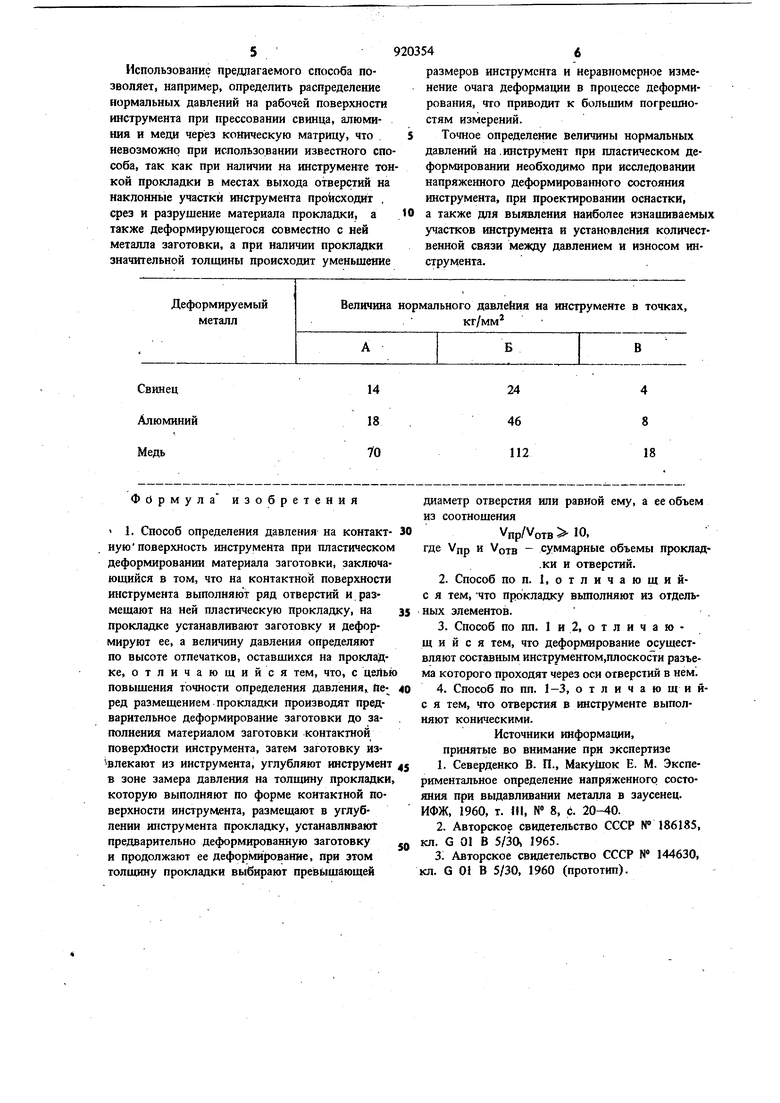

(54.) Изобретение относится к обработке металло давлением, а именно к определению давления на контактную поверхность инструмента при пластическом деформировании материала заготовки при осадке, штамповке, вьвдавливании и др. Известен способ определения давления, на контактную поверхность инструмента, заключающийся в том, что контактную поверхность инструмента выполняют в виде конуса, кото рый при движении инструмента вдавливается в подкладной диск, а о величине давления суг дат по диаметру отпечатка 1. Однако известный способ не обеспечивает достаточную точность определения давления. Известен также способ определения давления на контактную поверхность инструмента при пластическом деформировании материала, заключающийся в том, что на контактной поверх ности инструмента выполняют ряд oTBepcngi, деформируют заготовку, а величину давления определяют по высоте отпечатков, оставшихся на контактной поверхности деформированного материала 2. СПОСОБ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ НА КОНТАКТНУЮ ПОВЕРХНОСТЬ ИНСТРУМЕНТА ПРИ ПЛАСТИЧЕСКОМ ДЕФОШИРОВАНИИ МАТЕРИАЛА ЗАГОТОВКИ Однако этот способ не позволяет определить давление на контактную поверхность инс1румента, расположенную к направлению течения материала при пластическом деформировании под углом, отличным от 90°, вследстаие разрушения материала в местах выхода отверстий на контактную поверхность инструмента. Наиболее близким техническим решошем к изобретению явяяется способ определетшя давлення на контактную поверхность инс умента при пластическом деформировании материала заготовки, заключающийся в том, что на контактной поверхности инструмента выполняют ряд отверстий и размещают на ней пластк ескую прокладку, на прокладке устанавливают заготовку и деформ1фуют ее, а величину давления определяют по высоте отпечатков, оставигахся на прокладке 31. Однако данный способ характеризуется недостаточной точностью определения давления на контактную поверхность инструмента, расположенную к направлению течения материала при пластическом деформировании под углом, отличным от 90, вследствие врзможHoro совместного затекания в отверстие материала и прою1адки при недостаточной ее толщине, изменения ее толщины и разрыва и изменения условий деформирования. Целью изобретения является повышение точности определения давления на контактную поверхность инструмента при пластическом деформировании материала заготовки. Поставленная цель достигается тем, что на контактной поверхности инструмента выполняют ряд отверстий и размещают на ней пластическую прокладку, на прокладке устанавливают загбтовку и деформируют ее, а величину давления определяют по высоте отпечатков, оставитхся на прокладке, при этом перед размещением прокладки производят предварительное деформирование заготовки до заполнения материалом заготовки контактной поверхности инструмента, затем заготовку извлекают из ин струмента, углубляют инструмент в зоне замера давления на толщину прокладки, которую выполняют по форме контактной поверхности инструмента,,разл ещают в углублении инструмента прокладку, устанавливают предварительно деформированную заготовку и продолжают ее деформирование, при этом толщину проклад ки выбирают превышающей диаметр отверстия или равный ему, а ее объем - из соотношения где Vjip и VOTB - суммарные объемы прокладки и отверстий. При этом прокладку выполняют из отдельных элементов. Деформирование осуществляют составным инструментом, плоскости разъема .которого пр ходят через оси отверстий в нем. Отверстия в инструменте выполняют коническими. На фиг. 1 изображено устройство, реализую .щее способ, продольный разрез; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 - сечение А-А на фиг. } в варианте выполнения устрой ства с прокладкой, выполненной из отдельных элементов с применением составного инструмента. Способ осуществляется следующим образом Берут инструмент 1, выполненный в виде составной круглой матрицы,, помещенной в контейнер 2, с калибрующим отверстием 10 мм углом входа 45°, имеющей разъем, совпадающий с плоскостью разреза (фиг. 1); Материал заготовки 3 берут размером 32 х 20 мм из технически чистых свинца (марки СО), алюминия (марки АО) и меди (марки М2). При определении давления на контактную поверхность инструмента 1 при пластическом деформировании материала заготовки 3 производят предварительное деформирование - прес сование заготовки 3 до заполнения материало 9 4 заготовки 3 контактной поверхности (гравюры) инструмента 1. Затем разбирают инструмент 1, извлекают заготовку 3 из инструмента 1, и углубляют инструмент 1 в зоне замера давления на толщину прокладки 2,5 мм. На контактной поверхности инструмента выполняют ряд отверстий 4 (г( 2 мм, располагая их в начале очага деформации А, в месте сопряжения конической поверхности и калибрующего пояска Б и на калибрующем пояске В соответственно, оси которых находятся в плоскости разъема матриць. Потом размещают в углублении инструмента 1 пластичную прокладку 5, выполненную по форме контактной поверхности инструмента 1 и углубления в нем и имеющую толщину 2,5 мм. Прокладка может быть выполнена из отдельных элементов. В инструмент Ьс прокладкой 5, помещенные в контейнер 2, устанавливают предварительно деформированную заготовку 3 и продолжают ее деформирование - прессование. Величину давлений на участках инструмента 1, на которых выполнены отверстия 4, определяют по высоте отпечатков, оставшихся на прокладке 5, материалом которой во всех трех случаях был алюминий (марки АО), используя тарировочные графики, построенные в координатах усилие - глубина затекания металла, полученные в результате осадки алюминия в контейнере, имеющем в дне отверстие диаметром 2 мм, на испытательной машине уси.лием 250 т с продолжительностью нагружения, равной продолжительности деформирования в исследуемом процессе. Высоту отпечатков в .инструменте можно измерять и без извлечения из него прокладки, используя, например, индакаторы или другие измерительные средства или приборы. В результате йров еденных испытаний установлено, что характер изменения нормального давления на инструмент для всех трех выдавливаемых через нее металлов аналогичен. Результаты испытаний приведены в таблице. Как видно из таблицы, соотношение нормальных давлений, определенных в различных точках инструмента (А, Б, В), Рд : Рд : Рд для всех трех металлов практически не отличается и составляет 3,5 : 6 : 1. При использовании предлагаемого способа происходит затекание материала прокладки под действием нормального давления в отверстия, расположенные на различных участках инструмента, в том числе и наклонных, при сохранении очага деформации, практически не отличающимся от реальных процессов деформирования, что обеспечивает высокую точность измерений при расширении технологических возможностей.

Использование предлагаемого способа позволяет, например, определить распределение нормальных давлений на рабочей поверхности инструмента при прессовании свинца, алюминия и меди через коническую матрицу, что невозможно при использовании известного способа, так как при наличии на инструменте тонкой прокладки в местах выхода отверстий на наклонные участки инструмента происходит , срез и разрушение материала прокладки, а также деформирующегося совместно с ней металла заготовки, а при наличии прокладки значительной толщины происходит уменьшение Деформируемый металл

размеров инструмента и неравномерное изменение очага деформации в процессе деформирования, пго приводит к больщим погрещностям измерений.

Точное определение величины нормальных давлений на .инструмент при пластическом деформировании необходимо при исследовании напряженного деформированного состояния инструмента, при проектировании оснастки, а также для выявления наиболее изнашиваемых участков инструмента и установления количественной связи между давлением и износом инструмента. Величина нормального давлейия на инструменте в точках, . кг/мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения давления пластичного материала на контактную поверхность инструмента | 1960 |

|

SU144630A1 |

| Способ контроля структуры металлов и сплавов при холодном пластическом деформировании | 1986 |

|

SU1433610A1 |

| СПОСОБ РАСКАТЫВАНИЯ ДЕТАЛЕЙ ШАРОВЫМ ИНСТРУМЕНТОМ | 2013 |

|

RU2542214C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2202434C2 |

| Способ упрочнения металлических изделий поверхностным пластическим деформированием | 2024 |

|

RU2832500C1 |

| Способ определения пластической деформации образцов | 1980 |

|

SU937988A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1998 |

|

RU2137591C1 |

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ | 1993 |

|

RU2105626C1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1630867A1 |

| Способ тарировки точечной месдозы | 1984 |

|

SU1262302A1 |

Свинец Алюминий

Медь

Формула изобретения

4 8 18

24 46 112

14 18 70

диаметр отверстия или равной ему, а ее объем из соотнощения

Vnp/VoTB 10,

где Vnp и VOTB суммарные объемы проклад.ки и отверстий.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-04-15—Публикация

1980-07-17—Подача