Изобретение относится к прокатному производству и может быть использовано в качестве комплекта подушек рабочих валков прокатных, особенно широкополосных, станов.

Известен комплект подушек прокатных валков (аналог), включающий подушки верхнего и нижнего валков, в которых по одну сторону от их вертикальной оси в направляющих подушек установлены клинья, сопряженные наклонными поверхностями с подушками, а вертикальными - со станинами прокатной клети, и гидроцилиндры уравновешивания верхнего рабочего валка, смонтированные с одной стороны относительно оси валков непосредственно в подушках, а с другой - в клиньях подушек нижнего валка (см. авт. св. СССР N 1418984, кл. В 21 В 39/04).

Недостатком известного комплекта является заклинивание подушек нижнего валка в станинах под действием собственного веса клиньев и усилия уравновешивания. Вход полосы в клеть и выход ее из клети сопровождаются динамическим изменением давления в гидроцилиндрах: при входе полосы оно падает за счет вертикальной деформации (растяжения) клети под действием усилия прокатки, а при выходе резко возрастает за счет динамического сжатия клети под действием сил упругости. При этом в процессе прокатки происходит постепенная осадка клиньев нижних подушек и их зажатие между станинами и подушками; станины деформируются с постепенным увеличением проема под подушки под действием горизонтальных составляющих усилий уравновешивания, возникающих на клиновых поверхностях, в результате чего оси подшипников нижнего рабочего валка смещаются относительно оси клети, и возникает пеpекос рабочего валка относительно опорного. Это вызывает появление осевых нагрузок на подшипники валка и снижение их работоспособности. Кроме того, перекосы валка вызывает отклонение ширины межвалковой щели от заданной, что ведет к снижению точности прокатки из-за появления продольной разнотолщинности, волнистости и коробоватости.

При заклинивании подушек в станинах клети усложняется и удлиняется процесс перевалки, так как извлечение валков из клети происходит с большими сопротивлениями и нагрузками на перевалочное устройство. Это приводит к задирам и разрушению контактирующих поверхностей клиньев, подушек и станин, поломкам перевалочных устройств, увеличению трудоемкости процесса перевалки, простоев прокатного стана и снижению его производительности.

Наиболее близким техническим решением (прототипом) является комплект подушек прокатных валков, включающий подушки верхнего и нижнего валков, в которых по одну сторону от оси валков установлены клинья и в них - гидроцилиндры уравновешивания верхнего валка. Для освобождения подушек нижнего валка от заклинивания в станинах используются балки перевалочного устройства (см. авт. св. СССР N 1492548, кл. В 21 В 31/04). Прототипу присущи те же недостатки. Вместе с тем при использовании перевалочного устройства невозможно обеспечить равномерное распределение усилий на оба клина, в результате чего происходит расклинивание только одной подушки, что не позволяет свободно осуществлять перевалку и приводит к разрушению узлов перевалочного устройства и подшипника заклиненной подушки. Кроме того, из-за неуравновешенности клиньев происходит их раскантовывание в пространстве между подушками и станинами клети и быстрый износ клиновых поверхностей подушек и клиньев.

Цель изобретения - повышение долговечности подшипниковых узлов валков, сокращение трудоемкости и продолжительности перевалок и повышение производительности прокатного стана.

Поставленная цель достигается тем, что комплект подушек прокатных валков снабжен регулировочными винтами; в клиновых поверхностях подушек нижнего валка выполнены глухие отверстия, а в клиньях - соосные им, параллельные вертикальной оси валков сквозные отверстия, в которых установлены регулировочные винты с образованием осевого зазора между дном глухих отверстий в подушках и нижним торцом регулировочных винтов. На вертикальных боковых поверхностях клиньев подушек нижнего валка выполнены клиновые пазы, а на направляющих подушек - ответные клиновые выступы, причем клиновая поверхность их сопряжения параллельна поверхностям сопряжения подушки и клина.

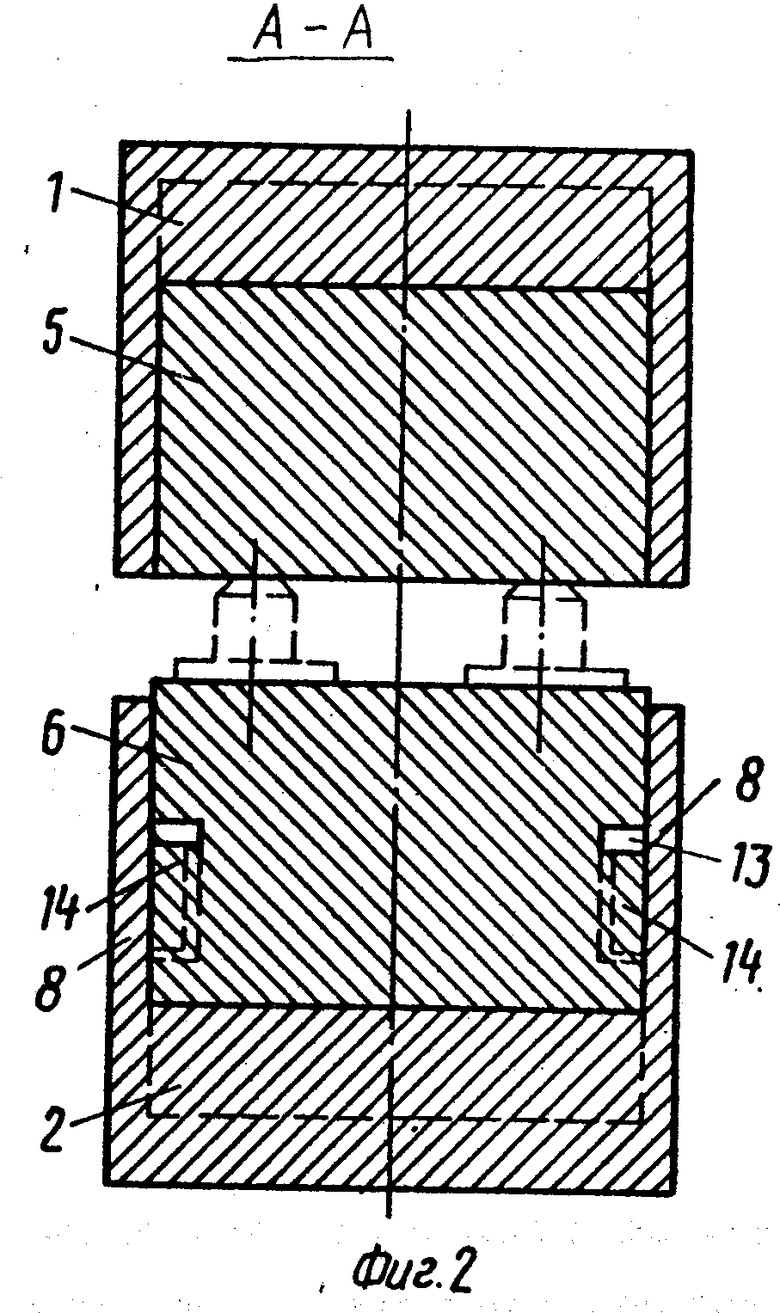

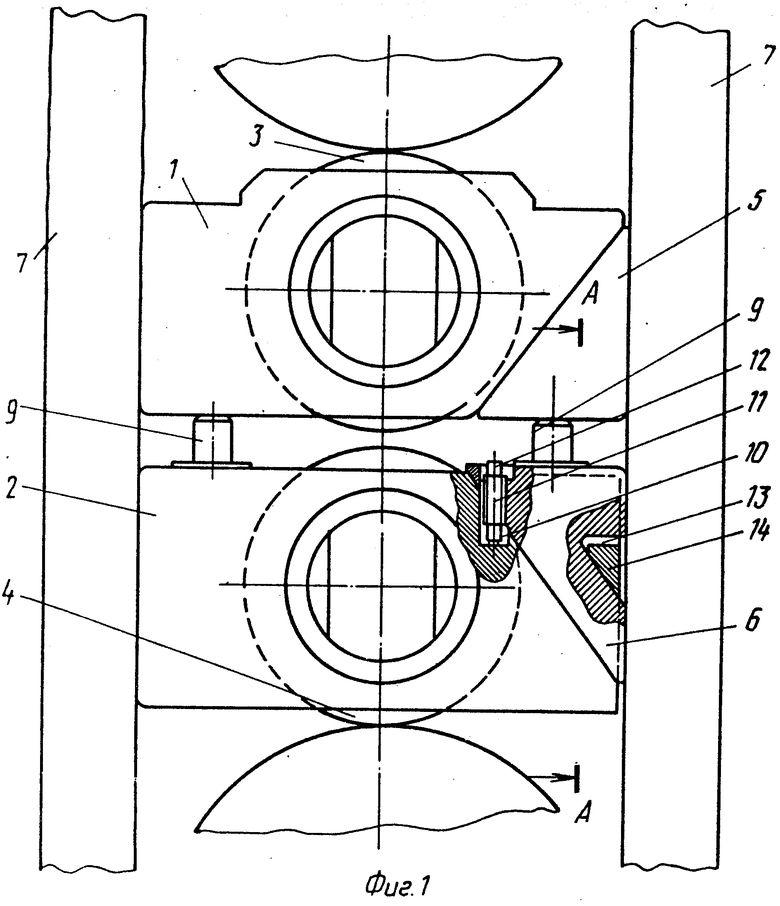

На фиг.1 изображен комплект подушек прокатных валков; на фиг.2 - разрез по линии А-А.

Комплект включает подушки 1, 2 соответственно верхнего и нижнего валков 3, 4, в которых по одну сторону от их вертикальной оси в направляющих подушек установлены клинья 5, 6, сопряженные клиновыми поверхностями с подушками, а вертикальными - со станинами 7 прокатной клети. Направляющие 8 образуют в подушке проем на ее вертикальной поверхности, в которой вводится клин и удерживается в них от осевых перемещений. Для уравновешивания верхнего рабочего валка и выбора боковых зазоров между подушками и станинами в подушках 2 нижнего валка с одной стороны относительно оси валков и в клиньях 6 подушек с другой смонтированы гидроцилиндры, которые своими плунжерами 9 контактируют с подушками 1 и клиньями 5 подушек верхнего валка.

В клиновых поверхностях подушек 2 нижнего валка выполнены глухие отверстия 10, а в клиньях 6 - соосные им, параллельные вертикальной оси валков сквозные отверстия, в которых установлены регулировочные винты 11 с образованием осевого зазора между дном глухих отверстий 10 в подушках 2 и нижним торцом регулировочных винтов 11. Для вращения винтов 11 в клиньях 6 их головки 12 выполнены квадратными под ключ. Диаметр глухих отверстий 10 в подушках 2 принимается больше диаметра винтов 11 из условия горизонтального перемещения клиньев 6 в требуемых пределах.

На вертикальных поверхностях клиньев 6 подушек 2 нижнего валка 24 выполнены клиновидные пазы 13, а на направляющих 8 подушек 2 - ответные клиновые выступы 14, которые контактируют с пазами по клиновым поверхностям, параллельным поверхностям сопряжения подушки 2 и клина 6. При сборке клин 6 вводится в направляющие подушки 2 сверху. Выступы 14 ограничивают горизонтальное перемещение клина 6 за пределы габаритных размеров проема станины, при этом горизонтальные перемещения клина происходят с одновременным его перемещением по наклонным поверхностям подушки 2 и выступов 14, образующим наклонные направляющие для клина 6.

Комплект подушек прокатных валков работает следующим образом.

До начала прокатки устанавливают требуемое положение регулировочных винтов 11 по высоте, при котором между нижним торцом винтов и дном глухих отверстий 10 образуется осевой зазор. После выхода полосы из валков и упругого динамического сжатия клети на клинья 6 передается ударная вертикальная нагрузка. Под действием этой нагрузки клинья 6 перемещаются по клиновым поверхностям контакта с подушками 2 и выступами 14 вертикально вниз и горизонтально вправо. После выбора установленного осевого зазора между регулировочными винтами 11 и дном глухих отверстий 10 перемещение клиньев прекращается, так как оно ограничивается упором винтов 11 в дно отверстий 10 в подушках 2. Благодаря этому обеспечивается с одной стороны выбор боковых зазоров между подушками 2 и станинами 7, а с другой исключаются заклинивания подушек 2 в проемах станин. Применение клиновидных пазов 13 на клиньях 6 и ответных клиновых выступов 14 на направляющих 8 подушек 2 исключает раскантовку клиньев между подушками и станинами и обеспечивает их точную установку по клиновым поверхностям подушек 2. Благодаря этому устраняются задиры на клиновых поверхностях, уменьшается их износ и повышается долговечность клинового соединения. В результате выбора боковых зазоров снижаются продольные (в направлении прокатки) динамические нагрузки на подшипниковые узлы валков и повышается их работоспособность, повышается устойчивость процесса прокатки и качество прокатываемых полос. Отсутствие заклинивания подушек 2 в станинах 7 клети обеспечивает положение верхнего 3 и нижнего 4 валков клети без перекоса, благодаря чему уменьшаются осевые нагрузки на подшипниковые узлы валков, а также повышается их работоспособность, обеспечивается поддержание требуемого размера межвалкового зазора по длине бочки валков, за счет чего снижается разнотолщинность и повышается качество прокатываемых полос. Уменьшаются нагрузки на перевалочное устройство при извлечении комплекта валков из клети, сокращается трудоемкость и продолжительность перевалок, уменьшаются задиры и износ контактирующих поверхностей подушек, клиньев и станин, повышается их долговечность, сокращаются простои и повышается производительность прокатного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОРАСПОРА ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 1990 |

|

SU1721900A1 |

| КОМПЛЕКТ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025158C1 |

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2014919C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 2005 |

|

RU2308328C2 |

| ЧЕТЫРЕХВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 2004 |

|

RU2260489C1 |

| Устройство для перевалки рабочих валков прокатной клети кварто стана бесконечной прокатки полосы | 1982 |

|

SU1061866A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ И ФИКСАЦИИ ВЕРХНЕГО И НИЖНЕГО ВАЛКОВ В КЛЕТИ ОБЖИМНОГО СТАНА | 2000 |

|

RU2183520C1 |

| Линия клети прокатного стана | 1988 |

|

SU1583198A1 |

| ПРОКАТНАЯ КЛЕТЬ КВАРТО | 1997 |

|

RU2111072C1 |

Использование: комплект подушек рабочих прокатных валков широкополосных станов. Сущность изобретения: комплект включает подушки 1, 2 верхнего 3 и нижнего 4 валков, в которых установлены клинья 5 и 6, сопряженные с подушками и станинами 7 клети. В клиньях смонтированы гидроцилиндры, которые своими плунжерами 9 контактируют с подушками 1 и клиньями 5 подушек верхнего валка. В клиньях 6 установлены регулировочные винты 11 с возможностью их контактирования с дном глухих отверстий 10, выполненных в подушках 2, на вертикальных поверхностях клиньев 6 выполнены клиновидные пазы 13, а на направляющих подушек 2 - ответные клиновые выступы 14. Выступы 14 ограничивают горизонтальное перемещение клина 6 за пределы габаритных размеров проема станины. 1 з.п. ф-лы, 2 ил.

| Авторское свидетельство СССР N 1492548, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-20—Публикация

1990-07-30—Подача