(21)4086044/31-02

(22)26.05.86

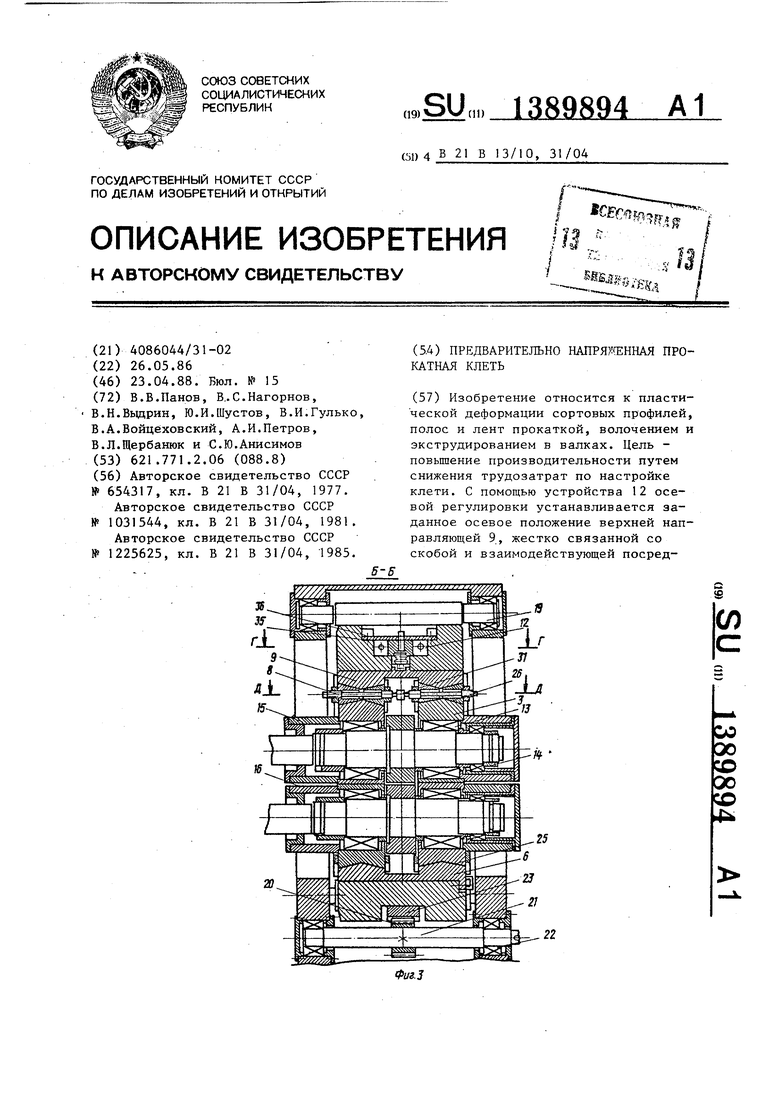

(46) 23.04.88. Бюл. № 15 (72) В.В.Панов, В..С.Нагорнов, В.Н.Выдрин, Ю.И.Шустов, Б.И.Гулько, В.А.Бойцёховский, А.И.Петров, В.Л.Щербанюк и С.Ю.Анисимов (53) 621.771.2.06 (088.8) (56) Авторское свидетельство СССР № 654317, кл. В 21 В 31/04, 1977.

Авторское свидетельство СССР № 1031544, кл. В 21 В 31/04, 1981.

Авторское свидетельство СССР № 1225625, кл. В 21 В 31/04, 1985.

(5.4) ПРР:ДВАРИТЕЛЬНО НАПРЯМННАЯ ПРОКАТНАЯ КЛЕТЬ

(57) Изобретение относится к пластической деформации сортовых профилей, полос и лент прокаткой, волочением и экструдированием в валках. Цель - повышение производительности путем снижения трудозатрат по настройке клети. С помощью устройства 12 осевой регулировки устанавливается заданное осевое положение верхней направляющей 9, жестко связанной со скобой и взаимодействующей посред

| название | год | авторы | номер документа |

|---|---|---|---|

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| Рабочая клеть прокатного /роликового/ стана | 1984 |

|

SU1225625A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Роликовая клеть | 1985 |

|

SU1258525A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1359024A1 |

| Рабочая клеть для прокатки и волочения | 1987 |

|

SU1555000A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Роликовая клеть | 1983 |

|

SU1135517A1 |

| Рабочая клеть для прокатки и волочения | 1987 |

|

SU1555001A1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

(Л

00 00

со

00 со

4

22

ством параллельных друг другу и оси прокатки выступов с равной встречной клиновидностью образующих их плоскостей, с клиньями парных клиновых механизмов 8 распора, которые в свою очередь сопрягаются с идентичными выступами верхней направляющей и выступами, выполненньми на подуппсах 3. Причем осевое положение выступов на направляющих (симметричное исполнение клиньев парных клиновьгх механизмов распора и установка клиновьк механизмов на подушках посредством

Изобретение относится к пластической деформации сортовых профилей, полос и лент прокаткой, волочением и экструдированием в валках.

Цель -изобретения - повышение про- изводительности путем снижения трудозатрат по настройке клети.

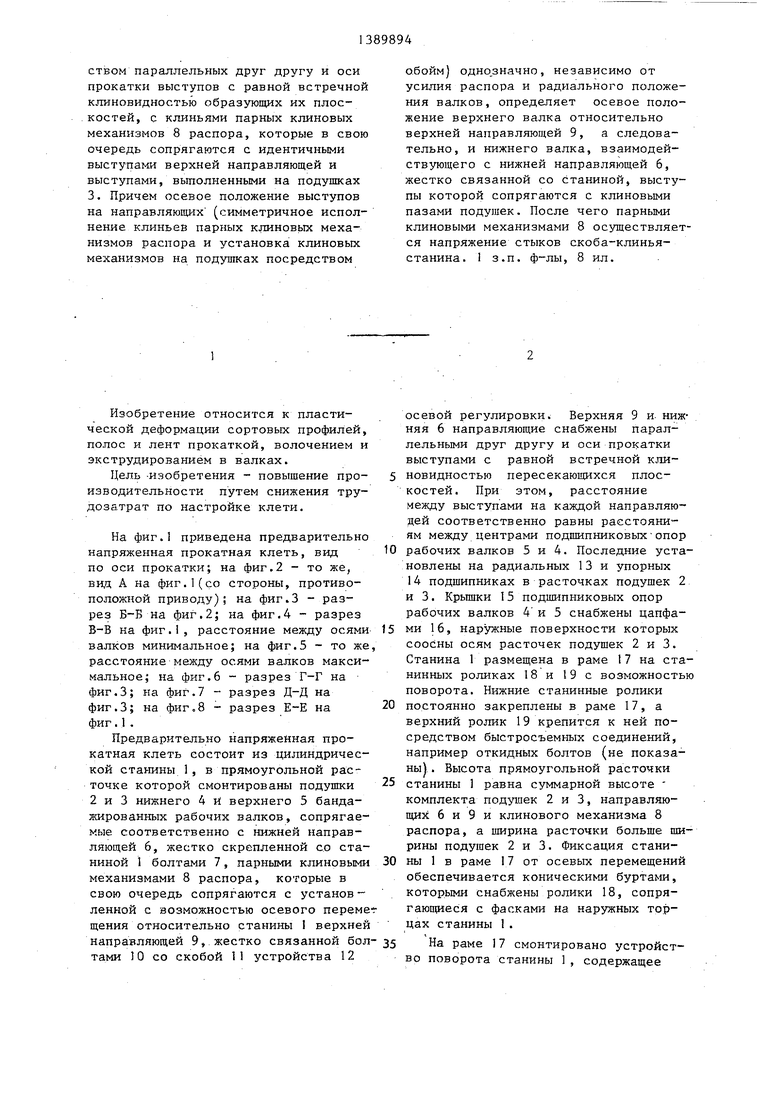

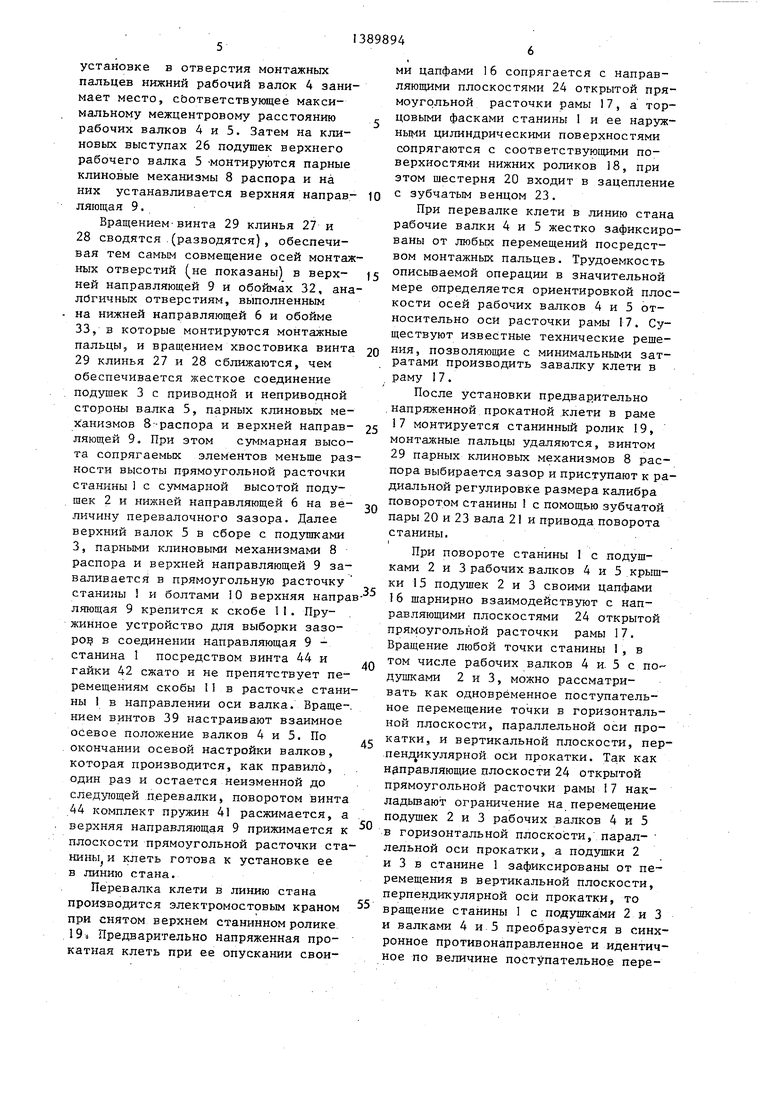

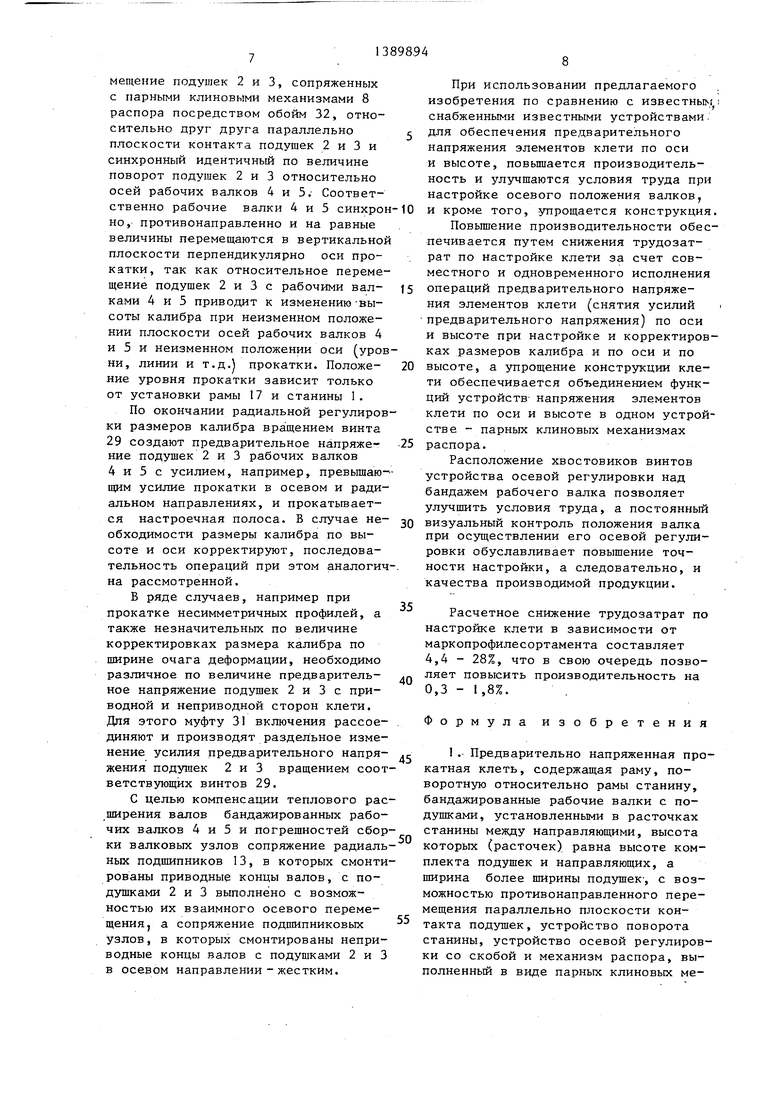

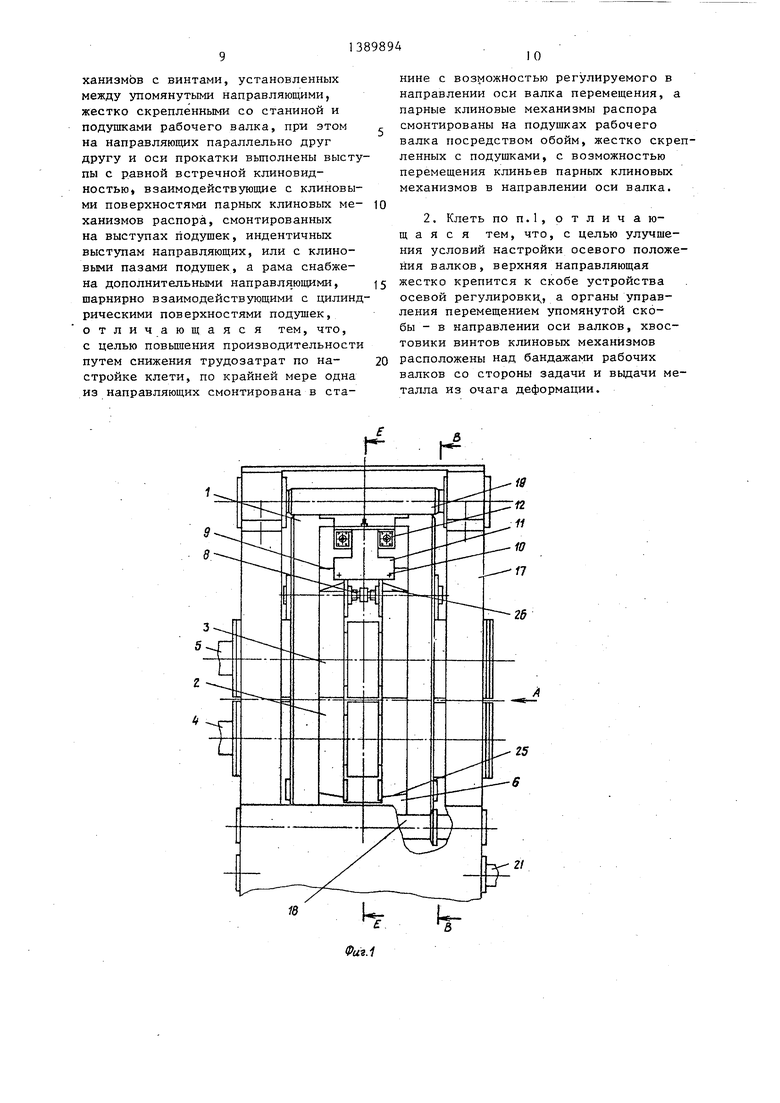

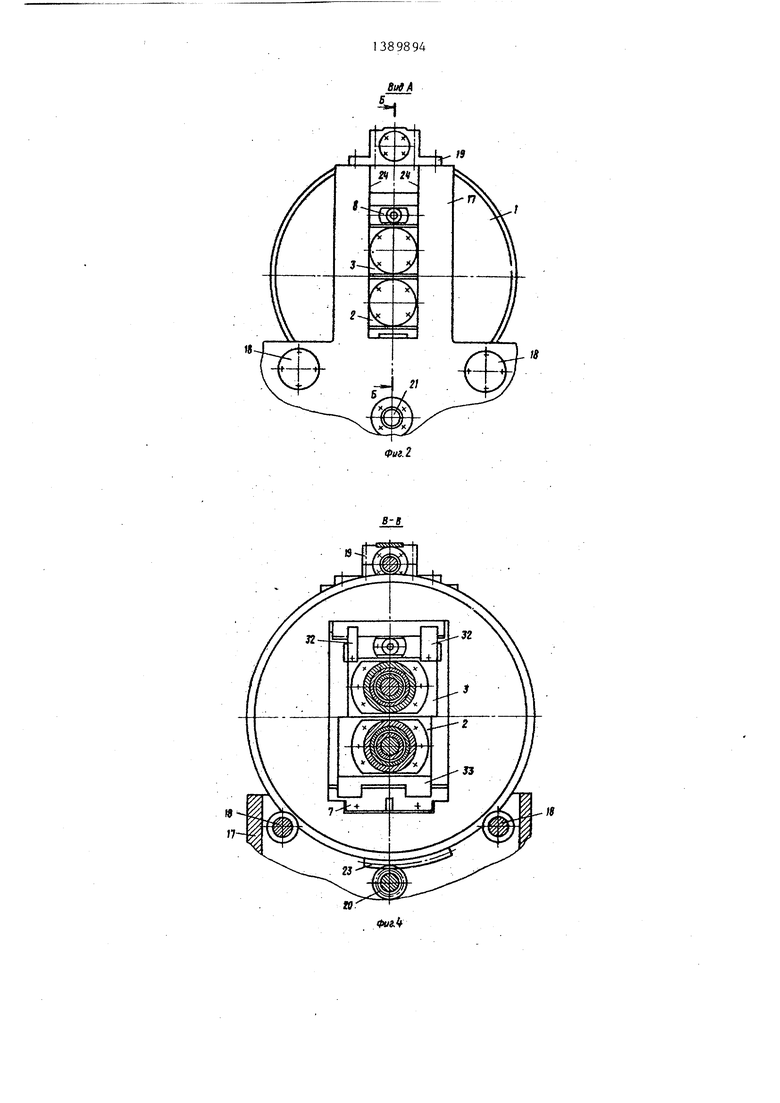

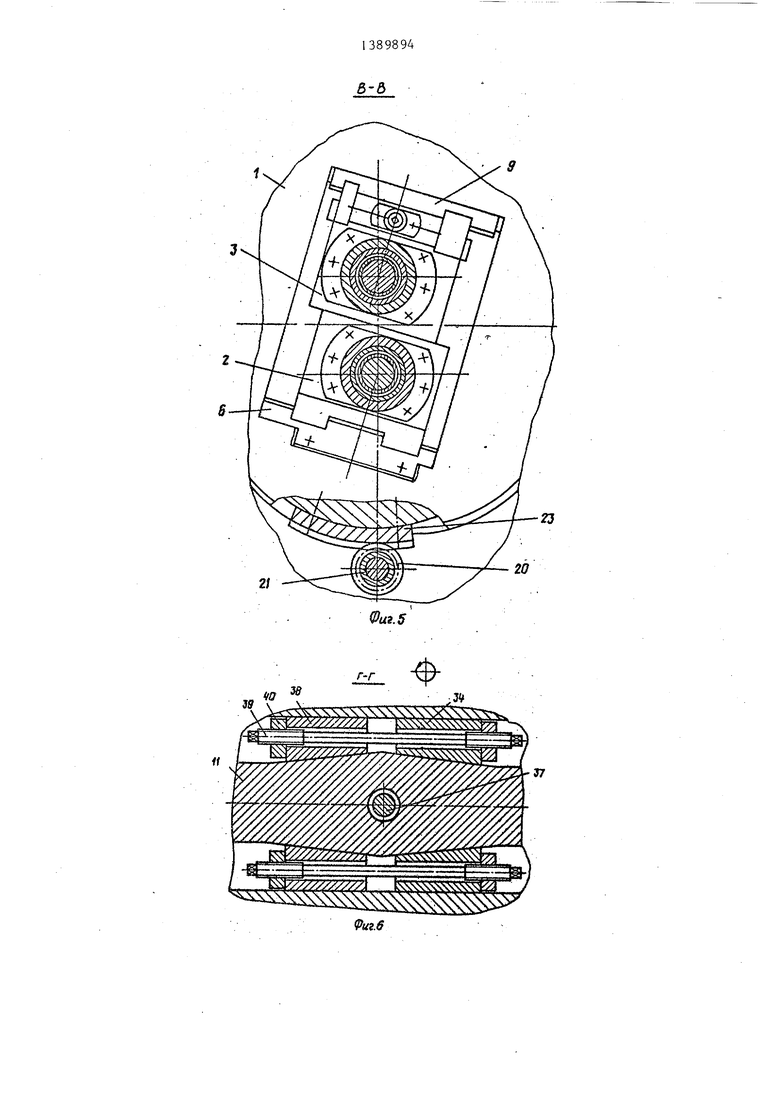

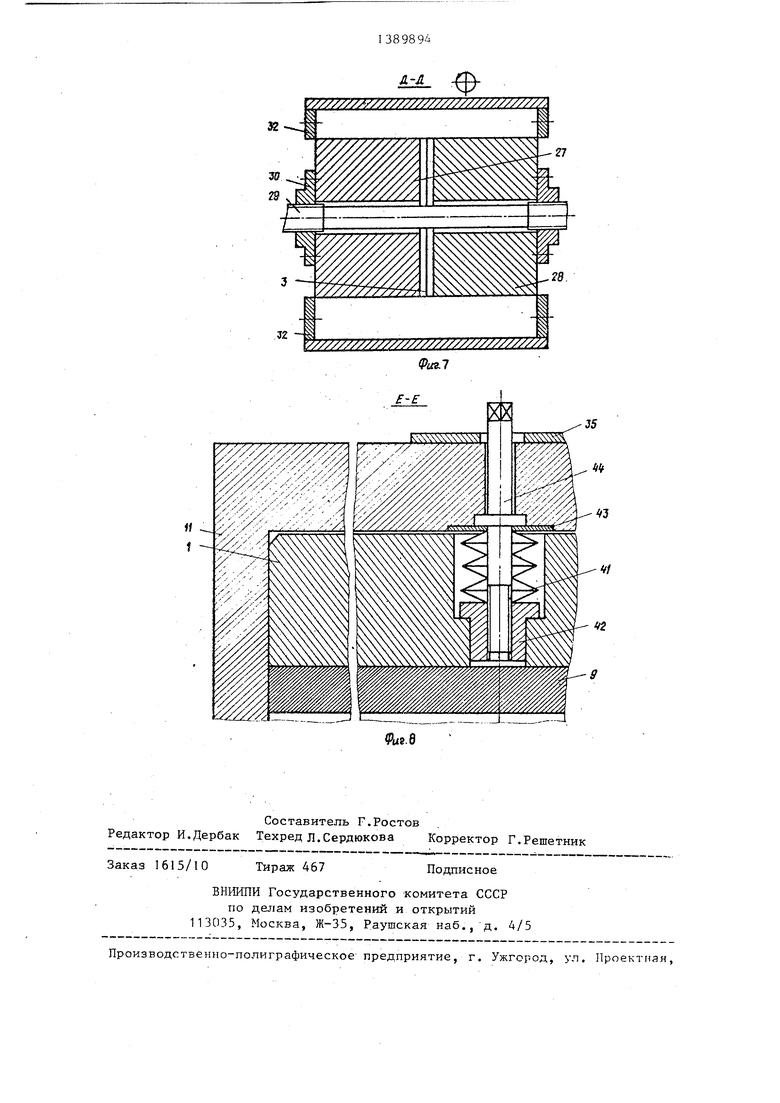

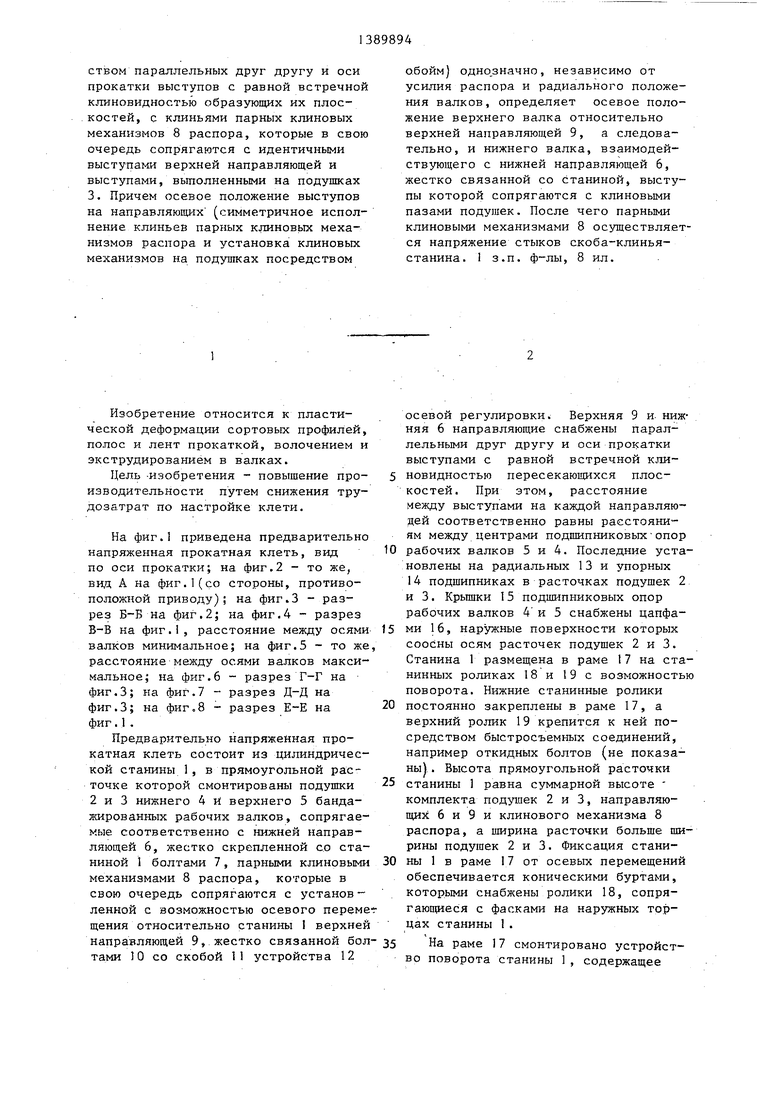

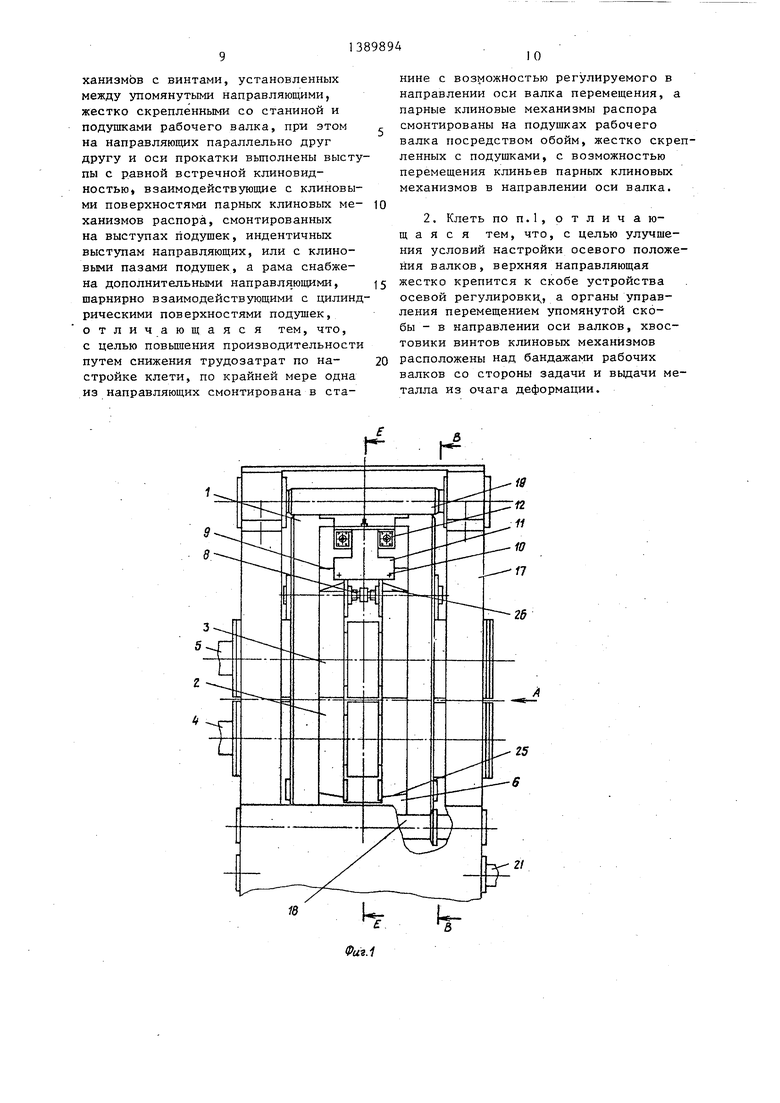

На фиг.1 приведена предварительно напряженная прокатная клеть, вид по оси прокатки; на фиг.2 - то же, вид А на фиг.1(со стороны, противоположной приводу); на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-Б на фиг.1, расстояние между осями валков минимальное; на фиг.З - то же расстояние между осями валков максимальное; на фиг.6 - разрез Г-Г на фиг.З; на фиг.7 - разрез Д-Д на фиг.З; на фиг,8 - разрез Е-Е на фиг.1.

Предварительно напряженная прокатная клеть состоит из цилиндрической стаьшны 1, в прямоугольной расточке которой смонтированы подушки 2 и 3 нижнего 4 и верхнего 5 банда- жированных рабочих валков, сопрягаемые соответственно с нижней направляющей 6, жестко скрепленной со станиной 1 болтами 7, парными клиновыми механизмами 8 распора, которые в свою очередь сопрягаются с установленной с возможностью осевого переме щения относительно станины 1 верхней направляющей 9, жестко связанной бол тами 10 со скобой 11 устройства 12

обойм) одно,значно, независимо от усилия распора и радиального положения валков, определяет осевое положение верхнего валка относительно верхней направляющей 9, а следовательно, и нижнего валка, взаимодействующего с нижней направляющей 6, жестко связанной со станиной, выступы которой сопрягаются с клиновыми пазами подушек. После чего парными клиновыми механизмами 8 осуществляется напряжение стыков скоба-клинья- станина. 1 з.п. , 8 ил.

5

0

5 0

5 0 5

осевой регулировки. Берхняя 9 и- нижняя 6 направляющие снабжены параллельными друг другу и оси прокатки выступами с равной встречной клиновидностью пересекающихся плоскостей. При этом, расстояние между выступами на каждой направляющей соответственно равны расстояниям между центрами подшипниковых опор рабочих валков 5 и 4. Последние установлены на радиальных 13 и упорных 14 подшипниках в расточках подушек 2 и 3. Крышки I5 подшипниковых опор рабочих валков 4 и 5 снабжены цапфами 16, наружные поверхности которых соосны осям расточек подушек 2 и 3. Станина 1 размещена в раме 17 на станинных роликах 18 и 19 с возможностью поворота. Нижние станинные ролики постоянно закреплены в раме 17, а верхний ролик 19 крепится к ней посредством быстросъемных соединений, например откидных болтов (не показаны) . Высота прямоугольной расточки станины равна суммарной высоте комплекта подугаек 2 и 3, направляющих 6 и 9 и клинового механизма 8 распора, а ширина расточки больше ширины подушек 2 и 3. Фиксация станины 1 в раме 17 от осевых перемещений обеспечивается коническими буртами, которыми снабжены ролики 18, сопря- гаюп5иеся с фасками на наружных торцах станины 1.

На раме 7 смонтировано устройство поворота станины 1, содержащее

шестерню 20, скрепленную с валом 21 установленным на подшипниках 22 в раме 17, взаимодействующую с зубчатым венцом 23, скрепленным со станиной I, и привод У :тройства поворота (не показан).

Подушки 2 и 3 рабочих валков 4 и 5 сопрягаются с направляющими плоскостями 24 открытой прямоугольной расточки рамы 17 посредством цапф 16, вьшолненных на крыщках 15 с возможностью поворота, осевого и радиального перемещений, а с направляющей 6 и парными клиновыми механизмами 8 распора - посредством соответствующих пазов 25 и выс-тупов 26, образующие плоскости которых вьшолне- ны с равной встречной клиновидностью Ось открытой прямоугольной расточки рамы 17 совпадает с плоскостью осей рабочих валков 4 и 5 и с осью вращения станины I. Подушки 2 и 3 рабочих валков 4 и 5 икеют возможность противонаправленного перемещения параллельно плоскости взаимного контакта и контактирующих поверхностей с направляющими 6 и 9 и поворота относительно оси рабочих валков 4 и.5-при повороте станины.

Парные клиновые механизмы 8 распора устанавливаются между в ерхней направляющей 9 и подущками 3 верхнего рабочего валка 5 и состоят из двух пар клиньев 27 и 28 с встречной в каждой паре двухсторонней клиновидностью, угол которой равен соответствующим углам клиновидности поверхностей, образующих выступы на верхней направляющей 9 и подушках 3 верхнего рабочего валка, винтов 29, .гаек 30 и муфты 31 включения. Фиксация от взаимного перемещения парного клинового механизма 8 распора подушки 3 в направлении оси прокатки при повороте станины 1 производится с помощью обойм 32, жестко скрепленных с подушками 3 и сопрягаемыми с боковыми поверхностями клиньев 27 и 28 с монтажным зазором, а- фиксация подушек 2 и 3 при распущенных клиньях 27 и 28 парных клиновых устройств 8 распора от взаимного перемещения с направляющими 6 и 9 в направлении оси валков обеспечивается соответствующими стенками обойм 32 и 33, также сопрягаемых с вертикальными плоскостями центрирующих выступов направляющих 6 и 9, параллельными оси прокатки с монтажным . зазором.

Устройство 12 осевой регулировки верхнего рабочего валка 5 смонтировано в открытой прямоугольной расточке на наружной поверхности станины 1 и включает в себя скобу 11, два парных оппозитно расположенных клиQ новых механизма 34, планку 35, скрепленную со станиной I болтами 36, и пружинное устройство. Парный клиновой механизм 24 состоит из клиньев 38, односторонние встречные клиновые

C плоскости которых .сопрягаются с аналогичными поверхностями скобы 11, винта 39 и гаек 40. Хвостовики винтов 39 выведены над бандажем верхнего рабочего валка 5. Пружинное устQ ройство 37 содержит комплект тарельчатых пружин 41, установленных в расточке станины 1 между гайками 42 и крьшгкой 43, которая взаимодействует с цилиндрическим буртом винта

Q боковых стенок скобы 11, сопрягаемых .с обработанными плоскостями станины 1 с возможностью перемещения скобы 11 в направлении оси валка без зазора. Гайка 42 зафиксирована в станине I от по35 ворота и имеет возможность свободного перемещения в направлении оси валка 5 на величину его осевой регулировки.

Порядок сборки, настройки и ра40 боты предварительно напряженной прокатной клети следующий.

В станину 1 с предварительно смонтированным устройством 12 осевой

лс регулировки устанавливается нижняя направляющая 6 и крепится к ней болтами 7. Электромостовым краном посредством, например, перевалочной скобы нижний рабочий валок 4 монтируется на клиновых выступах нижней направляющей и фиксируется в заданном положении от перемещений в направлении оси прокатки известным образом, например посредством монтажных пальцев (не показаны). Для этого в обойме 33 и направляющей 6 выполнены совместно обработанные сквозные отверстия (не показаны), оси которых параллельны осям валков. При

50

5

установке в отверстия монтажных пальцев нижний рабочий валок 4 занимает место, сЬответствующее максимальному межцентровому расстоянию рабочих валков 4 и 5. Затем на клиновых выступах 26 подушек верхнего рабочего валка 5 монтируются парные клиновые механизмы 8 распора и на них устанавливается верхняя направляющая 9.

Вращением-винта 29 клинья 27 и

28сводятся . (разводятся), обеспечивая тем самым совмещение осей монтажных отверстий (не показаны) в верх- ней направляющей 9 и обоймах 32, ана лОгичньк отверстиям, выполненным

на нижней направляющей 6 и обойме 33, в которые монтируются монтажные пальцы, и вращением хвостовика винта

29клинья 27 и 28 сближаются, чем обеспечивается жесткое соединение подушек 3 с приводной и неприводной стороны валка 5, парных клиновых механизмов 8--распора и верхней направляющей 9. При этом суммарная высота сопрягаемых элементов меньше разности высоты прямоугольной расточки станины с суммарной высотой подушек 2 и нижней направляющей 6 на величину перевалочного зазора. Далее верхний валок 5 в сборе с подушками 3, парными клиновыми механизмами 8 распора и верхней направляющей 9 заваливается в прямоугольную расточку станины и болтами 10 верхняя напра ляющая 9 крепится к скобе 11. Пру- жинное устройство для выборки зазо- ро в соединении направляющая 9 - станина I посредством винта 44 и гайки 42 сжато и не препятствует перемещениям скобы 1I в расточке станины 1 в направлении оси валка. Вращением винтов 39 настраивают взаимное осевое положение валков 4 и 5. По окончании осевой настройки валков, которая производится, как правило, один раз и остается неизменной до следующей .п.еревалки, поворотом винта ,44 комплект пружин 41 расжимается, а верхняя направляющая 9 прижимается к плоскости прямоугольной расточки станины и клеть готова к установке ее

в линию стана.

Перевалка клети в линию стана производится электромостовым краном при снятом верхнем станинном ролике 9i Предварительно напряженная прокатная клеть при ее опускании свои

0

0

5

5

0

5

0

5

0

5

ми цапфами 16 сопрягается с направляющими плоскостями 24 открытой прямоугольной расточки рамы 17, а торцовыми фасками станины I и ее наружными цилиндрическими поверхностями сопрягаются с соответствующими поверхностями нижних роликов 18, при этом шестерня 20 входит в зацепление с зубчатым венцом 23.

При перевалке клети в линию стана рабочие валки 4 и 5 жестко зафиксированы от любых перемещений посредством монтажных пальцев. Трудоемкость описьшаемой операции в значительной мере определяется ориентировкой плоскости осей рабочих валков 4 и 5 относительно оси расточки рамы 17. Существуют известные технические решения, позволяющие с минимальными затратами производить завалку клети в раму 17.

После установки предварительно ,напряженной прокатной клети в раме 17 монтируется станинный ролик 19, монтажные пальцы удаляются, винтом 29 парных клиновых механизмов 8 распора выбирается зазор и приступают к радиальной регулировке размера калибра поворотом станины 1 с помощью зубчатой пары 20 и 23 вала 21 и привода поворота

станины.

I . .

При повороте станины 1 с подушками 2 и 3 рабочих валков 4 и 5 крышки 15 подушек 2 и 3 своими цапфами 16 шарнирно взаимодействуют с направляющими плоскостями 24 открытой прямоугольной расточки рамы 17. Вращение любой точки станины 1, в том числе рабочих валков 4 и. 5 с подушками 2 и 3, можно рассматривать как одновременное поступательное перемещение точки в горизонтальной плоскости, параллельной оси прокатки, и вертикальной плоскости, пер- пен; икулярной оси прокатки. Так как направляющие плоскости 24 открытой прямоугольной расточки рамы 17 нак- ладьшают ограничение на перемещение подушек 2 и 3 рабочих валков 4 и 5 в горизонтальной плоскости, парал- лельной оси прокатки, а подушки 2 и 3 в станине 1 зафиксированы от перемещения в вертикальной плоскости, перпендикулярной оси прокатки, то вращение станины 1 с подушками 2 и 3 и валками 4 и 5 преобразуется в синхронное противонаправленное и идентичное по величине поступательное перемещение подушек 2 и 3, сопряженных с парными клиновыми механизмами 8 распора посредством обойм 32, относительно друг друга параллельно плоскости контакта подушек 2 и 3 и синхронный идентичный по величине поворот подушек 2 и 3 относительно осей рабочих валков 4 и З; Соответственно рабочие валки 4 и 5 синхрон но, противонаправленно и на равные величины перемещаются в вертикальной плоскости перпендикулярно оси прокатки, так как относительное перемещение подушек 2 и 3 с рабочими валками 4 и 5 приводит к изменению-высоты калибра при неизменном положении плоскости осей рабочих валков 4 и 5 и неизменном положении оси (уровни, линии и т.д.) прокатки. Положение уровня прокатки зависит только от установки рамы 17 и станины 1.

По окончании радиальной регулировки размеров калибра вра щением винта 29 создают предварительное напряжение подушек 2 и 3 рабочих валков 4 и 5 с усилием, например, превьш1аю- - щим усилие прокатки в осевом и радиальном направлениях, и прокатьшает- ся настроечная полоса. В случае необходимости размеры калибра по высоте и оси корректируют, последовательность операций при этом аналогична рассмотренной.

В ряде случаев, например при прокатке несимметричных профилей, а также незначительных по величине корректировках размера калибра по ширине очага деформации, необходимо различное по величине предварительное напряжение подушек 2 и 3 с приводной и неприводной сторон клети. Для этого муфту 31 включения рассоединяют и производят раздельное изменение усилия цредварительного напряжения поду1аек 2 и 3 вращением соответствующих винтов 29.

С целью компенсации теплового расширения валов бандажированных рабочих валков 4 и 5 и погрешностей сборки валковых узлов сопряжение радиальных подшипников 13, в которых смонтированы приводные концы валов, с подушками 2 и 3 выполнено с возможностью их взаимного осевого перемещения, а сопряжение подшипниковьк узлов, в которых смонтированы неприводные концы валов с подущками 2 и 3 в осевом направлении - жестким.

10

15

20

25

30

35

40

45

50

55

При использовании предлагаемого изобретения по сравнению с известным ; снабженными известными устройствами, для обеспечения предварительного напряжения элементов клети по оси и высоте, повьшается производительность и улучшаются условия труда при настройке осевого положения валков, и кроме того, упрощается конструкция.

Повьшгение производительности обеспечивается путем снижения трудозатрат по настройке клети за счет совместного и одновременного исполнения операций предварительного напряжения элементов клети (снятия усилий предварительного напряжения) по оси и высоте при настройке и корректировках размеров калибра и по оси и по высоте, а упрощение констрзпсции клети обеспечивается объединением функций устройств- напряжения элементов клети по оси и высоте в одном устройстве - парных клиновых механизмах распора.

Расположение хвостовиков винтов устройства осевой регулировки над бандажем рабочего валка позволяет улучшить условия труда, а постоянный визуальный контроль положения валка при осуществлении его осевой регулировки обуславливает повышение точности настройки, а следовательно, и качества производимой продукции.

Расчетное снижение трудозатрат по настройке клети в зависимости от маркопрофилесортамента составляет 4,4 - 28%, что в свою очередь позволяет повысить производительность на 0,3 - 1,8%.

Формула изобретения

Нине с вoз 1oжнocтью регулируемого в направлении оси валка перемещения, а парные клиновые механизмы распора смонтированы на подушках рабочего валка посредством обойм, жестко скрепленных с подушками, с возможностью перемещения клиньев парных клиновых механизмов в направлении оси валка.

жестко крепится к скобе устройства осевой регулировки, а органы управления перемещением упомянутой скобы - в направлении оси валков, хвостовики винтов клиновых механизмов

расположены над бандажами рабочих

валков со стороны задачи и вьщачи металла из очага деформации.

2i

В &

23

20

Y//y/7//A /7/7////////////7//////////.

J2

У////////77//7/У/7//7////////////////.

Е-Е

35

««

Авторы

Даты

1988-04-23—Публикация

1986-05-26—Подача