Изобретение относится к прокатному производству и может быть использовано в качестве устройства для гидрораспора рабочих валков прокатных клетей, особенно широкополосных станов.

Известно устройство для гидрораспора валков прокатной клети (аналог), включающее подушки верхнего и нижнего валков, в которых по одну сторону от оси клети установлены клинья, сопряженные наклонными поверхностями с подушками, а вертикальными - со станинами прокатной клети, и гидроцилиндры уравновешивания верхнего рабочего валка, смонтированные с одной стороны непосредственно в подушках, а с другой - в клиньях подушек нижнего валка (1).

Недостатком известного устройства является заклинивание подушек нижнего валка в станинах под действием собственного веса клиньев и усилия уравновешивания. Вход полосы в клеть и выход ее из клети сопровождаются динамическим изменением давления в гидроцилиндрах: при входе полосы оно резко падает за счет вертикальной деформации (растяжения) клети под действием усилия прокатки, а при выходе резко возрастает за счет динамического сжатия клети под действием сил упругости. При этом в процессе прокатки происходит постепенная осадка клиньев нижних подушек и их зажатие между станинами и подушками. Станины деформируются с постепенным увеличением проема под подушки под действием горизонтальных составляющих усилий уравновешивания, возникающих на клиновых поверхностях, в результате чего оси подшипников нижнего рабочего валка смещаются относительно оси клети и возникает перекос рабочего валка относительно опорного. Это вызывает появление осевых нагрузок на подшипники валка и снижение их работоспособности. Кроме того, перекосы валка вызывают отклонение ширины межвалковой щели от заданной, что ведет к снижению точности прокатки из-за появления продольной разнотолщинности, волнистости и коробоватости.

При заклинивании подушек в станинах клети усложняется и удлиняется процесс перевалки, т. к. извлечение валков из клети происходит с большими сопротивлениями и нагрузками на перевалочное устройство. Это приводит также к задирам и разрушению контактирующих поверхностей клиньев подушек и станин, поломкам пере- валочных устройств, увеличению трудоемкости процесса перевалки, простоев прокатного стана и снижению его производительности.

Наиболее близким техническим решением (прототипом) является устройство для гидрораспора валков прокатной клети, включающее подушки верхнего и нижнего валков, в которых по одну сторону от оси клети установлены клинья и гидроцилиндры уравновешивания верхнего валка, установленные в клиньях подушек нижнего валка. Для освобождения подушек нижнего валка от заклинивания в станинах используются балки перевалочного устройства (2).

Прототипу присущи те же недостатки. Вместе с тем при использовании перевалочного устройства невозможно обеспечить равномерное распределение усилий на оба клина, в результате чего происходит расклинивание только одной подушки, что не позволяет свободно осуществлять перевалку и приводит к разрушению узлов перевалочного устройства и подшипника заклиненной подушки. С помощью перевалочного устройства невозможно раздельно расклинивать подушки со стороны привода и перевалки, в чем часто возникает необходимость, т. к. степень заклинивания подушек различна и зависит от многих факторов - различного износа облицовочных пластин, деформации станин и т.п. Использование перевалочного устройства невозможно в процессе прокатки, что не позволяет обеспечить расклинивание подушек после прокатки каждой полосы.

Целью настоящего изобретения является сокращение трудоемкости и продолжительности перевалок.

Поставленная цель достигается тем, что на нижней части гидроцилиндров уравновешивания, установленных в клиньях, выполнены отдельные полости, в которых соосно с плунжерами уравновешивания установлены плунжеры расклинивания, их головки обращены к низу и контактируют с дном углублений под этим гидроцилиндром, причем полости обоих плунжеров связаны отдельными трубопроводами с гидроаккуму- лятором и сливной магистралью через трехпозиционный клапан.

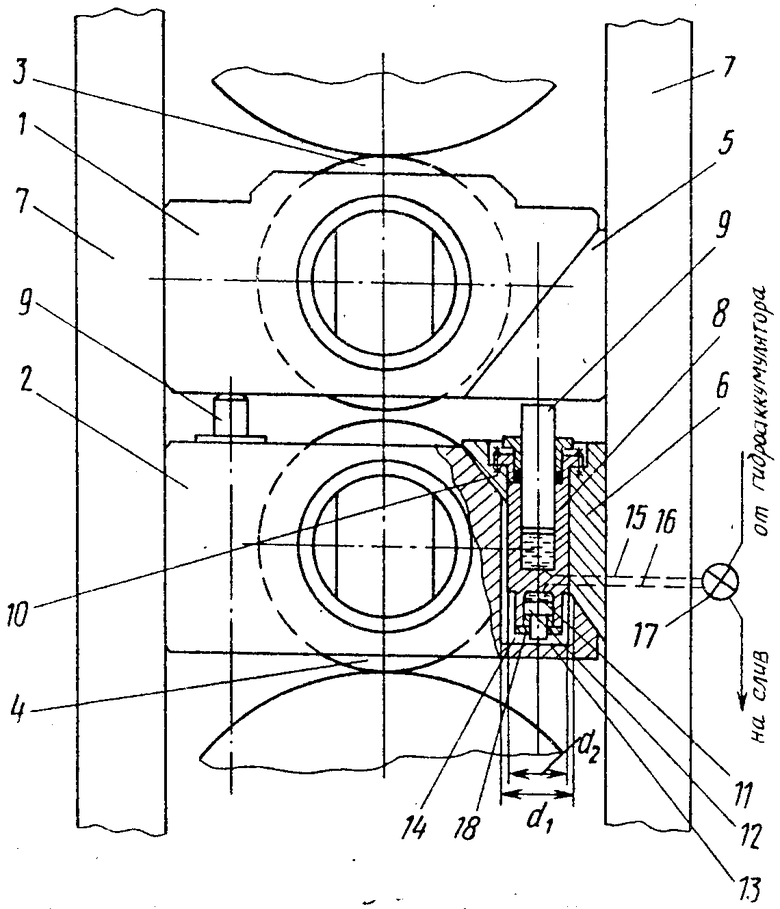

На чертеже изображено устройство для гидрораспора валков прокатной клети.

Устройство включает подушки 1 и 2 соответственно верхнего 3 и нижнего 4 валков, в которых по одну сторону от оси клети установлены клинья 5 и 6, сопряженные наклонными поверхностями с подушками, а вертикальными - со станинами 7 прокатной клети. Для уравновешивания верхнего рабочего валка и выбора боковых зазоров между подушками и станинами непосредственно в подушках нижнего валка с одной стороны от оси клети и в клиньях 6 подушек с другой смонтированы гидроцилиндры 8 с плунжерами 9 уравновешивания, контактирующими с подушками 1 и клиньями 5 подушек верхнего валка. Гидроцилиндры 8 в клиньях 6 закреплены с помощью болтов 10. На нижней части гидроцилиндров 8, установленных в клиньях 6 подушек нижнего валка, выполнены отдельные полости 11, в которых соосно с плунжерами 9 уравновешивания дополнительно установлены плунжеры 12 расклинивания, головки которых обращены книзу и контактируют с дном 13 углублений 14 под гидроцилиндры 8, выполненных в подушках 2 нижнего валка со стороны установки клиньев. Диаметр расточек под углубления d1выполнен больше наружного диаметра d2 гидроцилиндров 8 из условия их свободного перемещения в углублениях при требуемых горизонтальных перемещениях нижних клиньев 6. Полости обоих плунжеров связаны отдельными трубопроводами 15 и 16 с гидроаккумулятором общей системы гидроуравновешивания шпинделей и рабочих валков прокатного стана и сливной магистралью через трехпозиционный клапан 17. Для ограничения хода цилиндра 8 при включении плунжера 12 на нижнем торце цилиндра установлена крышка.

Устройство работает следующим образом.

Перед прокаткой полосы рабочая жидкость от гидроаккумулятора через трехпозиционный клапан 17 по напорному трубопроводу 15 подается в полость гидроцилиндров 8 плунжеров 9 уравновешивания. Полость 11 сообщается с атмосферой трубопроводом 16 через сливную магистраль и давление жидкости на плунжер 12 не передается. При этом обеспечивается уравновешивание верхнего рабочего валка и создается горизонтальный гидрораспор подушек 1 и 2 под действием клиньев 5 и 6, в результате чего выбираются боковые зазоры между подушками и станинами. Благодаря этому снижаются продольные (в направлении прокатки) динамические нагрузки на подшипники валков при захвате полосы и повышается их долговечность, повышается устойчивость процесса захвата и стабилизируется процесс прокатки, что способствует повышению качества прокатываемых полос. При выходе полосы из валков на плунжеры 9 уравновешивания и клинья 6 передается ударная нагрузка, вызванная упругим сжатием клети, в результате чего клинья 6 осаживаются и подушки 2 нижнего валка заклиниваются в проемах станин.

Для расклинивания подушек изменяют положение клапана 17. Напорным становится трубопровод 16, а сливным - трубопровод 15. Плунжер 12 расклинивания своей головкой упирается в дно 13 углубления 14 в подушке 2 нижнего валка 4 и под действием давления жидкости гидроцилиндр 8 вместе с клином 6, связанный с ним болтами 10, поднимается. Происходит снятие гидрораспора валков и расклинивание подушки. При подъеме гидроцилиндра 8 с клином 6 давление жидкости на плунжер 9 не передается и часть жидкости из полости плунжера 9 по трубопроводу 15 через клапан 17 отводится на слив. После расклинивания клапан 17 переключается в рабочее положение и подушки нижнего валка вновь занимают исходное положение. Наличие трехпозиционного клапана 17 обеспечивает возможность работы комплекта подушек с расклиниванием только подушек верхнего валка. Для этого клапан устанавливают в нейтральное (третье) положение, при котором обе полости гидроцилиндров 8 оказываются под давлением жидкости. В этом случае на клинья 6 подушек нижнего валка действует только собственный вес и они не подвержены воздействию усилия гидрораспора цилиндров 8 (усилия на обоих плунжерах 9 и 12 взаимно уравновешиваются). Это обеспечивает возможность более гибкого управления процессом гидрораспора валков прокатной клети. Расклинивание подушек 2 нижнего валка возможно в автоматическом режиме после прокатки каждой полосы или через какое-то количество прокатных полос. Возможно также ручное управление, в частности, при перевалках.

Эксплуатация показала, что наилучшим режимом расклинивания является такой, при котором давление в полости плунжера 9 уравновешивания сохраняется, а давление в полость плунжера 12 расклинивания подается после прокатки каждой полосы, т.е. когда клапан 17 при подаче давления в полость плунжера 12 устанавливается в нейтральное положение. В этом случае при расклинивании обеспечивается двухстороннее (относительно оси клети) уравновешивание верхнего валка с подушками. При перевалках давление жидкости 12 подается только в полость плунжера 12 расклинивания, плунжер 9 разгружается. При срабатывании плунжера 12 цилиндр 8 поднимается вместе с клином 6 на заданную высоту, ограниченную ходом плунжера при его упоре в крышку 18.

Применение предлагаемого устройства обеспечивает поддержание соосного положения рабочих валков и клети в процессе прокатки при отсутствии боковых зазоров между подушками и станинами. Благодаря этому уменьшаются осевые нагрузки на подшипники валков и повышается их работоспособность. За счет поддержания необходимого размера щели между валками обеспечивается снижение разнотолщинности и повышение качества прокатываемых полос.

Благодаря расклиниванию упрощается и сокращается процесс перевалки, снижается сопротивление при извлечении комплекта валков с подушками из клети, уменьшаются зазоры и износ контактирующих поверхностей подушек, клиньев и станин и повышается их долговечность, сокращаются простои и повышается производительность прокатного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025158C1 |

| КОМПЛЕКТ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1990 |

|

SU1764239A1 |

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2014919C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2121898C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2110341C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103079C1 |

| ЧЕТЫРЕХВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 2004 |

|

RU2260489C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103080C1 |

| Устройство для перевалки рабочих валков прокатной клети кварто стана бесконечной прокатки полосы | 1982 |

|

SU1061866A1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2147949C1 |

Изобретение относится к прокатному производству и может быть использовано в клетях, преимущественно, широкополосных станов. Цель изобретения - сокращение трудоемкости и продолжительности перевалок. В распорном цилиндре 8, размещенном между подушками 1 и 2 валков 3 и 4 прокатной клети, предусмотрена дополнительная полость 11, причем обе полости цилиндра имеют автономное питание. При перевалке задействуется полость 11, клинья 5 и 6 расклиниваются, что ускоряет перевалку. 1 ил.

УСТРОЙСТВО ДЛЯ ГИДРОРАСПОРА ВАЛКОВ ПРОКАТНОЙ КЛЕТИ, включающее подушки верхнего и нижнего валков, в которых по одну сторону от оси клети установлены клинья, гидроцилиндры уравновешивания верхнего валка, смонтированные с одной стороны относительно оси клети непосредственно в подушках, а с другой - в клиньях, установленных в клиновых проемах подушек нижнего валка, и гидросистему питания цилиндров с гидроаккумулятором и сливной магистралью, отличающееся тем, что, с целью сокращения трудоемкости и продолжительности перевалок, на нижней части гидроцилиндров уравновешивания, установленных в клиньях, выполнены отдельные полости, в которых соосно с плунжерами уравновешивания установлены плунжеры расклинивания, их головки обращены книзу и контактируют с дном углублений под эти гидроцилиндры, причем полости обоих плунжеров связаны отдельными трубопроводами с гидроаккумулятором и сливной магистралью через трехпозиционный клапан.

| Авторское свидетельство СССР N 1492548, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-20—Публикация

1990-07-30—Подача