Изобретение относится к трубному производству и может быть использовано при изготовлении холодно- и горячекатаных труб.

Известен способ продольной прокатки труб, включающий деформацию заготовки в последовательно установленных парах валков с врезными калибрами, развернутыми относительно друг друга на 90°, на соответственно каждому калибру оправке, размеры которых в первых калибрах возрастают по ходу прокатки, причем каждая оправка составлена из 2-х конусов с увеличением конусности и их общее основание размещено в осевой плоскости валков.

Известен способ продольной прокатки труб, включающий деформацию заготовки в калибре, образованном ручьевыми валками на удерживаемой оправке с возрастающим диаметром по ходу прокатки и числом ступеней оправки, соответствующими числу калибров, при этом пары валков с овальным незамкнутым калибром расположены между парами валков с круглым калибром, который выполнен без выпусков и постоянного диаметра.

Наиболее близким по технической сущности к предлагаемому является способ продольной прокатки, включающий деформацию заготовки на за крепленной оправке в круглых калибрах, первый из которых образован двумя приводными валками, а второй по ходу прокатки представляет многовалковый калибр.

Общим недостатком указанных способов является то, что в очаге прокатки ограничена степень деформации и не обеспечивается качество труб, так как заготовка подвергается по периметру неравномерной деформации. Неравномерность деформации требует применения многоклетьевых станов для изготовления труб.

Целью изобретения является интенсификация процесса прокатки и снижение энергозатрат на короткой оправке, профиль

VI ON

S

о

которой на длине дуги захвата в любом сечении аналогичен профилю ручья валков.

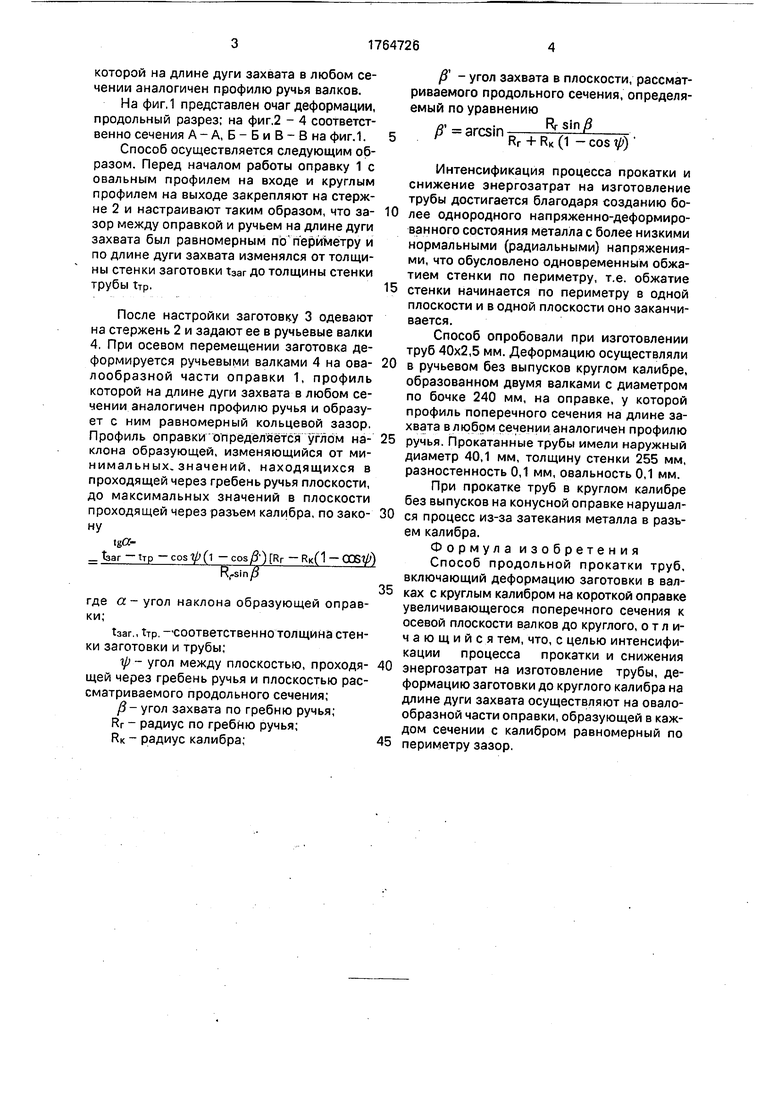

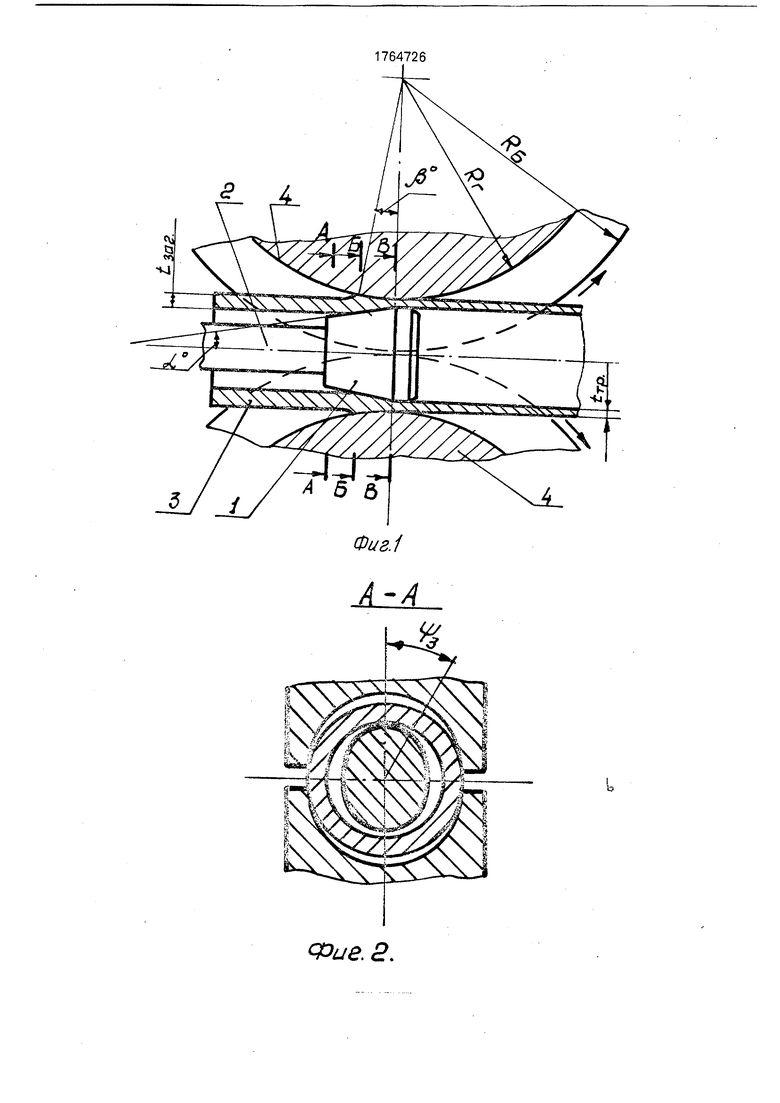

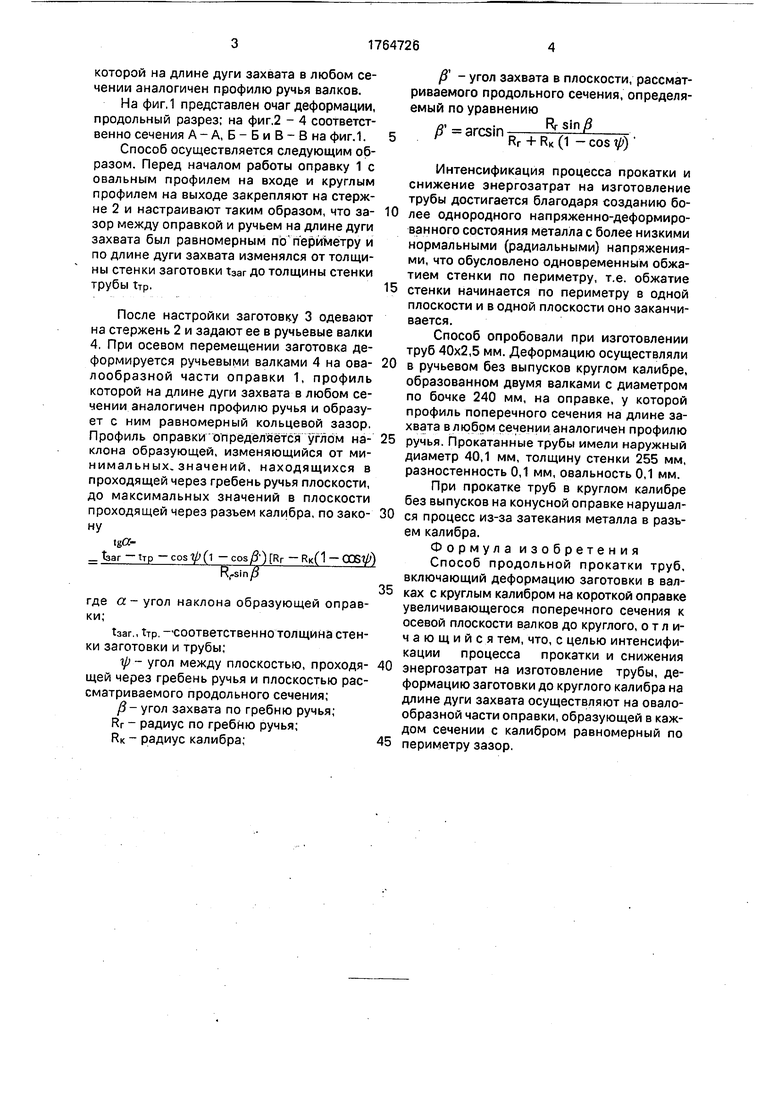

На фиг.1 представлен очаг деформации, продольный разрез; на фиг.2 - 4 соответственно сечения А-А, Б-БиВ-Вна фиг.1.

Способ осуществляется следующим образом. Перед началом работы оправку 1 с овальным профилем на входе и круглым профилем на выходе закрепляют на стержне 2 и настраивают таким образом, что за- зор между оправкой и ручьем на длине дуги захвата был равномерным по периметру и по длине дуги захвата изменялся от толщины стенки заготовки t3ar до толщины стенки трубы tip.

После настройки заготовку 3 одевают на стержень 2 и задают ее в ручьевые валки 4. При осевом перемещении заготовка деформируется ручьевыми валками 4 на ова- лообразной части оправки 1, профиль которой на длине дуги захвата в любом сечении аналогичен профилю ручья и образует с ним равномерный кольцевой зазор. Профиль оправки определяется углом на- клона образующей, изменяющийся от минимальных, значений, находящихся в проходящей через гребень ручья плоскости, до максимальных значений в плоскости проходящей через разъем калибра, по зако- ну

tgO- Лаг-1тр -cos/: -)Rr-RK(1-OOSVO

Rrsin 6

где а- угол наклона образующей оправки;

tsar., trp. -соответственно толщина стенки заготовки и трубы;

i/ - угол между плоскостью, проходя- щей через гребень ручья и плоскостью рассматриваемого продольного сечения; ft- угол захвата по гребню ручья; Rr - радиус по гребню ручья; RK - радиус калибра;

/3 - угол захвата в плоскости, рассматриваемого продольного сечения, определяемый по уравнению

/3 arcsinp .

rRr + RK (1 - COS #)

Интенсификация процесса прокатки и снижение энергозатрат на изготовление трубы достигается благодаря созданию более однородного напряженно-деформированного состояния металла с более низкими нормальными (радиальными) напряжениями, что обусловлено одновременным обжатием стенки по периметру, т.е. обжатие стенки начинается по периметру в одной плоскости и в одной плоскости оно заканчивается.

Способ опробовали при изготовлении труб 40x2,5 мм. Деформацию осуществляли в ручьевом без выпусков круглом калибре, образованном двумя валками с диаметром по бочке 240 мм, на оправке, у которой профиль поперечного сечения на длине захвата в любом сечении аналогичен профилю ручья. Прокатанные трубы имели наружный диаметр 40,1 мм, толщину стенки 255 мм, разностенность 0,1 мм, овальность 0,1 мм.

При прокатке труб в круглом калибре без выпусков на конусной оправке нарушался процесс из-за затекания металла в разъем калибра.

Формула изобретения

Способ продольной прокатки труб, включающий деформацию заготовки в валках с круглым калибром на короткой оправке увеличивающегося поперечного сечения к осевой плоскости валков до круглого, отличающийся тем, что, с целью интенсификации процесса прокатки и снижения энергозатрат на изготовление трубы, деформацию заготовки до круглого калибра на длине дуги захвата осуществляют на овало- образной части оправки, образующей в каждом сечении с калибром равномерный по периметру зазор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| Технологический инструмент для продольной прокатки труб | 1990 |

|

SU1754235A1 |

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| Технологический инструмент для продольной прокатки труб | 1981 |

|

SU973199A1 |

| Технологический инструмент редукционного стана | 1982 |

|

SU1071335A1 |

| КАЛИБР ТРУБОПРОКАТНОГО СТАНА | 2013 |

|

RU2530591C2 |

| Способ продольной прокатки труб | 1990 |

|

SU1801635A1 |

| Технологический инструмент для продольной прокатки труб | 1976 |

|

SU586936A1 |

| Ручей валка для пилигримовой прокатки труб | 1979 |

|

SU876221A1 |

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

Использование: продольная прокатка труб. Суть способа заключается в деформации заготовки в круглом калибре на короткой оправке, цилиндрический поясок которой расположен в осевой плоскости калибра, а ее участок переменного сечения выполнен овалообразным. В каждом сечении на длине дуги захвата профили калибра и оправки образуют равномерный зазор. 4 ил.

Фие. 3.

Фиг.1

А-А

Фи& 3.

5-5

| Технологический инструмент для продольной прокатки труб | 1976 |

|

SU586936A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Инструмент стана непрерывной прокатки труб | 1974 |

|

SU505451A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА ДВУХКЛЕТЬЕВОМ НЕПРЕРЫВНОМ АВТОМАТИЧЕСКОМ СТАНЕ | 0 |

|

SU295585A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1992-09-30—Публикация

1990-08-13—Подача