(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для продольной прокатки труб | 1990 |

|

SU1754235A1 |

| Способ продольной прокатки труб | 1990 |

|

SU1764726A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1991 |

|

RU2010637C1 |

| Клеть стана пилигримовой про-КАТКи ТРуб | 1979 |

|

SU816587A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| Способ пилигримовой прокатки труб | 1984 |

|

SU1225629A1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х11-12 ММ ИЗ НИЗКОПЛАСТИЧНЫХ БОРСОДЕРЖАЩИХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш | 2012 |

|

RU2516148C1 |

Использование: при изготовлении труб холодной или горячей прокаткой. Сущность изобретения заключается в том, что деформацию трубы приводными ручьевыми валками осуществляют на закрепленной конической оправке с углом наклона образующей, большим угла трения между металлом и оправкой. Трубу при этом принудительно перемещают за передний конец со скоростью, равной окружной скорости по гребню ручья в течение всего процесса . 1 ил.

Изобретение относится к трубному производству и может быть использовано при изготовлении труб холодной или горячей прокаткой.

Целью изобретения является интенсификация процесса.

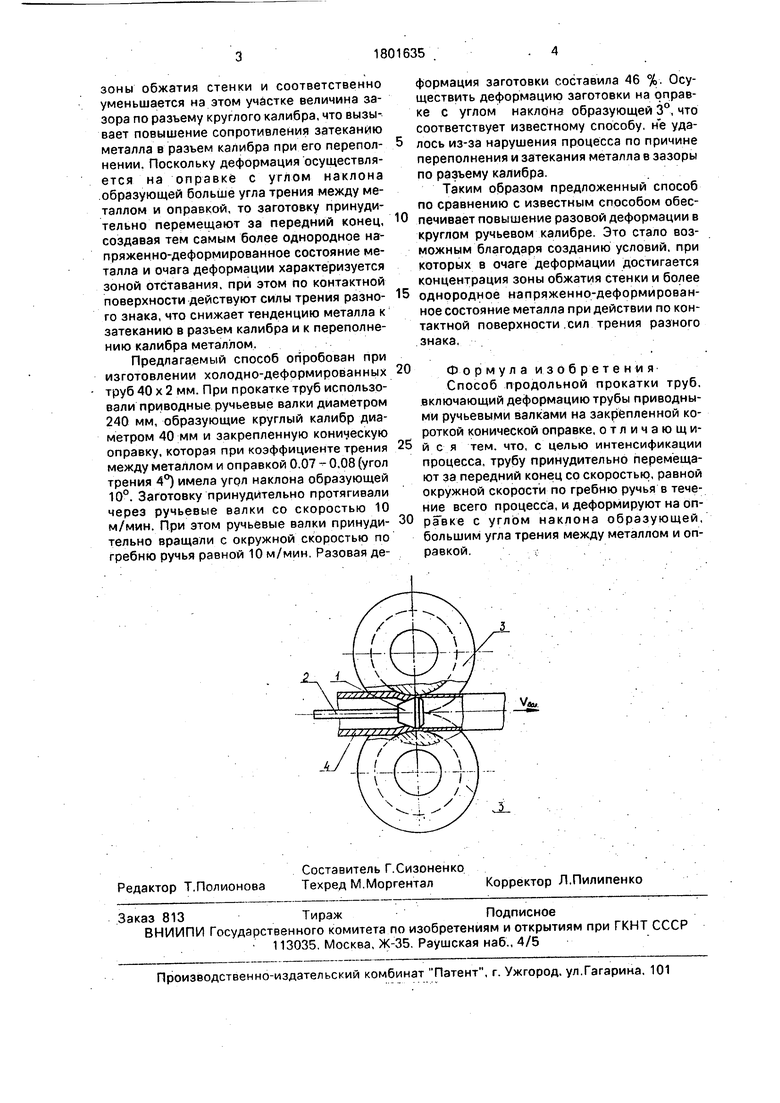

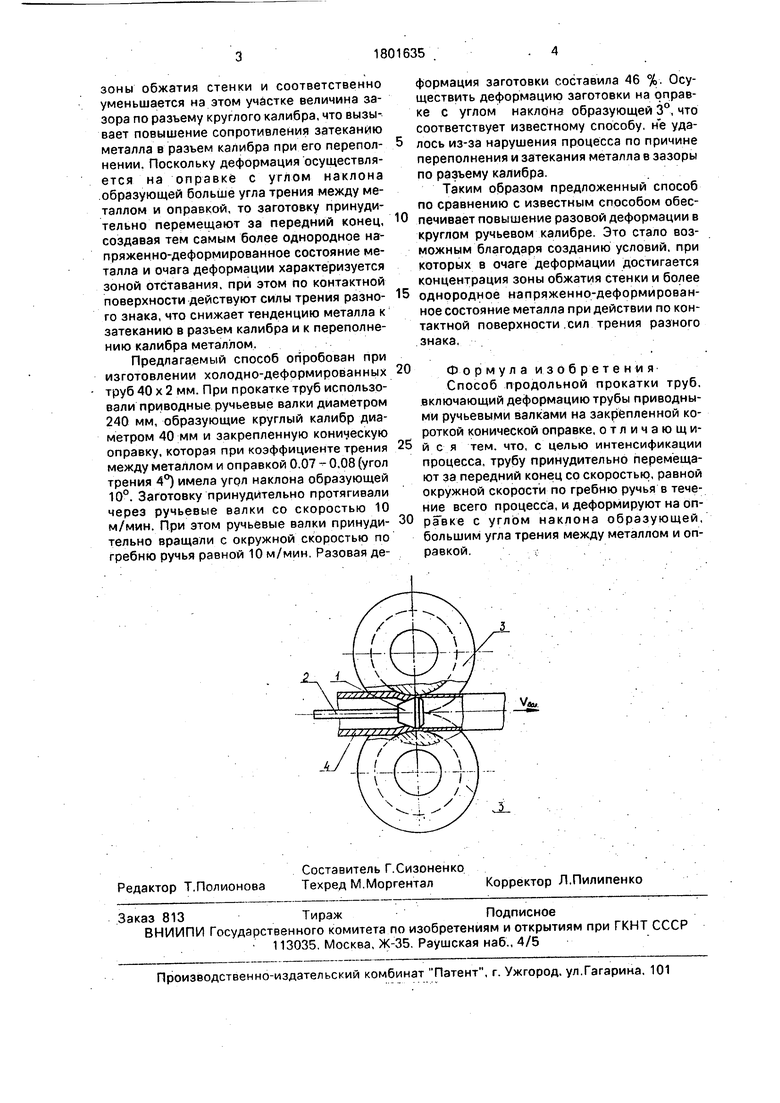

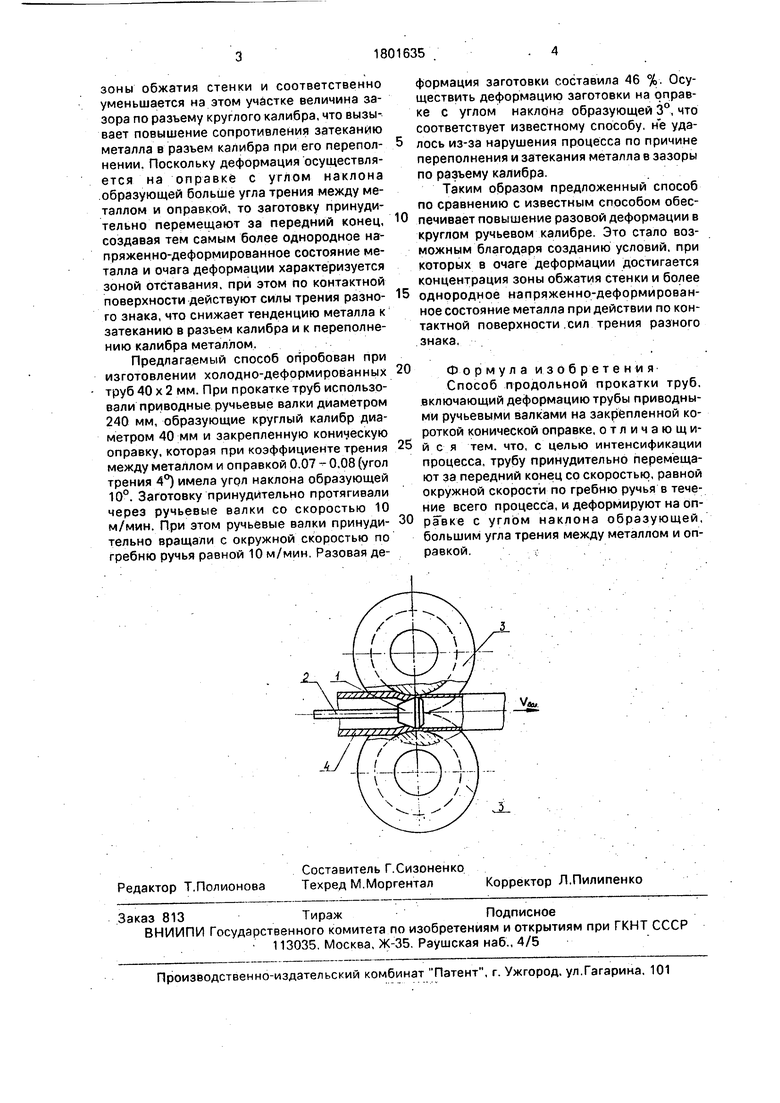

На чертеже изображена схема осуществления предлагаемого способа.

Предлагаемый способ осуществляется следующим образом.

Перед началом работы коническую оп-. равку 1 с углом наклона образующей больше угла трения между металлом и оправкой, закрепляют на стержне 2 таким образом, что диаметр конической оправки 1 увеличивается по ходу прокатки и плоскость сопряжения конического участка с цилиндрическим совмещается с осевой плоскостью ручьевых валков 3. Затем трубу 4. подготовленную к прокатке, одевают на стержень 2 и задают в образованный ручьевыми валками 3 круглый калибр. Тянущее устройство (на чертеже не показано) захватывает за передний конец трубу и принудительно протягивает ее через ручьевые валки 3 со скоростью равной окружной скорости по гребню ручья принудительно вращаемых валков. При протягивании труба деформируется приводными ручьевыми валками на закрепленной короткой конической оправке с углом наклона образующей больше угла трения между металлом и оправкой.

Повышение разовой деформации до- л.стигается благодаря тому, что с ростом конусности оправки в очаге, деформации при прочих равных условиях уменьшается длина

00

о

(Ј ы ел

зоны обжатия стенки и соответственно уменьшается на этом участке величина зазора по разъему круглого калибра, что вызывает повышение сопротивления затеканйю металла в разъем калибра при его переполнении. Поскольку деформация осуществляется на оправке с углом наклона образующей больше угла трения между металлом и оправкой, то заготовку принудительно перемещают за передний конец, создавая тем самым более однородное напряженно-деформированное состояние металла и очага деформации характеризуется зоной отставания, при этом по контактной поверхности действуют силы трения разного знака, что снижает тенденцию металла к затеканию в разъем калибра и к переполнению калибра металлом.

Предлагаемый способ опробован при изготовлении холодно-деформированных труб 40 х 2 мм. При прокатке труб использовали приводные ручьевые валки диаметром 240 мм, образующие круглый калибр диаметром 40 мм и закрепленную коническую оправку, которая при коэффициенте трения между металлом и оправкой 0.07 - 0,08 (угол трения 4°) имела угол наклона образующей 10°. Заготовку принудительно протягивали через ручьевые валки со скоростью 10 м/мин. При этом ручьевые валки принудительно вращали с окружной скоростью по гребню ручья равной 10 м/мин. Разовая деформация заготовки составила 46 %. Осуществить деформацию заготовки на оправке с углом наклона образующей 3°, что соответствует известному способу, не удалось из-за нарушения процесса по причине переполнения и затекания металла в зазоры по разъему калибра.

Таким образом предложенный способ по сравнению с известным способом обеспечивает повышение разовой деформации в круглом ручьевом калибре. Это стало возможным благодаря созданию условий, при которых в очаге деформации достигается концентрация зоны обжатия стенки и более

однородное напряженно-деформированное состояние металла при действии по контактной поверхности.сил трения разного знака.

Ф о р м у л а и з о б р е т е н vi я

Способ продольной прокатки труб, включающий деформацию трубы приводными ручьевыми валками на закрепленной короткой конической оправке, отличающии с я тем. что, с целью интенсификации процесса, трубу принудительно перемещают за передний конец со скоростью, равной окружной скорости по гребню ручья в течение всего процесса, и деформируют на опр§ вке с углом наклона образующей, большим угла трения между металлом и оправкой. .-:;

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Оправка автоматического стана | 1976 |

|

SU567514A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чекмарев А | |||

| П. | |||

| Ваткин Я | |||

| Л | |||

| Основы прокатки труб в круглых калибрах | |||

| - М.: Ме- таллургиздат, 1962, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1993-03-15—Публикация

1990-08-13—Подача