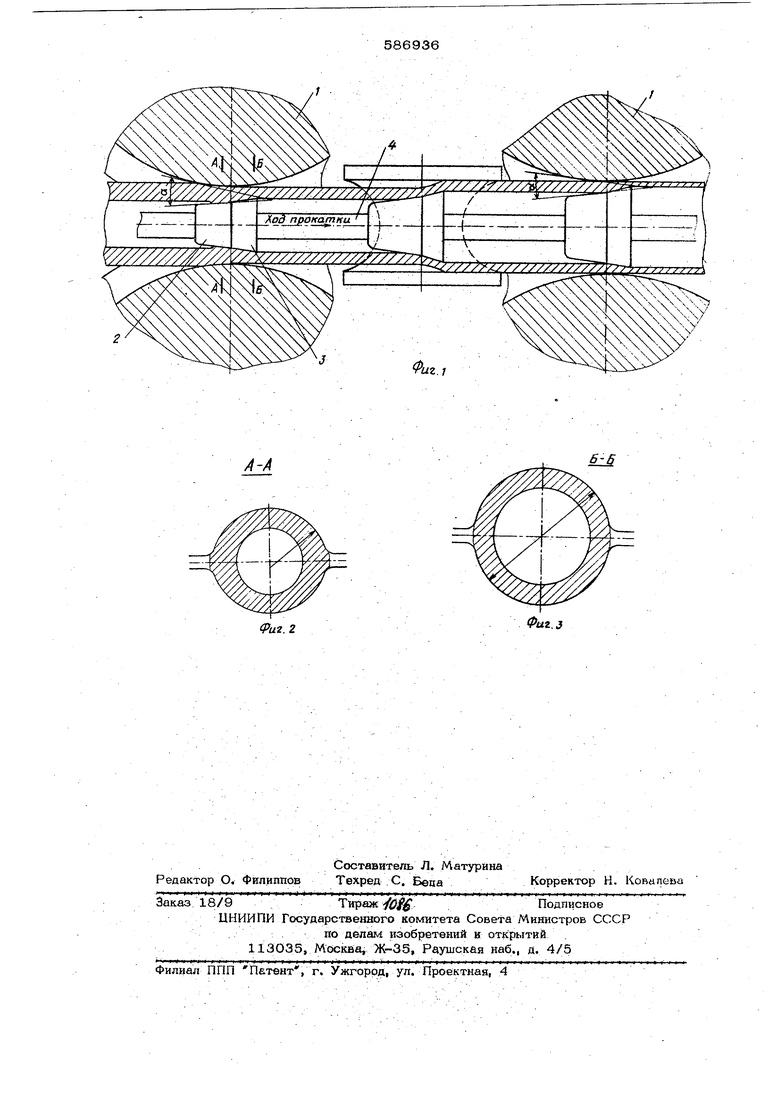

Технологический инструмент включает пары валков 1 с врезными калибрами, развер нутые друг относительно друга на и соответственно каждому калибру оправки, составленные из двух конусов 2 и 3, общее основание которых расположено в осевой плоскости -валкой, и оправочный стержень 4. Угол между .образующей конуса 2 оправки и касательной к окружности валка по вершине калибра в начале захвата не превышает 1О-12° , а профиль калибра на выходе очага деформации приближается к окружноети. Профиль оправок в предчистовой и чистовой клетях (на чертеже не показаны) аналогичен применяющимся в настоящее время на автоматических станах, а калибр в этих кпетях выполнен крутым без выпусков. Заготовку, наружный диаметр который приблизительно равен диаметру калибра, за дают в валки 1. Диам.етр первого корпуса 2 оправки в сечении, проходящем через нач ло захвата, равен внутреннему диаметру за готовки. Так как образующая конуса 2 оправки с касательной, проведенной к окруж ности Ьалка по вершине калибра образует угол ct , равный углу трения или несколько больше его, то.заготовка при наличии незначительных подпирающих внешних сил легко будет втянута в зазор между поверхностью ручья и оправкой. Во второй клети характер деформации аналогичный. В предчистовой и чистовой кл тях прокатка осуществляется по известной схеме. Пои прокатке с таким технологическим инструментом в многоклетевом стане скоростные режимы каждой последующей клети создают некоторое натяжение между клетями, что обеспечивает нормальный режим гфокатки при прохождении конца заготовки через зону калибра. При прокатке в одноклетевом стане на короткой двуконусной оправке следует предусмитреть вытягивающие ролики или другое устройство для съема заднего конца трубы с оправки.

Технико-экономический эффект от технологического инструмента заключается в следующем. Благодаря незначительной конуснос ступени оправки на участке захвата и осуществлению деформации, в основном аа счет увеличения внутреннего диаметра, обеспечивается плавный захват, снижается уширение и увеличиваются тянущие силы валков. Применение круглой формы калибра в выходном усечении очага деформации в сочетании с конусной рабочей поверхностью оправки создает более равномерное распределение деформации по сечению и длине очага деформации и снижает уширение в этой зоне. Снижение ущирения, более равномерное распределение деформации заготовки «по длине и .сечению очага деформации повышает качество труб при одновременной интенсификации процесса. .Формула изобретения Технологический инструмент для продольной прокатки труб, содержащий последовательно расположенные пары валков с врезными калибрами, развернутые один относительно другого на 90® соответственно каждому калибру оправки, размеры которых в первых калибрах возрастают по ходу прокатки и оправочный стержень, отличающийс я тем, что, с целью уменьшения поперечного течения металла и тем самым повышения обжатий, каждая оправка Составлена из двух конусов с увеличенцем конусности и их общее основание размещено в осевой плоскости валков. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 325О53, кл. В 21 В 17/1О, 1969. 2.Авторское свидетельство СССР № 505451, кл. В 21 В 17/04, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для продольной прокатки труб | 1977 |

|

SU719718A1 |

| Технологический инструмент для продольной прокатки труб | 1981 |

|

SU973199A1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Обжимной калибр инструмента для продольной прокатки труб | 1987 |

|

SU1502145A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛОВЫХ ПРОФИЛЕЙ НА НЕПРЕРЫВНЫХ СТАНАХ | 1992 |

|

RU2048224C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

//-X

Фиг. 2

,

Фиг.з

Авторы

Даты

1978-01-05—Публикация

1976-05-03—Подача