Изобретение относится к области прокатного производства, в частности, к прокатке холоднокатаной полосовой стали, преимущественно толщиной 0,35 -1,0 мм.

Известны способы, включающие прокатку, нанесение на полосу в процессе прокатки или после нее смазочно-охлажда- ющих жидкостей (СОЖ), смотку полосы в рулон и отжиг в колпаковых печах.

Недостатком известных способов является низкое качество поверхности полос из- за сваривания витков рулонов в процессе отжига и из-за дефекта пятна загрязнений. Указанные дефекты приводит к переводу до 20 - 40% листа в низшие группы отделки поверхности.

Известный способ, выбранный в качестве прототипа, осуществляют следующим образом. На стане производят холодную прокатку полос, преимущественно толщиной 0,35 - 1,0 мм, в процессе которой на поверхность полос подают СОЖ, в составе которых находится ингибитор сваривания - высокодисперсный кремнезем (аэросил) в количестве 0,001 - 0,005%

Удельный максимальный расход ингибитора сваривания (Рмакс) составляет - 2,36 мг/м . Прокатанные полосы с натяжением - 20 - 50 Н/мм сматывают в рулоны и передают в термическое отделение колпаковых печей, где осуществляют их отжиг при температурах 650 - 690°С После отжига рулоны подвергают дальнейшим технологическим операциям - дрессировке, порезке и др.

Основным недостатком известного способа производства является низкое качество поверхности полос из-за дефекта пятна загрязнений, включающего пригар эмульсии, темные пятна и т.п.

Целью изобретения является повышение качества поверхности полос за счетсни- жения дефекта пятна загрязнений

Это достигается тем, что удельный объем подачи ингибитора сваривания по ширине полосы устанавливают в зависимости от величины неплоскостности по ширине полосы согласно выражению:

Р, Рт - КА,.

где PI - удельный объем подачи ингибитора по I-TOM по ширине участка полосы;

у

Ё

VI

О

-N VI

CJ

Рм - максимальный удельный объем подачи ингибитора-сваривания, Рм 2,36 мг/м ;

К - коэффициент пропорциональности, К 0,0236 мг/м2 мм;

AI - показатель величины неплоскостно- сти (волнистости или коробоватости), на i- том по ширине участка полосы, мм.

Предлагаемый способ смазки полосы при прокатке осуществляют следующим образом. На стане холодную прокатку полос толщиной 0,35 - 1,0 мм производят с использованием СОЖ. При выходе переднего конца полосы из последней клети стана и заправки его на моталку на поверхность полосы начинают подавать ингибитор сваривания, который наносят на поверхность полосы с помощью установки, содержащей из трех и более форсунок, равномерно распределенных по ширине полосы. Наиболее распространены два вида неплоскостности: волнистость и коробоватость. Поэтому, минимальное разбиение ширины полосы производится на три зоны, каждой из которых соответствует форсунка. Форсунки расположены за последней клетью прокатного стана. Расход ингибитора сваривания на каждой форсунке зависит от величины неплоскостности полосы, которая определяется с помощью стрессометрического ролика, и определяется по зависимости

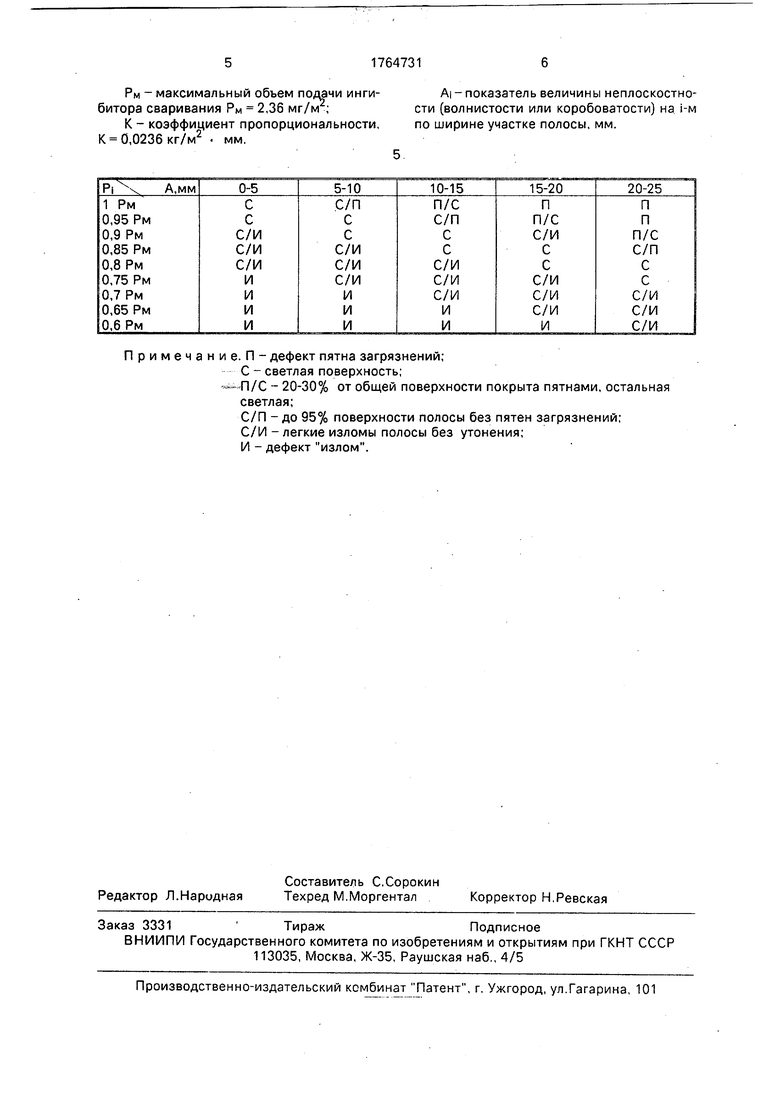

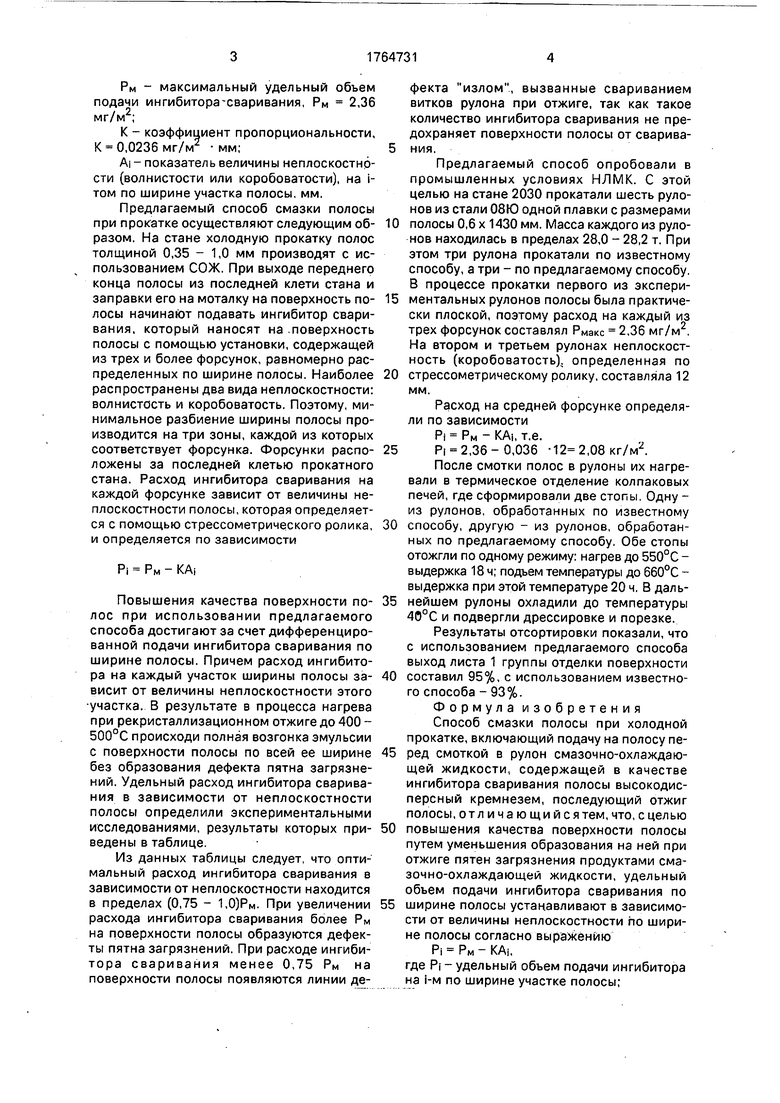

Pi Рм - KAi

Повышения качества поверхности полос при использовании предлагаемого способа достигают за счет дифференцированной подачи ингибитора сваривания по ширине полосы. Причем расход ингибитора на каждый участок ширины полосы зависит от величины неплоскостности этого участка. В результате в процесса нагрева при рекристаллизационном отжиге до 400 - 500°С происходи полная возгонка эмульсии с поверхности полосы по всей ее ширине без образования дефекта пятна загрязнений. Удельный расход ингибитора сваривания в зависимости от неплоскостности полосы определили экспериментальными исследованиями, результаты которых приведены в таблице.

Из данных таблицы следует, что оптимальный расход ингибитора сваривания в зависимости от неплоскостности находится в пределах (0,75 - 1,0)РМ. При увеличении расхода ингибитора сваривания более Рм на поверхности полосы образуются дефекты пятна загрязнений. При расходе ингибитора сваривания менее 0,75 Рм на поверхности полосы появляются линии дефекта излом, вызванные свариванием витков рулона при отжиге, так как такое количество ингибитора сваривания не предохраняет поверхности полосы от сваривания.

Предлагаемый способ опробовали в промышленных условиях НЛМК. С этой целью на стане 2030 прокатали шесть рулонов из стали 08Ю одной плавки с размерами

0 полосы 0,6 х 1430 мм. Масса каждого из рулонов находилась в пределах 28,0 - 28,2 т. При этом три рулона прокатали по известному способу, а три - по предлагаемому способу. В процессе прокатки первого из экспери5 ментальных рулонов полосы была практически плоской, поэтому расход на каждый из

Трех ФОРСУНОК СОСТаВЛЯЛ Рмакс 2,36 МГ/М2.

На втором и третьем рулонах неплоскостность (коробоватость). определенная по

0 стрессометрическому ролику, составляла 12 мм.

Расход на средней форсунке определяли по зависимости PI Рм - KAi, т.е.

5Pi 2,36-0,036 ,08кг/м2.

После смотки полос в рулоны их нагревали в термическое отделение колпаковых печей, где сформировали две стопы. Одну - из рулонов, обработанных по известному

0 способу, другую - из рулонов, обработанных по предлагаемому способу. Обе стопы отожгли по одному режиму: нагрев до 550°С - выдержка 18ч; подъем температуры до 660°С - выдержка при этой температуре 20 ч, В даль5 нейшем рулоны охладили до температуры 40°С и подвергли дрессировке и порезке.

Результаты отсортировки показали, что с использованием предлагаемого способа выход листа 1 группы отделки поверхности

0 составил 95%, с использованием известного способа - 93%.

Формула изобретения Способ смазки полосы при холодной прокатке, включающий подачу на полосу пе5 ред смоткой в рулон смазочно-охлаждаю- щей жидкости, содержащей в качестве ингибитора сваривания полосы высокодисперсный кремнезем, последующий отжиг полосы, от л ича ющийсятем.что, с целью

0 повышения качества поверхности полосы путем уменьшения образования на ней при отжиге пятен загрязнения продуктами сма- зочно-охлаждающей жидкости, удельный объем подачи ингибитора сваривания по

5 ширине полосы устанавливают в зависимости от величины неплоскостности по ширине полосы согласно выражению

Pi Рм - KAi,

где Pi - удельный объем подачи ингибитора на i-м по ширине участке полосы;

Рм - максимальный объем подачи ингибитора сваривания Рм 2,36 мг/м ;

К - коэффициент пропорциональности, К 0,0236 кг/м2 « мм.

AI - показатель величины неплоскостности (волнистости или коробоватости) на i-м по ширине участке полосы, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ смазки полосы при прокатке | 1990 |

|

SU1699670A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

| Способ нанесения экранирующего покрытия на поверхность холоднокатаных полос | 1990 |

|

SU1766549A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НА ЧЕТЫРЕХКЛЕТЕВОМ НЕПРЕРЫВНОМ СТАНЕ 2500 | 2011 |

|

RU2465080C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС В ПРОЦЕССЕ ПРОКАТКИ | 2002 |

|

RU2211102C1 |

| Способ производства полос | 1986 |

|

SU1388122A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493924C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2003 |

|

RU2233892C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС | 2005 |

|

RU2296018C1 |

Сущность изобретения: перед смоткой в рулон на полосу подают смазочно-охлаж- дающую жидкость (СОЖ) с ингибитором сваривания - высокодисперсным кремнеземом. Удельный объем подачи ингибитора сваривания устанавливают в зависимости от величины неплоскостности по ширине полосы. Повышается качество поверхности полосы за счет уменьшения пятен загрязнения от СОЖ, образующихся при отжиге полосы в рулоне 1 табл

Примечание. П- дефект пятна загрязнений;

С - светлая поверхность;

-- П/С - 20-30% от общей поверхности покрыта пятнами, остальная светлая;

С/П - до 95% поверхности полосы без пятен загрязнений; С/И - легкие изломы полосы без утонения; И - дефект излом.

| Способ смазки полосы при прокатке | 1977 |

|

SU633630A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1990-08-23—Подача