Изобретение относится к области черной металлургии, в частности к производству холоднокатаной тонколистовой стали и жести.

Известен способ нанесения экранирующего покрытия на поверхность холоднокатаных полос, включающий подачу в процессе прокатки ингибитора сваривания со смазочно-охлаждающей жидкостью и изменение его удельного расхода по длине прокатываемых полос в диапазоне 0,15- 0,35 мг/м2 (авт. св. № 1699670, кл. В 21 D 45/02, 1989).

Однако при использовании известного способа снижается качество поверхности полос по дефекту излом из-за слипания и сваривания витков рулонов в процессе отжига, т. е. из-за снижения количества экранирующего покрытия на полосе ниже оптимального значения, равного 1,5-3,5 мг/м .

Цель изобретения - повышение качества поверхности полос путем снижения количества дефектов излом.

Эта цель достигается тем, что в способе нанесения экранирующего покрытия на поверхность холоднокатаных полос, включающий подачу в процессе прокатки ингибитора сваривания смазочноохлажда- ющей жидкостью и изменение его удельного расхода поршня гфЪкатывёем ШГполос в диапазоне 0,15-0,35 мг/м2, согласно изобретению удельный расход ингибитора сваривания увеличивают в 1,25-1,3 раза через 0,3-0,4 суммарной длины полос за кампанию рабочих валков последней клети.

Способ осуществляют следующим образом.

На стане производят холодную прокатку полос с использованием СОЖ, причем экранирующее покрытие наносят на поверхность полосы после ее выхода из последней клети стана и до заправки на моталку.

XI Os Os

сл

N О

Экранирующее покрытие подают в межвит- ковое пространство рулона с удельным объемом подачи, обеспечивающим его количество на полосе равным 1,5-3,5 мг/м , с помощью устройства, например, в виде трубы, расположенной по ширине полосы с отверстиями, равномерно распределенными по ее длине, после Прокатки на стане полос Ынцей длиной равной 0,3-0,4 от суммарной длины полос, производимых за кам- панию рабочих валков последней клети. Объем подачи экранирующего покрытия увеличивают в 1,25-1,3 раза по сравнению с предыдущим. Аналогично поступают после прокатки следующей партии валков. Из- готовленные таким образом рулоны передают в термическое отделение колпа- ковых печей, отжигают и подвергают дальнейшим технологическим операциям.

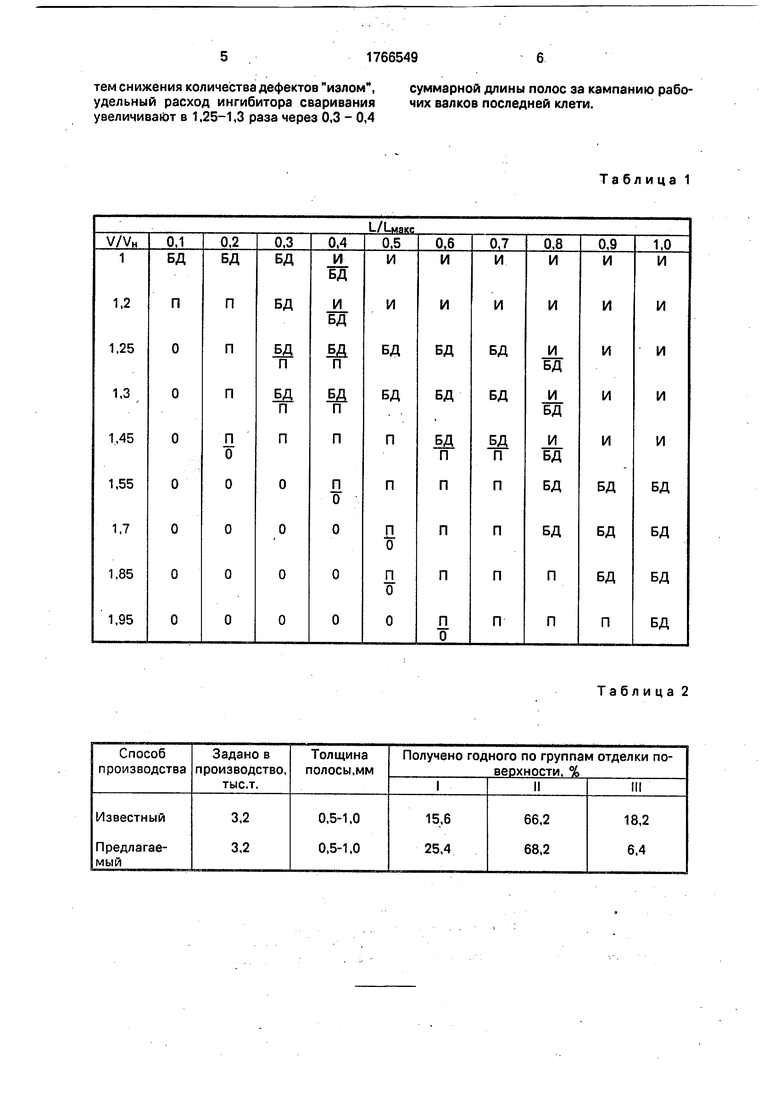

В таблице 1 приведены данные по каче- ству поверхности полосы, в зависимости от расхода экранирующего покрытия и длины прокатанных полос за кампанию рабочих валков.

Из анализа полученных данных следу- ёт, что, соответственно, после каждой прокатанной партии полос длиной 0,3-0,4 от суммарной длины за кампанию рабочих валков, дальнейшая прокатка полос при посто- янном номинальном объеме подачи экранирующего покрытия приводит к появлению на их поверхности линий излома, обусловленных слипанием витков рулонов в процессе отжига. Оптимальная величина повышения расхода экранирующего покры- тия составляет 1,25-1,3 раза от предыдущего. Согласно данным табл. 1 увеличение расхода на величину менее 1,25 для этой партии полос не обеспечивает отсутствие линий излома на их поверхности. Увеличе- ние расхода более 1,3 - приводит к появле- .нию на поверхности полос окисных участков и дефекта пятна загрязнения, т. е. пригар эмульсии, сажа, темные пятна и т. п.

Предлагаемый способ опробовали в промышленных условиях. С этой целью в районе моталки стана установили трубу 30 мм с отверстиями 3 мм, к которой из специальной емкости с помощью гибкого шланга была проведена суспензия СОЖ с высокодисперсным черноземом (аэросил). Трубу установили таким образом, чтобы подавать экранирующее покрытие в межвит- ковое пространство при смотке полосы на моталку. Экспериментальные исследования проводили в течение 4-х полных компаний рабочих валков,с использованием которых было прокатано 3,2 тыс, т. листа толщиной 0,5-1,0 мм, что в погонных метрах

для каждой кампании составило порядка - 153 хЮ м. Первоначально, в процессе прокатки полос длиной 50 хЮ3 м расход экранирующего покрытия установили 1,68x10-2 м3/ч, что обеспечивало количество экранирующего покрытия на полосе 1,5-3,5 мг/м2. После этого расход увеличили в 1,27 раза, т. е. установили на уровне 2,2 х м /ч, количество экранирующего покрытия на полосах составило в среднем 37,5 мг/м2.

Влияние объема подачи экранирующего покрытия на качество поверхности полос, в зависимости от их суммарной длины, иллюстрируется в табл.1.

В табл. 1 обозначены:

L- фиксированная длина прокатанных полос, м;

1-макс - суммарная длина полос, прокатанных за кампанию рабочих валков, м;

V - удельный объем подачи экранирующего покрытия, м3/ч;

VH номинальный объем подачи экранирующего покрытия, м3/ч;

БД - поверхность полосы без дефектов;

П - поверхность полосы с дефектом пятна загрязнения ;

И - поверхность полосы с изломом;

О - окисленная поверхность полосы.

При прокатке последних полос длиной 50 х10 м увеличили расход экранирующего покрытия в 1,25 раза, т. е. до величины 2,75 м /ч, количество его на полосе составило 38 мг/м2.

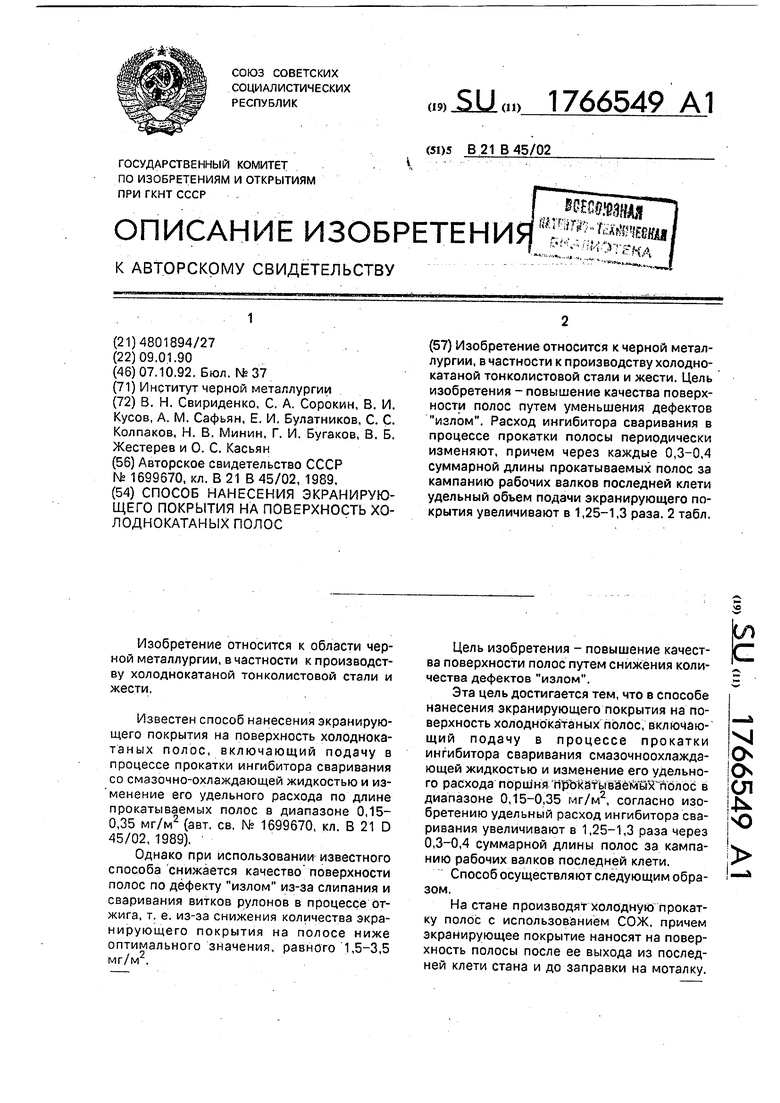

Изготовленные таким способом рулоны направили в термическое отделение колпа- ковых печей на отжиг при 660-690°С. После отжига рулоны охладили, пропрессировали, порезали и произвели оценку качества поверхности. В табл. 2 приведены сравнительные данные по оценке влияния известного и предлагаемого способа на качество поверхности листа.

Результаты промышленного эксперимента показали, что использование предлагаемого способа, по сравнению с известным способом, позволяет за счет снижения дефекта излом увеличить выход листа I группы отделки поверхности на 9,8%, II группы отделки - на 2,0%. Переводлиста в III группу отделки снизился на 11,8%.

Формула изобретения

Способ нанесения экранирующего покрытия на поверхность холоднокатаных полос, включающий подачу в процессе прокатки ингибитора сваривания со смазоч- но-охлаждающей жидкостью и изменение его удельного расхода по длине прокатываемых полос, в диапазоне 0,15-0,35 мг/м .отличающийся тем, что, с целью гювышения качества поверхности полос пу

тем снижения количества дефектов излом, суммарной длины полос за кампанию рабо- удельный расход ингибитора сваривания чих валков последней клети, увеличивают в 1,25-1,3 раза через 0,3 - 0,4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493924C1 |

| Способ смазки полосы при холодной прокатке | 1990 |

|

SU1764731A1 |

| Способ смазки полосы при прокатке | 1990 |

|

SU1699670A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2003 |

|

RU2242305C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

| Способ производства холоднокатаной полосовой стали | 1989 |

|

SU1766986A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ АВТОЛИСТОВОЙ СТАЛИ В КОЛПАКОВЫХ ПЕЧАХ | 2010 |

|

RU2430976C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2006 |

|

RU2315118C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО АВТОМОБИЛЬНОГО ЛИСТА | 2009 |

|

RU2414973C1 |

Изобретение относится к черной металлургии, в частности к производству холоднокатаной тонколистовой стали и жести. Цель изобретения - повышение качества поверхности полос путем уменьшения дефектов излом. Расход ингибитора сваривания в процессе прокатки полосы периодически изменяют, причем через каждые 0,3-0,4 суммарной длины прокатываемых полос за кампанию рабочих валков последней клети удельный объем подачи экранирующего покрытия увеличивают в 1,25-1,3 раза. 2 табл.

Таблица 1

Таблица 2

| Способ смазки полосы при прокатке | 1990 |

|

SU1699670A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-07—Публикация

1990-01-09—Подача