со оо оо

ho

bO

Изобретение относится к обработке металлов давлением, в частности к листопрокатному производству, и може быть использовано при производстве полос из малоуглеродистых, нержавеющих, легированных сталей, а также цветных металлов, °

Цель изобретения - улучшение качества прокатываемых полос за счет по- вышения точности размеров по ширине и уменьшение свариваемости кромок витков рулона при отжиге.

Способ осуществляется следующим образом.

Полоса после стана горячей прокатки остывает, затем поступает в линию травления, где происходит разматывание рулона, обрезка и сваривание концов. Далее полоса поступает в тра- вильные ванны для удаления окалины. После травления производится промьш- ка и сушка. Затем полоса поступает к дисковым ножницам для обрезки кромок. Непосредственно перед ножницами расположено устройство для контроля неплоскостности полосы. Сигнал от контролируницего устройства подается к дисковым ножницам, которые в зависимости от формы полосы, при наличии на ней коробЬватости или волдистости сдвигаются, увеличивая тем самым ширину обрезаемой кромки на величину, которая определяется из зависимости

(К-В)г+С-а2-К В, где йЪ - величина дополнительного уменьшения ширины полосы,

ММ|

к - степень распространения неплоскостности по ширине полосы;

В - требуемая ширина полосы, мм С - коэффициент, учитьгоакнций

характер неплоскостности (коробоватости и волнистости) полосы, ,5-5,5; а - степень коробоватости и волнистости (амплитуда неплос - костноети), мм.

Сущность способа состоит в том, что за счет уменьшения требуемой ширины полосы (увеличения ширины обрезаемой кромки) в зависимости от степени коробоватости и волнистости, полоса имеет болыиую точность по ширине на всей длине, следоват.ельно, при смотке на торцах рулона нет выступающих кромок.

0 5 о

5

0

0

5

Коэффициент К учитывает степень распространения неплоскостности по ширине полосы, т.е. учитьшает то, что неплоскостность может располагаться не по всей ширине полосы, а только на части ее. Поэтому этот ко- эффициент может принимать значения и уменьшения ширины полосы не требуется; если же плоскостность распространена на всю ширину полосы К принимает значение 1. Наиболее часто неплоскостность распространяется на 60 - 75% ширины полосы. Коэффициент К при этом равен 0,6-0,75.

Коэффициент С выбирается в зависимости от характера (формы) коробоватости и волнистости. Минимальное значение ,5 принимается, когда неплоскостность полосы имеет в поперечном сечении параболическую форму. Максимальное значение ,5 принимается, когда неплоскостность в сечении имеет форму, близкую к дуге окружности.

Уменьшение коэффициента С 3,5 приводит к тому, что увеличение ширины обрезаемой кромки недостаточно учитьшается и полоса по длине имеет неодинаковую ширину, следовательно, при смотке полосы на торцах рулона образуются выступающие кромки, что приводит к смятию и свариванию кромок при последующей размотке и к снижению качества готовых полос.

При увеличении коэффициента С 5,5 может произойти значительное увеличение обрезаемой кромки, что приводит к разноширинности полосы по длине, снижению сортности готовой продукции, а также браку.

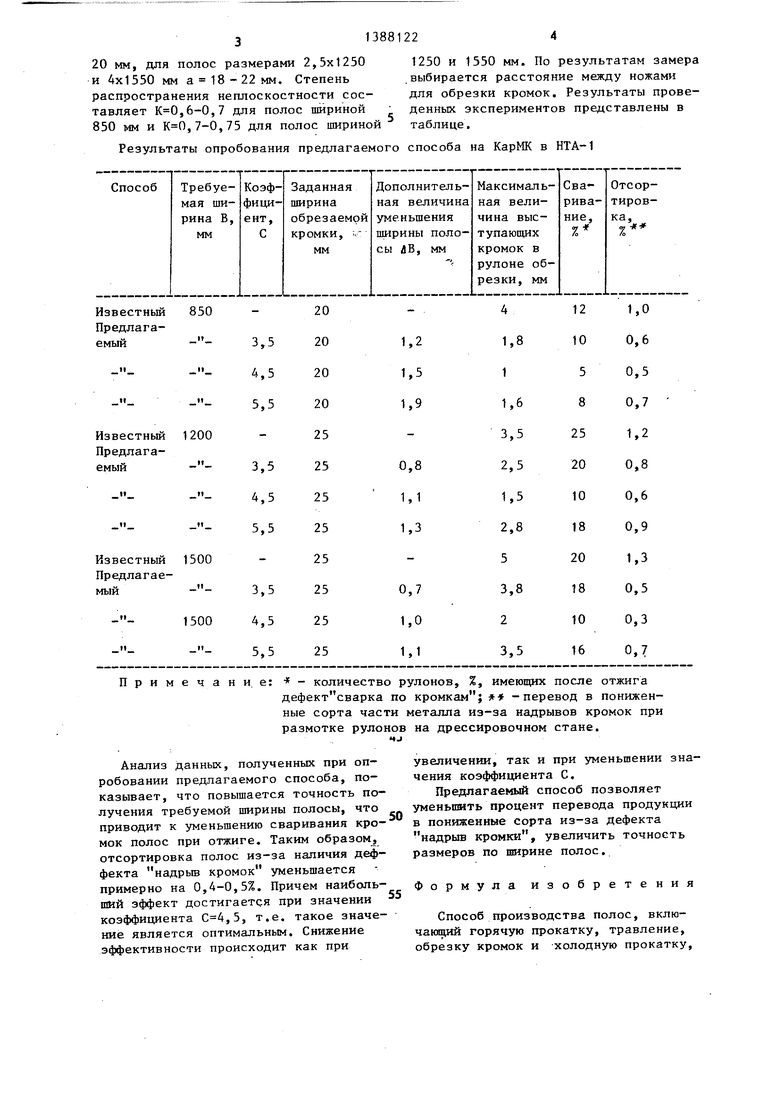

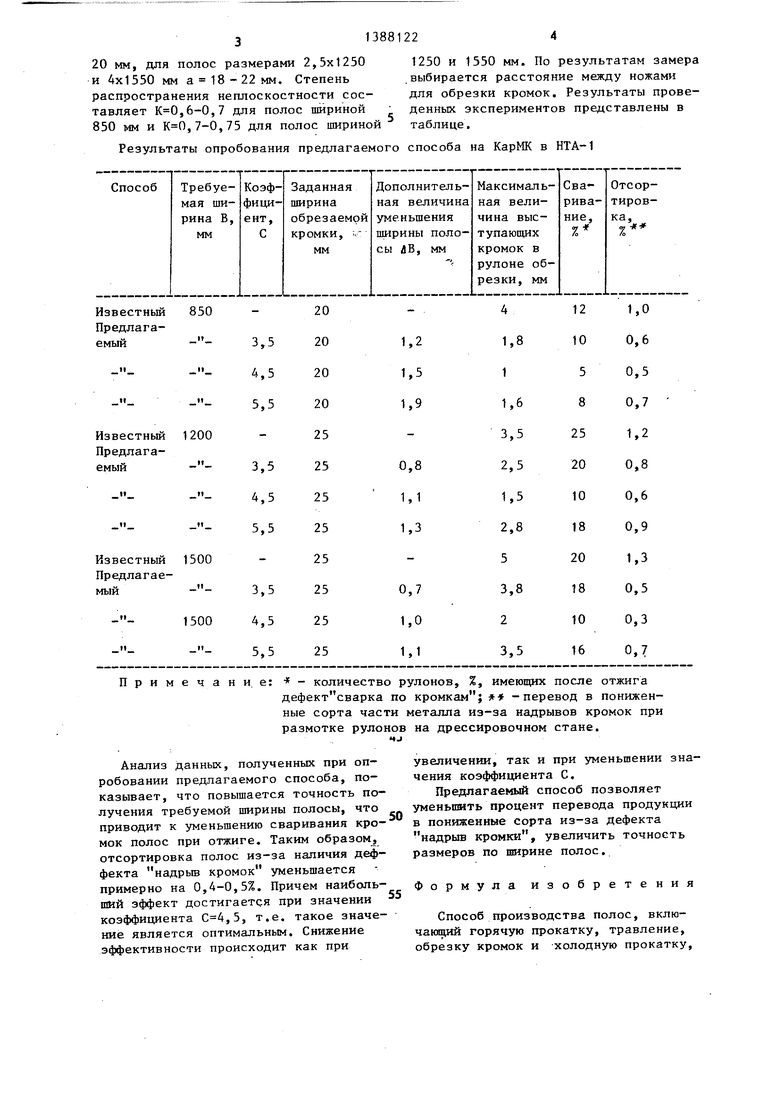

Предлагаемый способ может быть ре .ализован на предприятиях, производящих листовую продукцию. Примером осуществления способа служат эксперименты, проведенные в линии непрерьгоного травильного агрегата, в ходе которых контролируют величину неплоскостности (коробоватости или волнистости) на 80 рулонах массой по 15 г каждый из стали 08 кп. Размеры горячекатаных полос (до обрезки кромок): 2x890 мм, 2,5x1250 мм, 4x1550 мм. Замер амплитуды неплоскостности проводят при помощи специальной линейки. Величина неплоскостйос- ти а переменная по длине полос, максимальная ее величина составляет: для полос размерами 2x890 мм а 1520 мм, для полос размерами 2,5x1250 и 4x1550 мм а 18-22 мм. Степень распространения неплоскостности составляет ,6-0,7 для полос шириной

1250 и 1550 мм. По результатам замера .выбирается расстояние между ножами для обрезки кромок. Результаты проведенных экспериментов представлены в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства тонких полос | 1988 |

|

SU1581394A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| Горячекатаная стальная полоса | 1989 |

|

SU1659140A1 |

| Способ горячей прокатки полос на широкополосном стане | 1987 |

|

SU1588448A1 |

| Способ холодной прокатки | 1987 |

|

SU1502141A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ | 1993 |

|

RU2038879C1 |

| Способ изготовления многослойной полосы | 1982 |

|

SU1139594A1 |

| Способ смазки полосы при холодной прокатке | 1990 |

|

SU1764731A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2351412C1 |

Изобретение относится к области обработки металлов давлением, в частности к листопрокатному производству, и может быть использовано при производстве полос из черных, а также цветных металлов. Цель изобретения - улучшение качества прокатываемых полос за счет повышения точности размеров по ширине и уменьшения сваривания витков при последующем отжиге полос в рулоне. Способ состоит в том, что перед обрезкой кромок определяют степень коробоватости и волнистости полосы, а требуемую ширину полосы уменьшают на величину, определяемую в соответствии с уравнением лВ -{(К-В)2-С , где ЛВ - величина дополнительного уменьшения ширины полосы, мм; К - степень распространения неплоскостности по ширине полосы; В - требуемая ширина полосы, мм; С - коэффициент, учитывающий характер неплоскостности (,5-5,5); а - степень коробоватости и волнистости (амплитуда неплоскостности), мм. Способ позволяет уменьшить процент перевода продукции в пониженные сорта из-за дефекта надрыв кромки и увеличить точность размеров полосы по ширине. 1 табл. | (Л

850 мм и ,7-0,75 для полос шириной таблице.

Результаты опробования предлагаемого способа на КарЖ в НТА-1

Примечание: количество рулонов, %, имеющих после отжига

дефект сварка по кромкам ; -перевод в пониженные сорта части металла из-за надрывов кромок при

размотке рулонов на дрессировочном стане.

4J

.

Анализ данных, полученных при опробовании предлагаемого способа, показывает, что повышается точность получения требуемой ширины полосы, что приводит к уменьшению сваривания кромок полос при отжиге. Таким образом отсортировка полос из-за наличия деф- фекта надрыв кромок уменьшается примерно на 0,4-0,5%. Причем наибольший эффект достигается при значении коэффициента ,5, т.е. такое значение является оптимальным. Снижение эффективности происходит как при

50

увеличении, так и при уменьшении значения коэффициента С.

Предлагаемый способ позволяет уменьшить процент перевода продукции в пониженные сорта из-за дефекта надрыв кромки, увеличить точность размеров по ширине полос.

Формула изобретения

Способ производства полос, вклю- горячую прокатку, травление, обрезку кромок и холодную прокатку.

отличающийся тем, что, с целью улучшения качества прокатываемых полос за счет повышения точности размеров по ширине и уменьшения свариваемости кромок витков рулона при отжиге, перед обрезкой кромок определяют степень неплоскостности полосы, а ширину обрезаемой кромки увеличивают в соответствии с уравнением

йЪ V(K-B)2+C-a2-K-B, где j3B - величина дополнительного

уменьшения ширины полосы,мм,

К - степень распространения неплоскостности по ширине полосы;

В - требуемая ширина полосы, мм;

С - коэффициент, учитывающий характер неплоскостности (ко- робоватости и волнистости) полосы, ,5-5,5;

а - степень коробоватости и волнистости (амплитуда неплоскостности) , мм.

| Беняковский М.А | |||

| и др | |||

| Производи ство автомобильного листа М.: Металлургия, 1979, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Способ производства холоднокатаных полос | 1984 |

|

SU1196043A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-30—Подача