Изобретение относится к порошковой металлургии, в частности к изготовлению высокоплотных порошковых деталей типа Втулка.

Наиболее близким к изобретению по технической сущности и достигаемому результату является кольцевая заготовка с наружным контуром и контуром отверстия, соответствующими контурам готовой детали.

Недостатком рассмотренной конструкции заготовки является невозможность достижения высокой плотности, равноплотности по высоте, а следовательно и однородности физико-механических

свойств. Уплотнение осадкой порошковой заготовки, в результате действия сил контактного трения, характеризуется высокой плотностью заготовки со стороны приложения нагрузки и повышением остаточной пористости по оси заготовки. В результате возрастает неоднородность свойств по высоте прессовки и снижается ее качество.

Цель изобретения - повышение однородности плотности и прочности порошковых деталей.

Указанная цель достигается тем, что порошковая кольцевая заготовка с наружным контуром и контуром отверстия одного из торцев, соответствующими контурам готосо

&

ел

вой детали выполнена с конической внутренней поверхностью с углом конусности, определяемым по формуле:

0,07-0,25 ,2 л

2dh

Р - fl,

0)

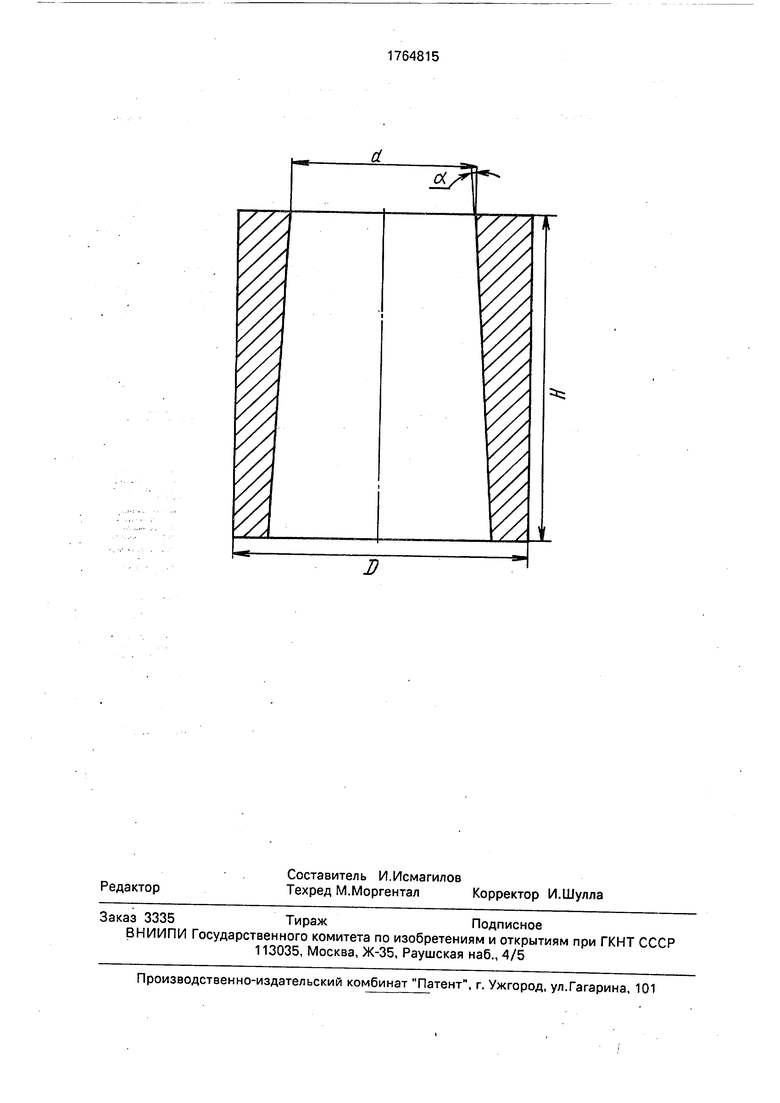

где D - наружный диаметр заготовки;

d - внутренний меньший диаметр заготовки;

h - высота готовой детали; при высоте заготовки, определяемой соотношением:

Н h/(0,7-0,8).

Такое исполнение порошковой заготов- ки позволяет повысить равноплотность и однородность свойств по высоте.

Сущность предлагаемого технического решения поясняется чертежом, где на чертеже изображено сечение порошковой зато- товки.

Порошковая заготовка типа Втулка высотой Н с наружным контуром и контуром отверстия на одном из торцев, соответствующими контурам готовой детали включает коническое отверстие с углом конусности а, определяемым из выражения.

Заготовка устанавливается в матрицу повторного прессования на неподвижный выталкиватель. Осадка осуществляется пу- ансоном со степенью деформации 20-30%.

В процессе деформации усилие передается на верхний торец прессовки, а на наружной поверхности прессовки действуют силы контактного трения, направленные в сторону, противоположную движению пуансона. В результате наличия конусности на прессовке очаг пластической деформации образуется в нижней части прессовки, где поперечное сечение минимально. В этом сечении наблюдается радиальное переме- щение материала к оси заготовки, в результате возрастает интенсивность сдвиговых деформаций, повышается плотность. При увеличении хода деформирования, очаг пла- стической деформации распространяется в осевом направлении к верхнему торцу прессовки, где интенсивность сдвиговых дефор- маций в радиальном направлении уменьшается. Однако уменьшается и реак- тивное действие сил контактного трения, что приводит к высокой плотности равномерно распределенной по высоте детали. Верхнее сечение заготовки деформируется аналогично прототипу также с достижением высокой плотности. Силы контактного трения в этом сечении минимальны и отсутствует радиально,е перемещение материала.

Высота заготовки выбирается из условия обеспечения степени деформации 2030% на повторном прессовании. Приуменьшении высоты заготовки снижается интен- сивность сдвиговых деформаций, снижается плотность, равноплотность и уровень физико-механических свойств. При увеличении степени деформации более 30% резко возрастает удельное усилие деформирования, а также возрастает вероятность разрушения заготовки.

Оптимальное значение угла конусности внутренней поверхности прессовки выбрано экспериментально, исходя из условия получения качественных деталей. При уменьшении угла наклона менее рекомендуемого по формуле (1) процесс повторного прессования протекает аналогично прототипу и характеризуется высокой неоднородностью свойств на торцах заготовки. При увеличении угла наклона и в процессе повторного прессования образуется зажим у нижнего торца прессовки, что недопустимо.

Использование предложенной конструкции заготовки позволяет повысить качество изготавливаемых деталей за счет повышения плотности и однородности распределения свойств.

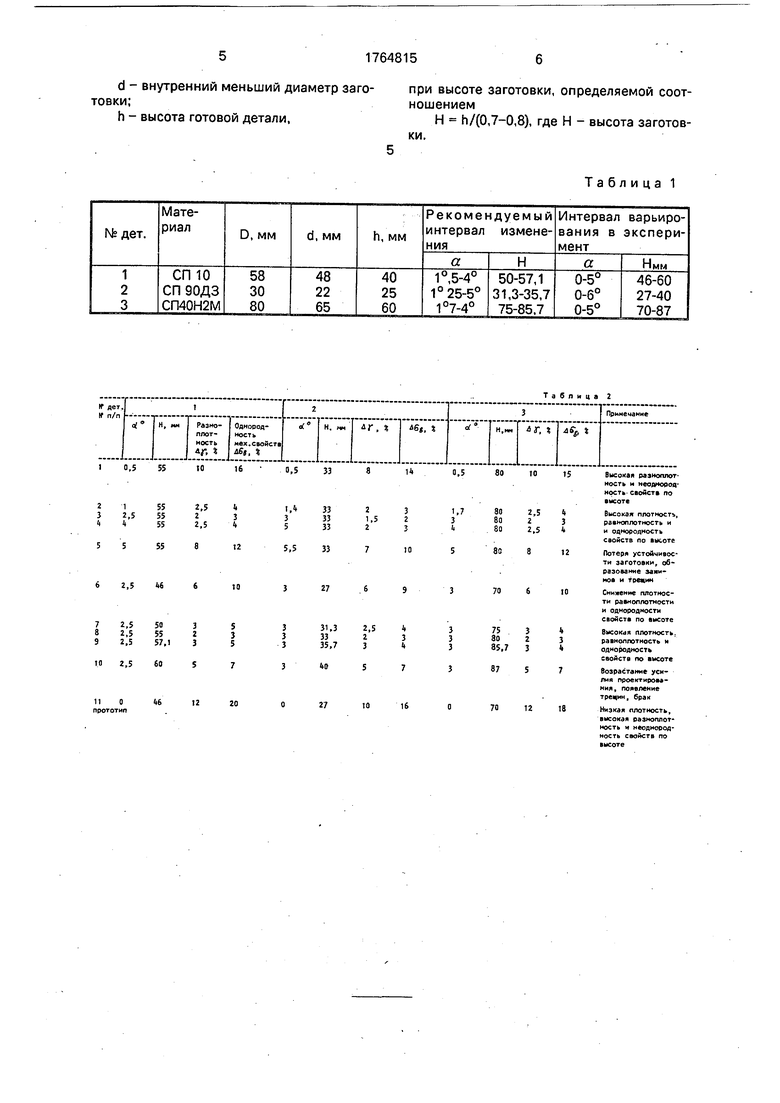

Примеры конкретного выполнения:

Предлагаемая конструкция заготовки использована для изготовления детали втулка, Размеры деталей приведены в табл.1. Прессование заготовки проводили на прессах К20802 и КА8130, спекание - в печи СТН при температуре 1150иС в среде водорода.

Плотность заготовок составляла 80- 85%. Повторное прессование проводилось на тех же прессах. Одновременно проводила повторное прессование заготовки, принятой за прототип. Полученные результаты приведены в табл.2.

Экономический эффект от использования предлагаемой конструкции заготовки обеспечивается за счет экономии от уменьшения процента брака по неоднородности свойств.

Формула изобретения Порошковая кольцевая заготовка для повторного одностороннего прессования с наружным контуром и контуром отверстия одного из торцов, соответствующими контурам готовой детали, отличающаяся тем, что, с целью повышения однородности плотности и прочности, внутренняя поверхность заготовки выполнена конической с углом конусности, определяемым по формуле 0,07-0,25 ггл ,2,

tg a

2dh

(,

где tg а- тангенс угла конусности; D - наружный диаметр заготовки;

d - внутренний меньший диаметр заготовки;

h - высота готовой детали,

при высоте заготовки, определяемой соотношением

Н п/(0,7-0,8), где Н - высота заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямозубых порошковых шестерен | 1990 |

|

SU1771881A1 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1731434A1 |

| Способ прессования цилиндрических заготовок из металлических порошков | 1988 |

|

SU1690946A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПРОЧНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО ПОРОШКА | 2008 |

|

RU2370341C1 |

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА И МАТРИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291030C1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ МЕДИ | 2006 |

|

RU2342221C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

Область применения: для изготовления высокоплотных деталей типа втулка. Сущность способа: в порошковой кольцевой заготовке с наружным контуром и контуром отверстия одного из торцов, соответствующими контуром готовой детали, внутренняя поверхность заготовки выполнена конической с углом конусности, определяемым по формуле: tg а -°2 ь° 25 (D2 - d2), где: tg а- тангенс угла конусности, D - наружный диаметр заготовки, d - внутренний меньший диаметр заготовки, h - высота готовой детали, при высоте заготовки, определяемой соотношением: H h(0,7-0,8), где: Н - высота заготовки. Разноплотность заготовки снижается с 10% до 2-2,5%, а однородность механических свойств повышается с 16% до 3-4%. 1табл.

Таблица 1

Таблица 2

| Порошковая металлургия | |||

| Материалы, технология, свойства | |||

| Справочник И.М | |||

| Фе- дорченко и др | |||

| Киев: Наукова думка, 1985, с.624 | |||

| Дорофеев Ю.Г | |||

| Динамическое горячее прессование пористой порошковой заготовки | |||

| М.: Машиностроение, 1977, с.216 |

Авторы

Даты

1992-09-30—Публикация

1990-06-25—Подача