Изобретение относится к порошковой металлургии, в частности к способам прессования порошковых изделий с h/d 0.05 - 0,3 по технологии двукратного прессования.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления изделий из порошка, включающий двукратное прессование и спекание. По рекомендациям работы оптимальной считается такая форма холоднопрессованной заготовки, которая при повторном прессовании обеспечивает равномерную высокую плотность всей детали в результате уплотнения осадкой. Таким образом, способ изготовления изделий из порошка с h/d 0,05 - 0,3 включает прессование заготовки с наружным контуром, повторяющим контур детали, равномерным припуском по высоте и последующую осадку.

Недостатком рассмотренного способа является невозможность достижения высокой равномерной плотности и, следовательно, комплекса физико-механических свойств, поскольку в порошковых штамповках при уплотнении осадкой имеются зоны затрудненной деформации. Увеличение усилия штамповки не способствует достижению равномерной высокой плотности заготовки, а лишь приводит к снижению стойкости инструмента

Цель изобретения - повышение качества изделий за счет повышения плотности и снижение усилия повторного прессования.

Указанная цель достигается тем, что заготовку предварительно прессуют с торцевыми поверхностями, образованными двумя параллельными периодическими кривыми, смещенными относительно друг друга вдоль оси заготовки на величину h/y0 с образованием периодического профиля

СО

Ј со

4

при этом амплитуда и период профиля заготовки определяют из условий

A (1,3-1,5)h,

т 2 (1,3- 1,5)- h/y0 + (0.03-0,1)d,

0) где d, h - диаметр и высота изделия;

у0 -относительная плотность заготовки,

а минимальный угол наклона а между касательной к профилю и осью заготовки составляет 45 - 60°.

Такое исполнение операции прессования позволяет получить заготовку с торцевыми поверхностями, образованными двумя параллельными периодическими кривыми. На операции повторного прессования указанной заготовки накладываются дополнительные сдвиговые деформации, В результате повышается качество прессовок за счет повышения плотности и снижения разноплотности.

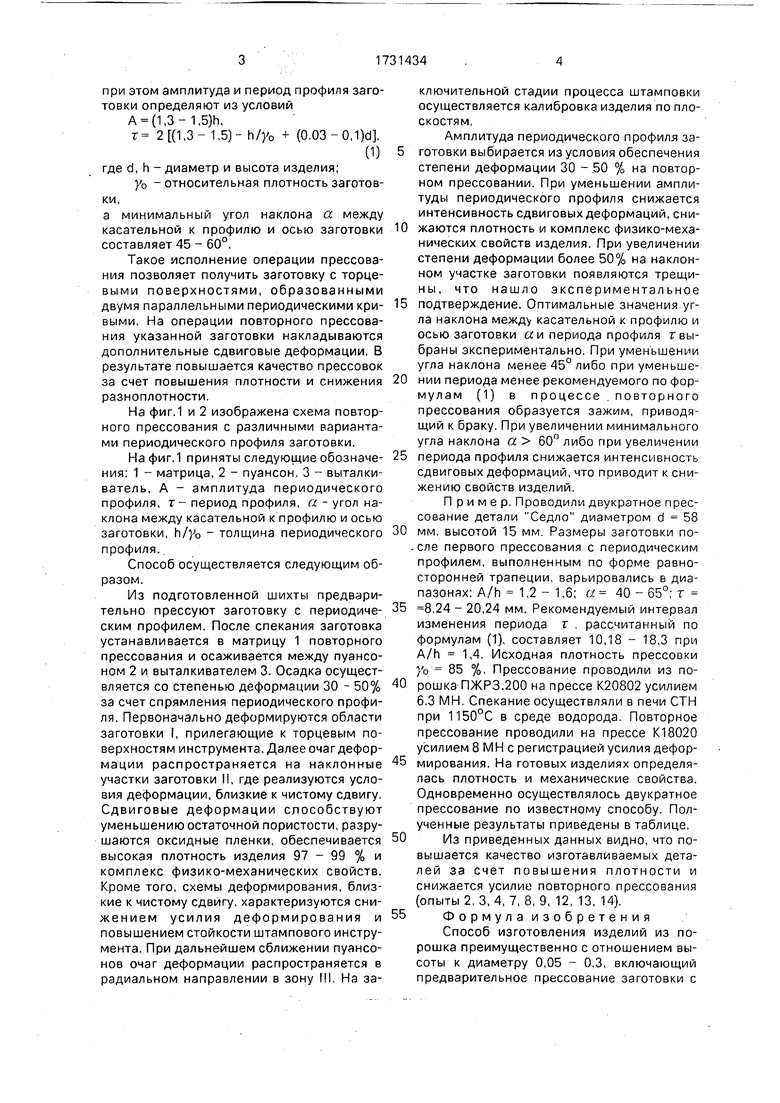

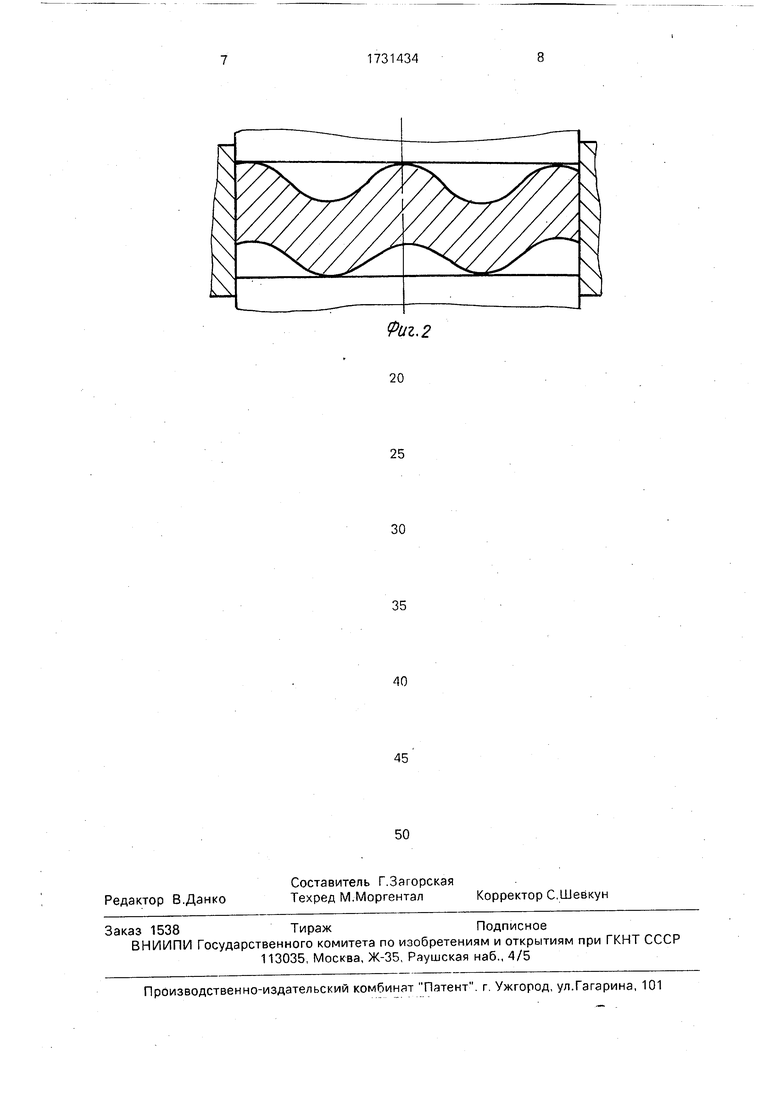

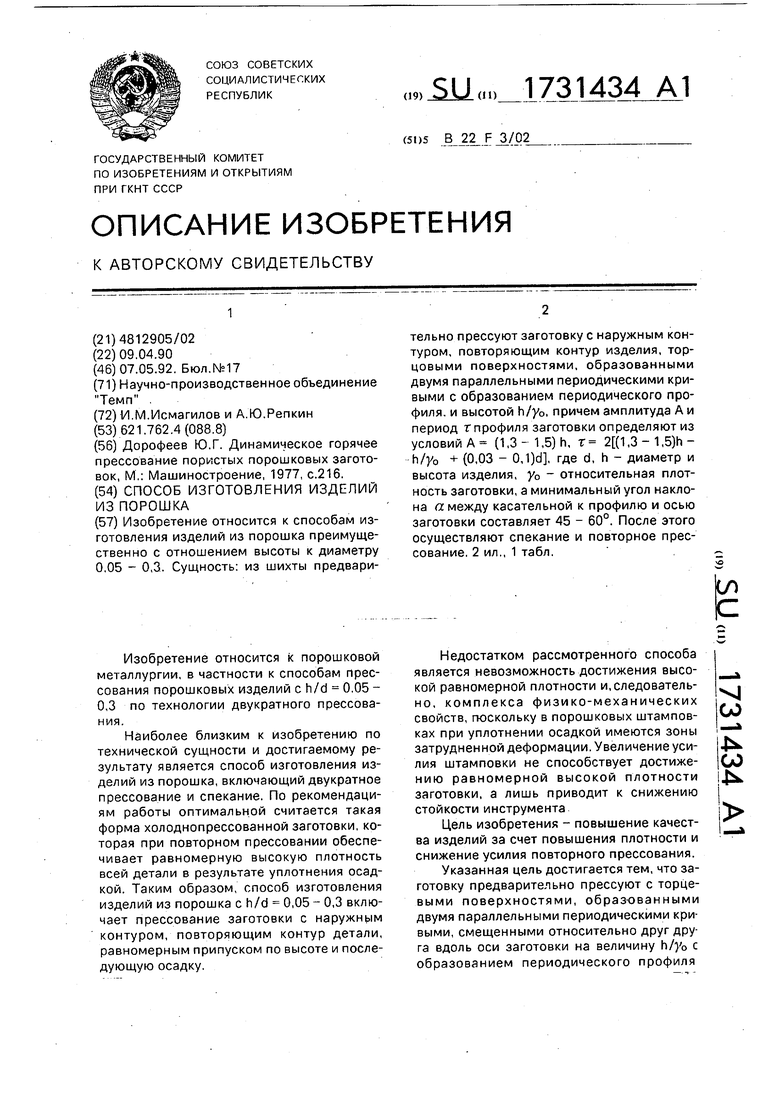

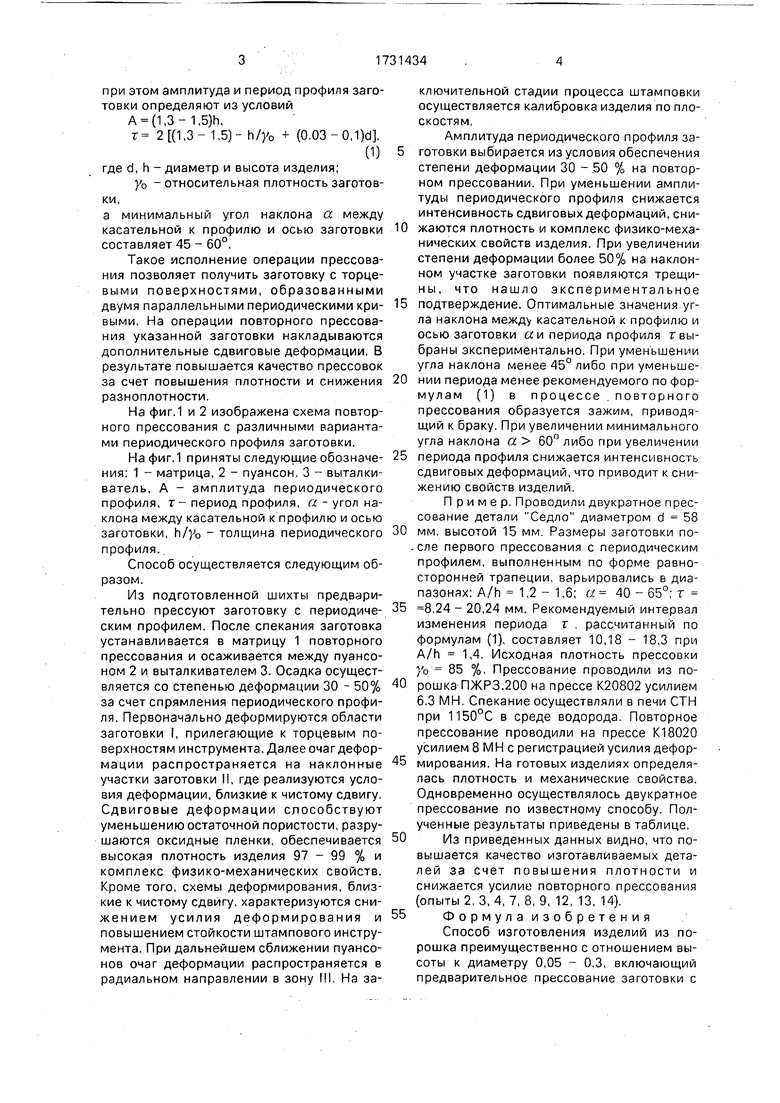

На фиг.1 и 2 изображена схема повторного прессования с различными вариантами периодического профиля заготовки.

На фиг.1 приняты следующие обозначения: 1 - матрица, 2 - пуансон. 3 - выталкиватель, А - амплитуда периодического профиля, г- период профиля, а - угол наклона между касательной к профилю и осью заготовки, h/) o - толщина периодического профиля.

Способ осуществляется следующим образом.

Из подготовленной шихты предварительно прессуют заготовку с периодическим профилем. После спекания заготовка устанавливается в матрицу 1 повторного прессования и осаживается между пуансоном 2 и выталкивателем 3. Осадка осуществляется со степенью деформации 30 - 50% за счет спрямления периодического профиля. Первоначально деформируются области заготовки I, прилегающие к торцевым поверхностям инструмента. Далее очаг деформации распространяется на наклонные участки заготовки II, где реализуются условия деформации, близкие к чистому сдвигу. Сдвиговые деформации способствуют уменьшению остаточной пористости, разрушаются оксидные пленки, обеспечивается высокая плотность изделия 97 - 99 % и комплекс физико-механических свойств. Кроме того, схемы деформирования, близкие к чистому сдвигу, характеризуются сни- жением усилия деформирования и повышением стойкости штампового инструмента. При дальнейшем сближении пуансонов очаг деформации распространяется в радиальном направлении в зону III. На заключительной стадии процесса штамповки осуществляется калибровка изделия по плоскостям,

Амплитуда периодического профиля заготовки выбирается из условия обеспечения степени деформации 30 - 50 % на повторном прессовании. При уменьшении амплитуды периодического профиля снижается интенсивность сдвиговых деформаций, снижаются плотность и комплекс физико-механических свойств изделия. При увеличении степени деформации более 50% на наклонном участке заготовки появляются трещины, что нашло экспериментальное

подтверждение. Оптимальные значения угла наклона между касательной к профилю и осью заготовки периода профиля г выбраны экспериментально. Приуменьшении угла наклона менее 45° либо при уменьшении периода менее рекомендуемого по формулам (1) в процессе повторного прессования образуется зажим, приводящий к браку. При увеличении минимального угла наклона а 60° либо при увеличении

периода профиля снижается интенсивность сдвиговых деформаций, что приводит к снижению свойств изделий.

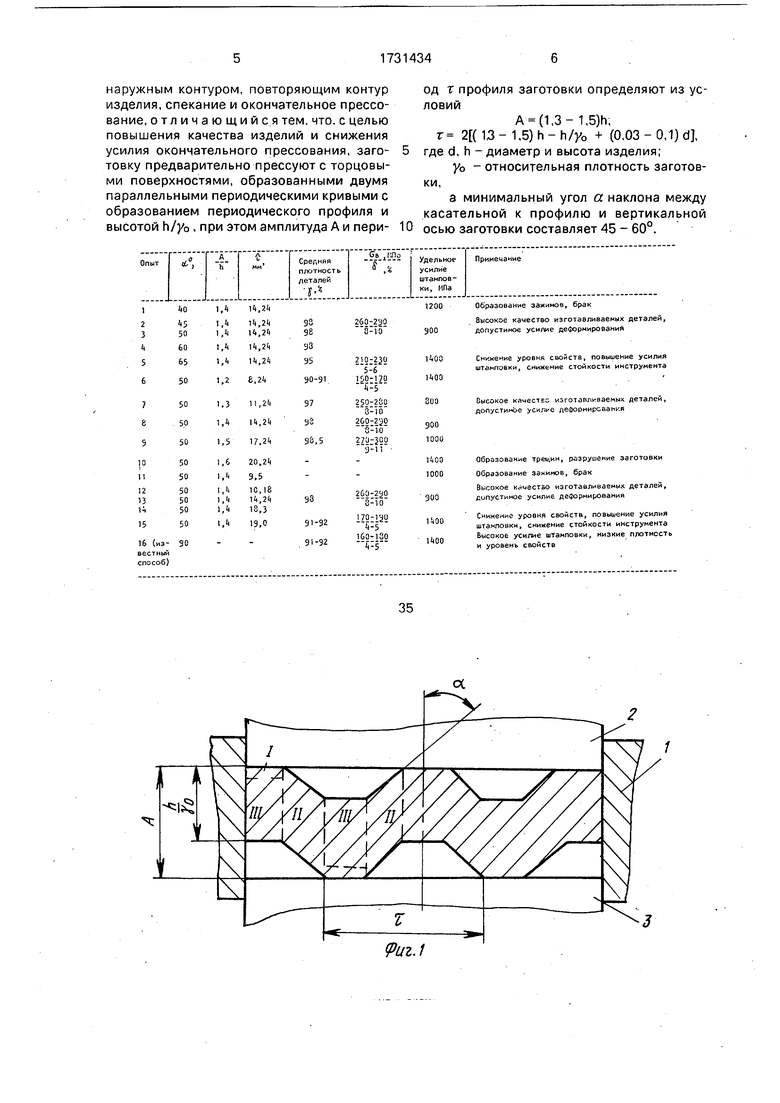

Пример. Проводили двукратное прессование детали Седло диаметром d 58

мм. высотой 15 мм Размеры заготовки по- .сле первого прессования с периодическим профилем, выполненным по форме равносторонней трапеции, варьировались в диапазонах: A/h 1,2-1,6; « 40 - 65°; г

8.24 - 20,24 мм. Рекомендуемый интервал изменения периода т рассчитанный по формулам (1), составляет 10,18 - 18,3 при A/h 1,4. Исходная плотность прессовки } о 85 %. Прессование проводили из порошка ПЖР3.200 на прессе К20802 усилием 6.3 МН. Спекание осуществляли в печи СТН при 1150°С в среде водорода. Повторное прессование проводили на прессе К18020 усилием 8 МН с регистрацией усилия деформирования. На готовых изделиях определялась плотность и механические свойства. Одновременно осуществлялось двукратное прессование по известному способу. Полученные результаты приведены в таблице.

Из приведенных данных видно, что повышается качество изготавливаемых деталей за счет повышения плотности и снижается усилие повторного прессования (опыты 2,3,4,7, 8, 9, 12, 13, 14).

Формула изобретения

Способ изготовления изделий из порошка преимущественно с отношением высоты к диаметру 0,05 - 0.3, включающий предварительное прессование заготовки с

наружным контуром, повторяющим контур изделия, спекание и окончательное прессование, отличающийся тем, что. с целью повышения качества изделий и снижения усилия окончательного прессования, заготовку предварительно прессуют с торцовыми поверхностями, образованными двумя параллельными периодическими кривыми с образованием периодического профиля и высотой h/y0 , при этом амплитуда А и пери0

од т: профиля заготовки определяют из условий

А (1,3- 1,5)h.

т 2( 13 - 1,5) h - h/y0 + (0,03 - 0,1) d, где d, h - диаметр и высота изделия;

УО -относительная плотность заготовки,

а минимальный угол а наклона между касательной к профилю и вертикальной осью заготовки составляет 45 - 60°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямозубых порошковых шестерен | 1990 |

|

SU1771881A1 |

| Порошковая кольцевая заготовка | 1990 |

|

SU1764815A1 |

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| Способ изготовления зубчатых изделий из порошков | 1990 |

|

SU1771879A1 |

| Способ прессования металлического порошка | 1988 |

|

SU1533836A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ МЕДИ | 2006 |

|

RU2342221C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2487780C2 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ДИСКОВ | 1991 |

|

RU2026155C1 |

Изобретение относится к способам изготовления изделий из порошка преимущественно с отношением высоты к диаметру 0,05 - 0,3. Сущность: из шихты предварительно прессуют заготовку с наружным контуром, повторяющим контур изделия, торцовыми поверхностями, образованными двумя параллельными периодическими кривыми с образованием периодического профиля, и высотой h/y0, причем амплитуда А и период т профиля заготовки определяют из условий А (1,3- 1,5)h, т 2(1,3 - 1,5)h- h/y0 + (0,03 - 0,1)d, где d, h - диаметр и высота изделия, у0 - относительная плотность заготовки, а минимальный угол наклона а между касательной к профилю и осью заготовки составляет 45 - 60°. После этого осуществляют спекание и повторное прессование. 2 ил., 1 табл. Ё

Риг.1

Риг. 2

| Дорофеев Ю.Г | |||

| Динамическое горячее прессование пористых порошковых заготовок, М.: Машиностроение, 1977, с.216. |

Авторы

Даты

1992-05-07—Публикация

1990-04-09—Подача