Изобретение относится к порошковой металлургии, в частности к способам прессования крупногабаритных длинномерных изделий.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ прессования изделий, включающий засыпку порошка в пресс-форму, формование отдельных элементов изделия промежуточными пуансонами и прессование пуансоном с поперечным сечением, соответствующим поперечному сечению изделия.

Недостатком известного способа прессования является снижение механических свойств изделия на границах предварительно сформированных элементов, вызванное отсутствием перетекания материала в процессе прессования. Предварительно уплотненный слой порошка в приграничной области элементов препятствует надежному механическому зацеплению отдельных порошинок между собой. В результате при спекании образуются расслоения и трещины, приводящие к браку.

Цель изобретения - повышение качества изделий за счет повышения равноплотности и исключения расслоений при спекании.

Указанная цель достигается тем, что предварительное прессование осуществляют промежуточным пуансоном с площадью поперечного сечения, определяемой из соотношения

S (0,25 - 0.6)Sn,

где Sn - площадь прессованной заготовки, приложенным давлением, определяемым на диаграмме уплотняемое™ порошка в диапазоне плотностей (1,2-1,3) УН, с обеспече- нием перераспределения порошка из центральной зоны пресс-формы в периферийную.

Промежуточная подпрессовка приводит к перетеканию порошка из центральной зоны пресс-формы в периферийную. В результате обеспечивается неравномерное распределение насыпной плотности порошка, при окончательном прессовании которого накладываются дополнительные сдвиговые деформации. В результате повышается качество прессовок за счет повышеXI

ho О

Ю

СО

ния плотности, снижения разноплотности, исключения расслоений при спекании. Кроме того, расширяются технологические возможности прессового оборудования при изготовлении крупногабаритных деталей, поскольку повышается насыпная плотность порошка, а прессование проходит при меньших удельных усилиях.

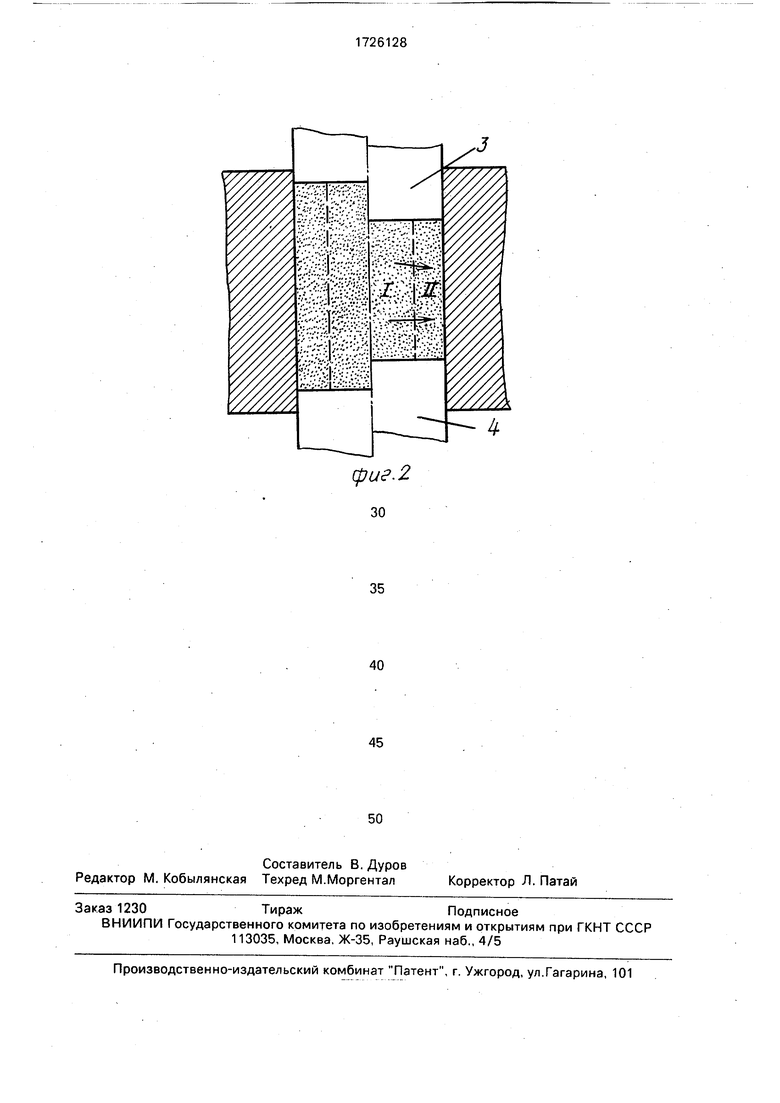

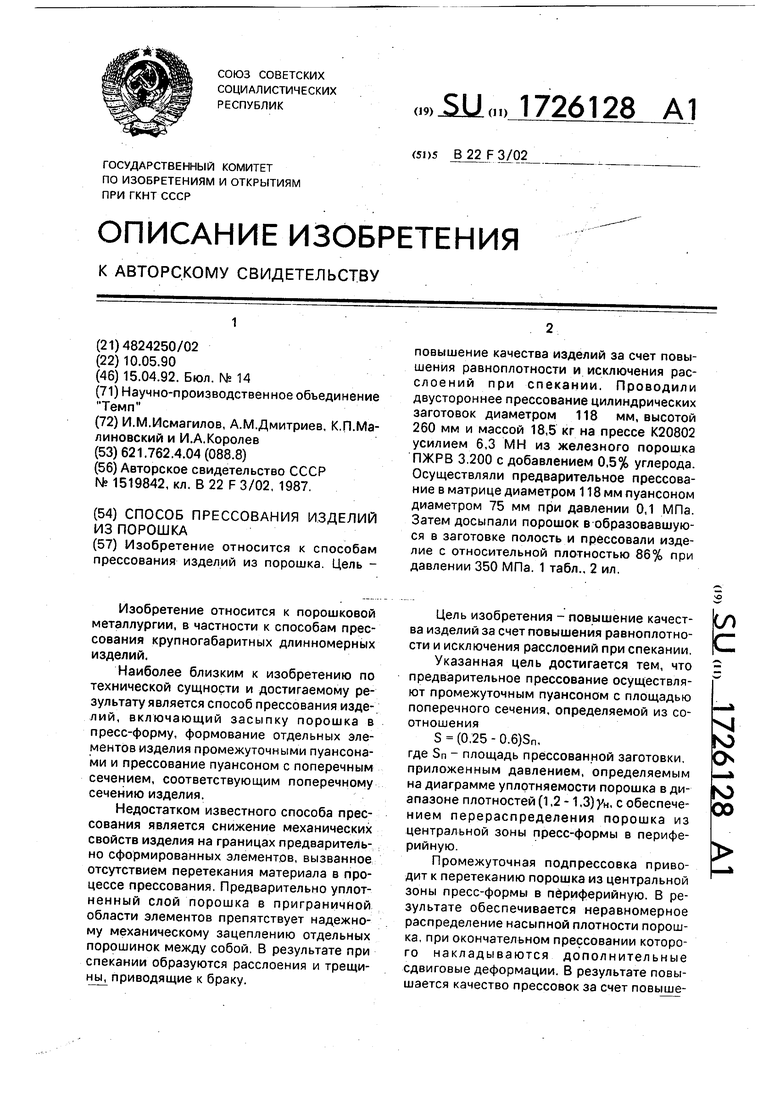

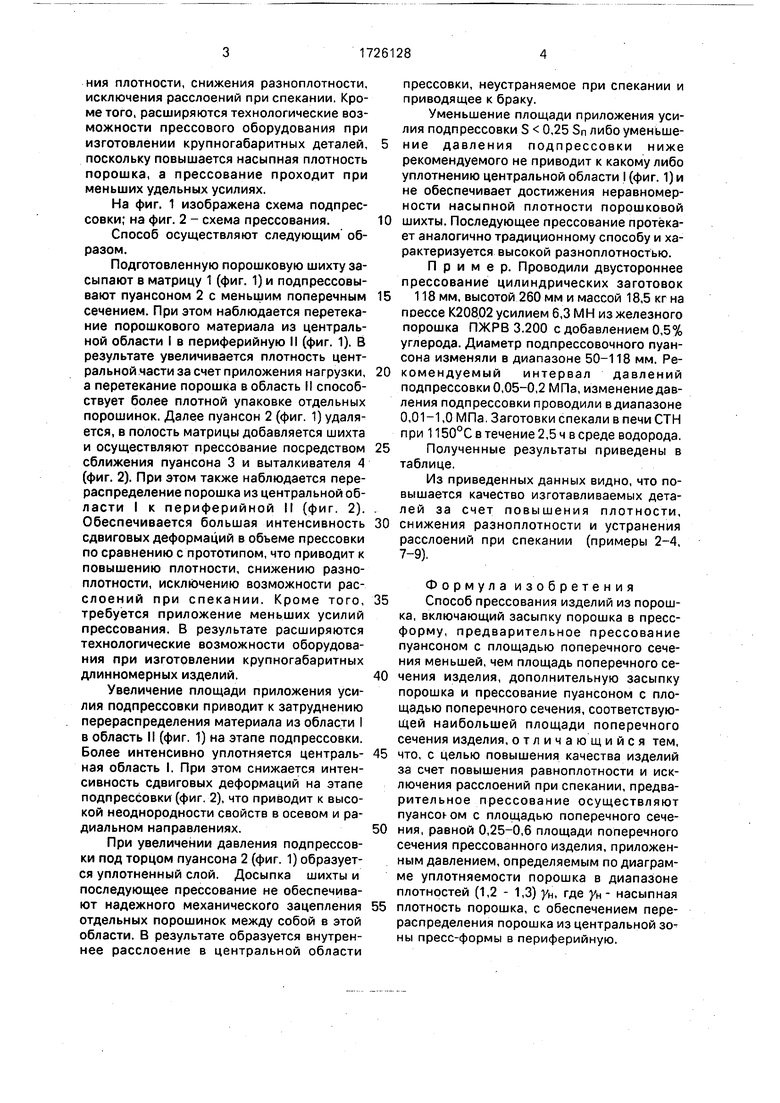

На фиг. 1 изображена схема под прессовки; на фиг. 2 - схема прессования.

Способ осуществляют следующим образом.

Подготовленную порошковую шихту засыпают в матрицу 1 (фиг. 1) и подпрессовы- вают пуансоном 2 с меньшим поперечным сечением. При этом наблюдается перетекание порошкового материала из центральной области I в периферийную II (фиг. 1). В результате увеличивается плотность центральной части за счет приложения нагрузки, а перетекание порошка в область II способствует более плотной упаковке отдельных порошинок. Далее пуансон 2 (фиг. 1) удаляется, в полость матрицы добавляется шихта и осуществляют прессование посредством сближения пуансона 3 и выталкивателя 4 (фиг. 2). При этом также наблюдается перераспределение порошка из центральной области I к периферийной II (фиг. 2). Обеспечивается большая интенсивность сдвиговых деформаций в объеме прессовки по сравнению с прототипом, что приводит к повышению плотности, снижению разноплотности, исключению возможности расслоений при спекании. Кроме того, требуется приложение меньших усилий прессования. В результате расширяются технологические возможности оборудования при изготовлении крупногабаритных длинномерных изделий.

Увеличение площади приложения усилия подпрессовки приводит к затруднению перераспределения материала из области I в область II (фиг. 1) на этапе подпрессовки. Более интенсивно уплотняется централь- ная область I. При этом снижается интенсивность сдвиговых деформаций на этапе подпрессовки (фиг. 2), что приводит к высокой неоднородности свойств в осевом и радиальном направлениях.

При увеличении давления подпрессовки под торцом пуансона 2 (фиг. 1) образуется уплотненный слой. Досыпка шихты и последующее прессование не обеспечивают надежного механического зацепления отдельных порошинок между собой в этой области. В результате образуется внутреннее расслоение в центральной области

прессовки, неустраняемое при спекании и приводящее к браку.

Уменьшение площади приложения усилия подпрессовки S 0,25 Sn либо уменьшение давления подпрессовки ниже рекомендуемого не приводит к какому либо уплотнению центральной области I (фиг. 1) и не обеспечивает достижения неравномерности насыпной плотности порошковой шихты. Последующее прессование протекает аналогично традиционному способу и характеризуется высокой разноплотностью.

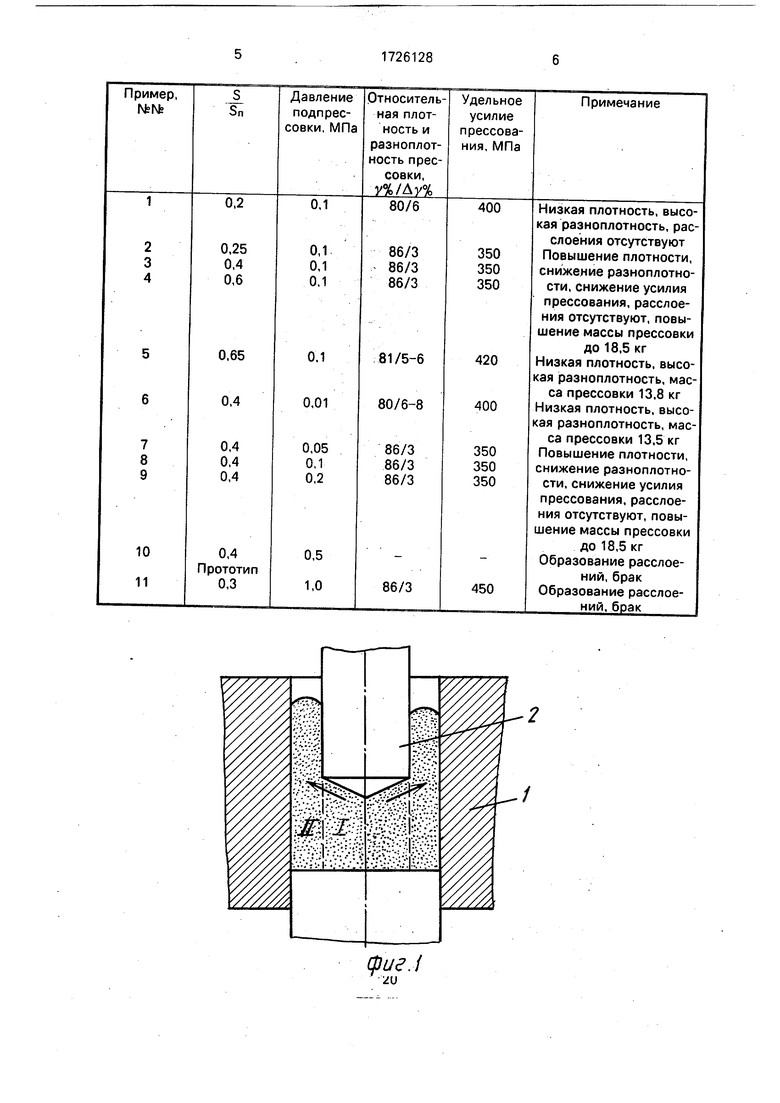

Пример. Проводили двустороннее прессование цилиндрических заготовок 118 мм, высотой 260 мм и массой 18,5 кг на прессе К208.02 усилием 6,3 МЫ из железного порошка ПЖРВ 3.200 с добавлением 0,5% углерода. Диаметр подпрессовочного пуансона изменяли в диапазоне 50-118 мм. Рекомендуемый интервал давлений подпрессовки 0,05-0,2 МПа, изменение давления подпрессовки проводили вдиапазоне 0,01-1,0 МПа. Заготовки спекали в печи СТН при 1150°С в течение 2,5 ч в среде водорода.

Полученные результаты приведены в таблице.

Из приведенных данных видно, что повышается качество изготавливаемых деталей за счет повышения плотности, снижения разноплотности и устранения расслоений при спекании (примеры 2-4, 7-9),

Формула изобретения Способ прессования изделий из порошка, включающий засыпку порошка в пресс- форму, предварительное прессование пуансоном с площадью поперечного сечения меньшей, чем площадь поперечного сечения изделия, дополнительную засыпку порошка и прессование пуансоном с площадью поперечного сечения, соответствующей наибольшей площади поперечного сечения изделия, о т л и ч а ю щ и и с я тем, что, с целью повышения качества изделий за счет повышения равноплотности и исключения расслоений при спекании, предварительное прессование осуществляют пуансоюм с площадью поперечного сечения, равной 0,25-0,6 площади поперечного сечения прессованного изделия, приложенным давлением, определяемым по диаграмме уплотняемости порошка в диапазоне плотностей (1,2 - 1,3) ун, где ун - насыпная плотность порошка, с обеспечением перераспределения порошка из центральной зоны пресс-формы в периферийную.

ftue.t w

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования и активации спекания порошковых конструкционных материалов | 2024 |

|

RU2834544C1 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| Способ изготовления прямозубых порошковых шестерен | 1990 |

|

SU1771881A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

| Способ прессования изделий из порошка | 1987 |

|

SU1519842A1 |

Изобретение относится к способам прессования изделий из порошка. Цель повышение качества изделий за счет повышения равноплотности и исключения рас- слоений при спекании. Проводили двустороннее прессование цилиндрических заготовок диаметром 118 мм, высотой 260 мм и массой 18,5 кг на прессе К20802 усилием 6,3 МН из железного порошка ПЖРВ 3 200 с добавлением 0,5% углерода. Осуществляли предварительное прессование в матрице диаметром 118 мм пуансоном диаметром 75 мм при давлении 0,1 МПа. Затем досыпали порошок в образовавшуюся в заготовке полость и прессовали изделие с относительной плотностью 86% при давлении 350 МПа. 1 табл., 2 ил.

| Способ прессования изделий из порошка | 1987 |

|

SU1519842A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-15—Публикация

1990-05-10—Подача