Изобретение относится к порошковой металлургии, в частности к способам прессования цилиндрических заготовок из металлических порошков преимущественно с осевым отверстием.

Цель изобретения - обеспечение равноплотности заготовок за счет повышения однородности распределения сдвиговых деформаций.

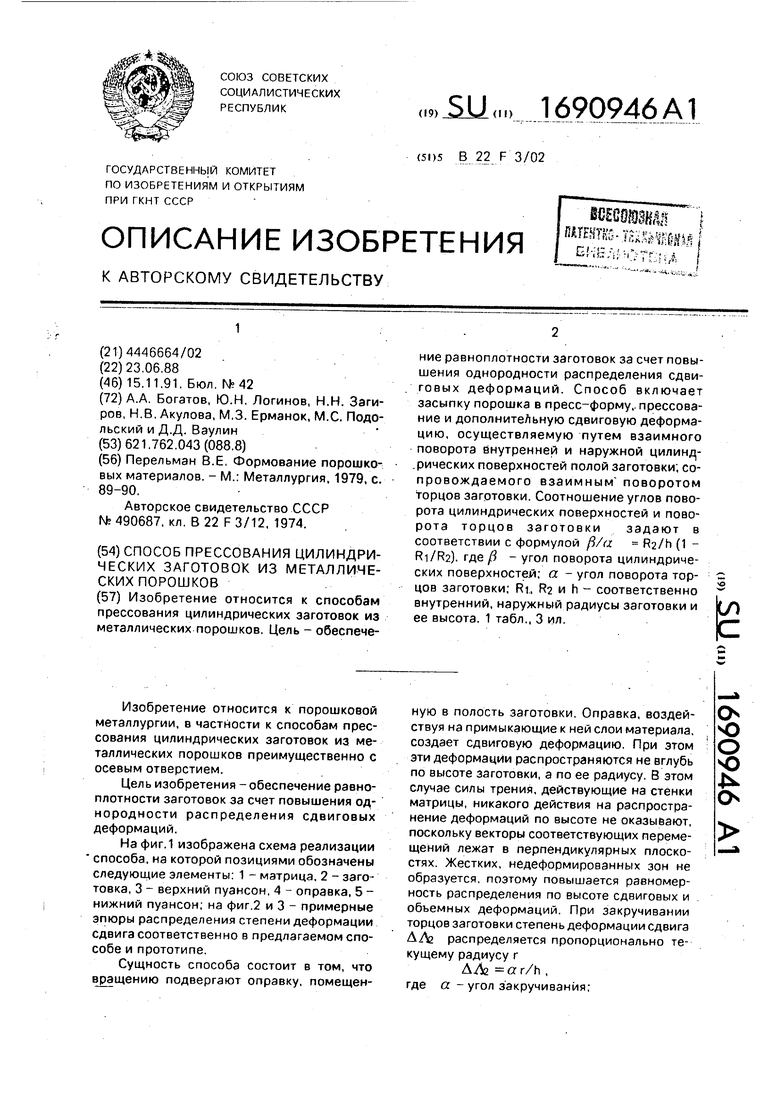

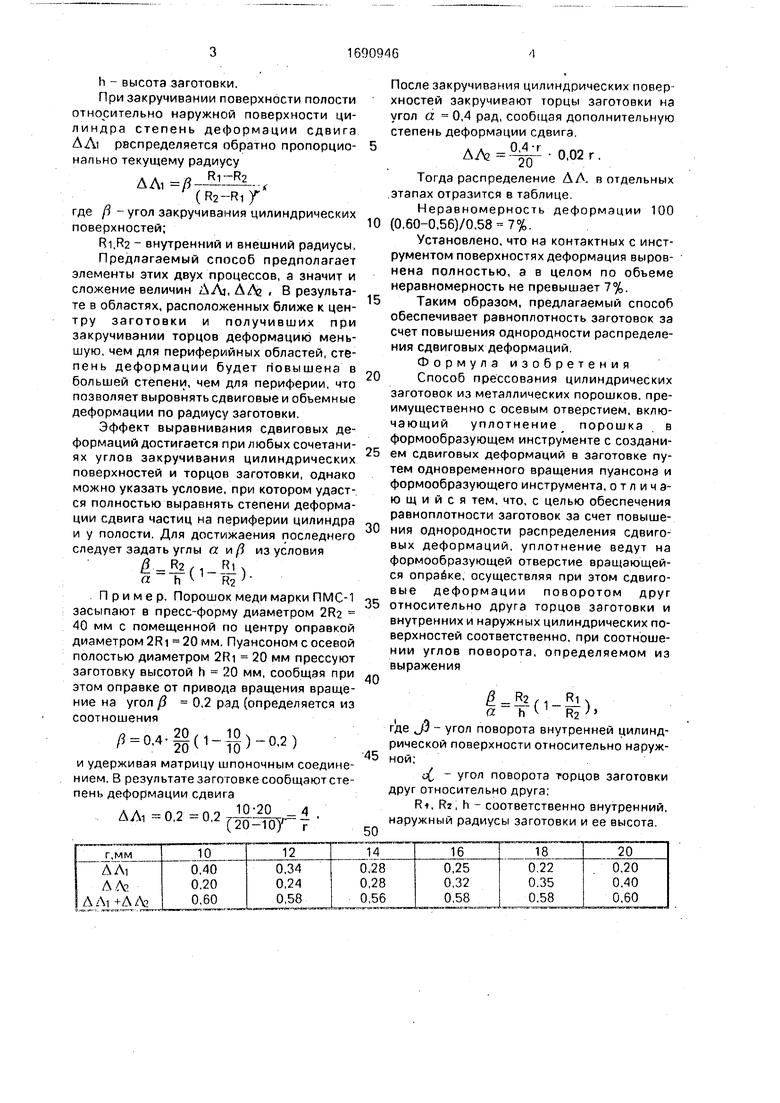

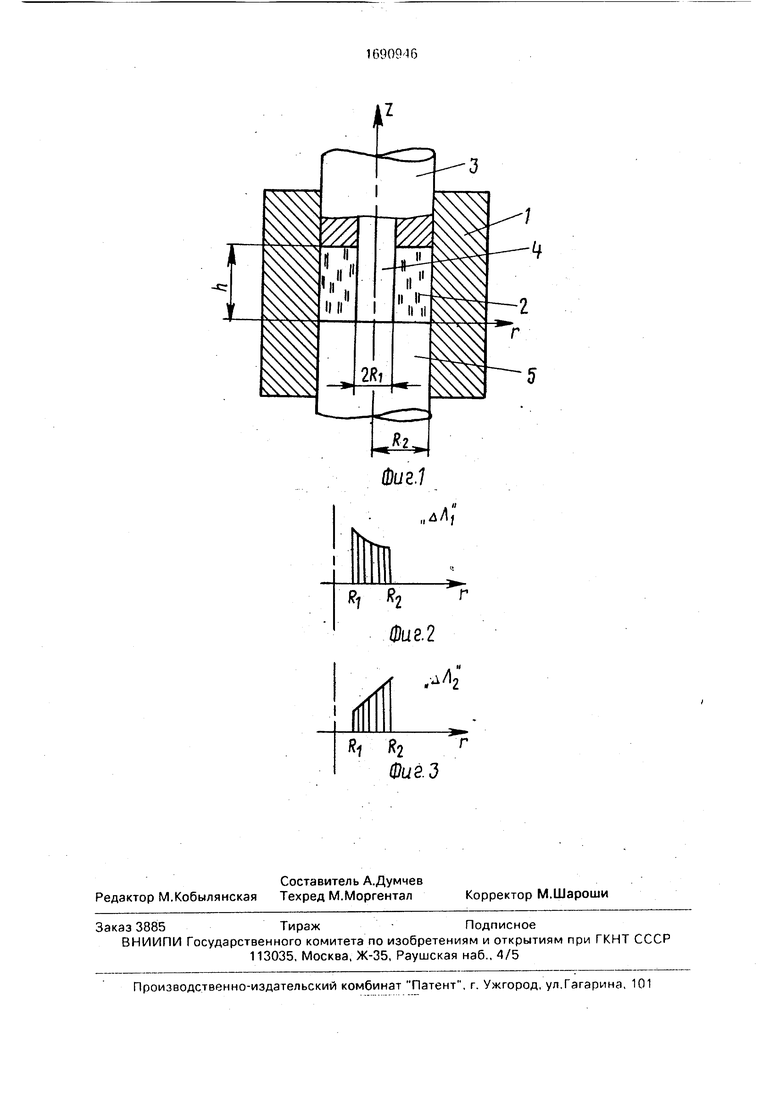

На фиг.1 изображена схема реализации 1 способа, на которой позициями обозначены следующие элементы: 1 - матрица, 2 - заготовка, 3 - верхний пуансон, 4 - оправка, 5 - нижний пуансон; на фиг.2 и 3 - примерные эпюры распределения степени деформации сдвига соответственно в предлагаемом способе и прототипе.

Сущность способа состоит в том, что вращению подвергают оправку, помещенную в полость заготовки. Оправка, воздействуя на примыкающие к ней слои материала, создает сдвиговую деформацию. При этом эти деформации распространяются не вглубь по высоте заготовки, а по ее радиусу. В этом случае силы трения, действующие на стенки матрицы, никакого действия на распространение деформаций по высоте не оказывают, поскольку векторы соответствующих перемещений лежат в перпендикулярных плоскостях. Жестких, недеформированных зон не образуется, поэтому повышается равномерность распределения по высоте сдвиговых и объемных деформаций. При закручивании торцов заготовки степень деформации сдвига Д-Лг распределяется пропорционально текущему радиусу г

АЛг ar/h , где а - угол закручивания;

с

Ч)

о чэ

Јь О

h - высота заготовки.

При закручивании поверхности полости относительно наружной поверхности цилиндра степень деформации сдвига ДЛ1 распределяется обратно пропорционально текущему радиусу

,

(R2-Riy

где / -угол закручивания цилиндрических поверхностей;

Ri,R2 - внутренний и внешний радиусы.

Предлагаемый способ предполагает элементы этих двух процессов, а значит и сложение величин АЛ, ЛЛа . В результате в областях, расположенных ближе к центру заготовки и получивших при закручивании торцов деформацию меньшую, чем для периферийных областей, сте- пень деформации будет повышена в большей степени, чем для периферии, что позволяет выровнять сдвиговые и объемные деформации по радиусу заготовки.

Эффект выравнивания сдвиговых деформаций достигается при любых сочетаниях углов закручиваний цилиндрических поверхностей и торцов заготовки, однако можно указать условие, при котором удастся полностью выравнять степени деформации сдвига частиц на периферии цилиндра и у полости. Для достижаения последнего следует задать углы а и/2 из условия

& ,. Ъ

a гЛ R2

Пример. Порошок меди марки ПМС-1 засыпают в пресс-форму диаметром 2R2 40 мм с помещенной по центру оправкой диаметром 2R1 20 мм. Пуансоном с осевой полостью диаметром 2Ri 20 мм прессуют заготовку высотой h 20 мм, сообщая при этом оправке от привода вращения вращение на угол / 0,2 рад (определяется из соотношения

/ -««и|( -т8)

и удерживая матрицу шпоночным соединением. В результате заготовке сообщают степень деформации сдвига

10-20 4

AAi 0,2 0,2

(20-10)

После закручивания цилиндрических поверхностей закручивают торцы заготовки на угол а 0,4 рад, сообщая дополнительную степень деформации сдвига. 0,4-г

АЛ

20

0,02 г

10

15

0

5

0

5

0

5

0

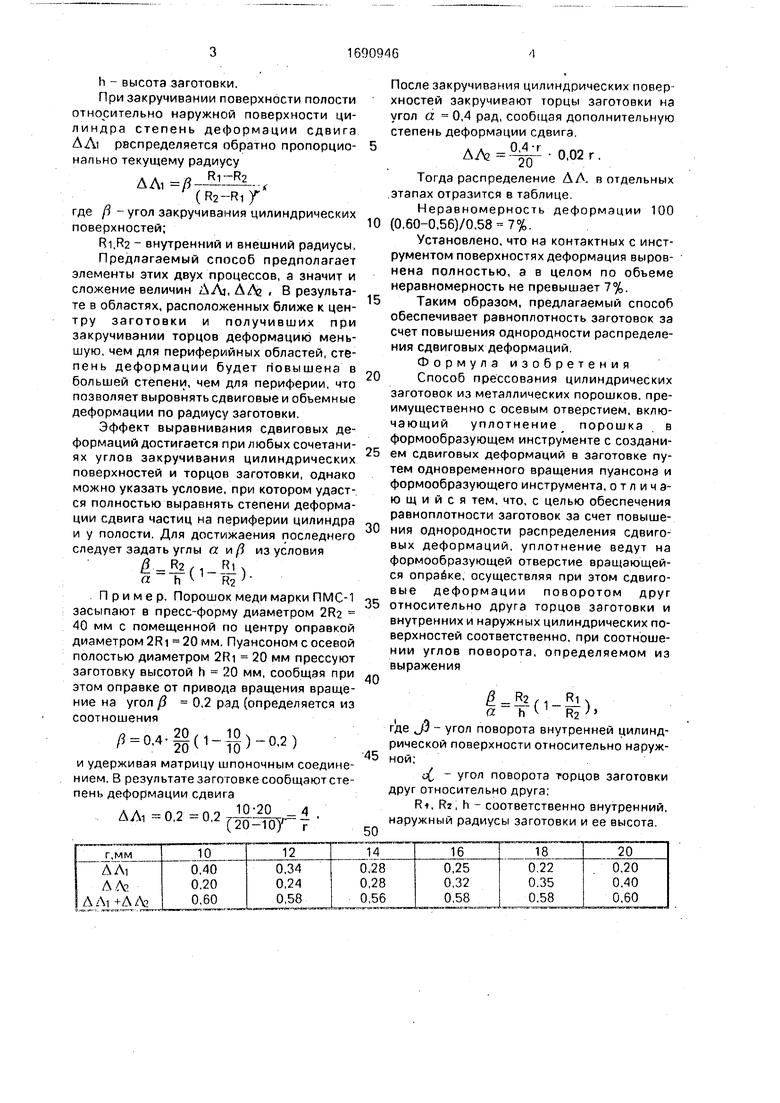

Тогда распределение ДА, в отдельных этапах отразится в таблице.

Неравномерность деформации 100 (0,60-0,56)70.58 7%.

Установлено, что на контактных с инструментом поверхностях деформация выровнена полностью, а в целом по объеме неравномерность не превышает 7%.

Таким образом, предлагаемый способ Обеспечивает равноплотность заготовок за счет повышения однородности распределения сдвиговых деформаций.

Формула изобретения

Способ прессования цилиндрических заготовок из металлических порошков, преимущественно с осевым отверстием, включающий уплотнение порошка в формообразующем инструменте с созданием сдвиговых деформаций в заготовке путем одновременного вращения пуансона и формообразующего инструмента, отличающийся тем, что, с целью обеспечения равноплотности заготовок за счет повышения однородности распределения сдвиговых деформаций, уплотнение ведут на формообразующей отверстие вращающейся оправке, осуществляя при этом сдвиговые деформации поворотом друг относительно друга торцов заготовки и внутренних и наружных цилиндрических поверхностей соответственно, при соотношении углов поворота, определяемом из выражения

Ј

и h R2

где JJ - угол поворота внутренней цилиндрической поверхности относительно наружной;

и(, - угол поворота торцов заготовки друг относительно друга;

Ri, Rz, h - соответственно внутренний, наружный радиусы заготовки и ее высота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок из металлических порошков | 1985 |

|

SU1315134A1 |

| Матрица для прессования | 1989 |

|

SU1657248A1 |

| Порошковая кольцевая заготовка | 1990 |

|

SU1764815A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Пресс-форма для прессования изделий из порошков | 1988 |

|

SU1694341A1 |

| Прокатный стан и соединительный элемент привода рабочих валков прокатного стана | 1990 |

|

SU1738397A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2254195C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛА | 2014 |

|

RU2570268C1 |

Изобретение относится к способам прессования цилиндрических заготовок из металлических порошков. Цель - обеспечение равноплотности заготовок за счет повышения однородности распределения сдвиговых деформаций. Способ включает засыпку порошка в пресс-форму, прессование и дополнительную сдвиговую деформацию, осуществляемую путем взаимного поворота бнутренней и наружной цилиндрических поверхностей полой заготовки; сопровождаемого взаимным поворотом торцов заготовки. Соотношение углов поворота цилиндрических поверхностей и поворота торцов заготовки задают в соответствии с формулой ft/a R2/h (1 - Ri/R2). где/ - угол поворота цилиндрических поверхностей; а - угол поворота торцов заготовки; Ri, R2 и h - соответственно внутренний, наружный радиусы заготовки и ее высота. 1 табл., 3 ил. со с

R-l K2Г

Шаг.2

fy K2 r ФигЭ

0U8.7

| Перельман В.Е | |||

| Формование порошковых материалов | |||

| - М.: Металлургия, 1979, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Способ брикетирования сыпучих материалов | 1974 |

|

SU490687A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1991-11-15—Публикация

1988-06-23—Подача