сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2618031C1 |

| МЕТАЛЛОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2596762C2 |

| РЕМОНТНЫЙ СОСТАВ | 2000 |

|

RU2186076C2 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2402585C1 |

| ТОКОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2408642C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| ГРУНТОВКА-ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2000 |

|

RU2177017C1 |

| Клеящий компаунд | 1976 |

|

SU763427A1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОПРОВОДНОГО КЛЕЕВОГО СОСТАВА | 2014 |

|

RU2561201C1 |

| Флюс для кислородно-флюсовой резки | 1984 |

|

SU1181838A1 |

Изобретение относится к металлургии и может быть использовано при изготовлении неразъемных соединений деталей, выполненных преимущественно из алюминия и его сплавов. Цель изобретения - повышение качества неразъемного соединения деталей с зазором 0,1-2 мм. Состав для получения неразъемного соединения деталей путем сборки с зазором 0,1-2 мм содержит флюс АФ-4А, порошок алюминия, а в качестве связующего - эпоксидную смолу с отвер- дителем при следующем соотношении компонентов состава, мас.%: флюс АФ- 4А 22-26; эпоксидная смола с отвердите- лем 11-15; алюминиевый порошок - остальное. 1 ил., 1 табл.

Изобретение относится к металлургии и может быть использовано при изготовлении неразъемных соединений деталей, выполненных преимущественно из алюминия и его сплавов,

Цель изобретения - повышение качества неразъемного соединения деталей с зазором 0,1-2 мм.

Поставленная цель достигается тем, что в состав для получения неразъемного соединения деталей, выполненных из цветного материала, путем сборки с зазором 0,1-2 мм, содержащий порошок цветного металла, флюс и связующее, входит в качестве флюса флюс АФ-4А, в качестве металлического порошка - порошок алюминия, а в качестве связующего - эпоксидная смола с отвердителем при следующем соотношении компонентов, мас.%;

Флюс АФ-4А22-26

Эпоксидная смола

сотвердителем11-15

Алюминиевый

порошокОстальное

Технология изготовления состава заключается в следующем.

Расчетную навеску порошка алюминия смешивают с соответствующей навеской эпоксидной смолы, предварительно соединенной с навеской отвердителя, и размешивают до получения однородной массы, которую наносят на поверхность соединяемых деталей.

Для получения более однородной и менее вязкой массы в состав может быть добавлен растворитель (ацетон) в количестве до 20% сверх 100% предложенного состава,

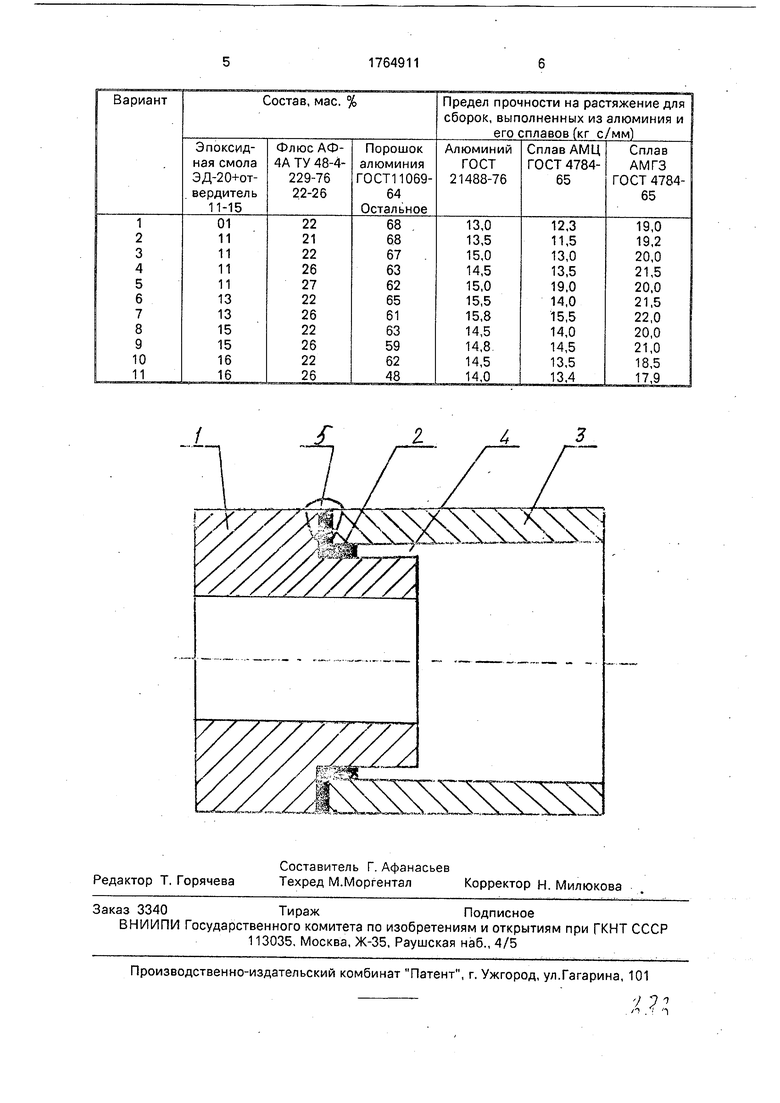

Предлагаемый способ поясняется чертежом.

XI

О

о

На очищенную от посторонних загрязнений поверхность детали 1 наносят состав 2. Далее устанавливают детали 1 и 3 с зазором и смещением 4 (0,1-2 мм).

После этого детали выдерживают до полного застывания состава, затем выполняют окончательное неразъемное соединение 5 сваркой.

Сварка осуществляется неплавящимся (вольфрамовым) электродом диаметром 2-6 мм за один проход.

При этом детали 1 и 3 выполняют из алюминия ГОСТ 21488-76, сплавов АМЦ ГОСТ 4784-65, АМГЗ ГОСТ 4784-65, используют порошок флюса АФ-4АТУ 48-4-229-76, эпоксидную смолу ЭД-20 ГОСТ 10587-76 с отвердителем полиэтилен-полиамином ТУ 6-02-594-80.

Если смещение или зазор между деталями меньше наибольшей фракции зерна порошка флюса, то необходимо произвести дополнительный помол до состояния, чтобы наибольшая величина фракции зерна флюса была меньше заданного зазора и смещения между деталями.

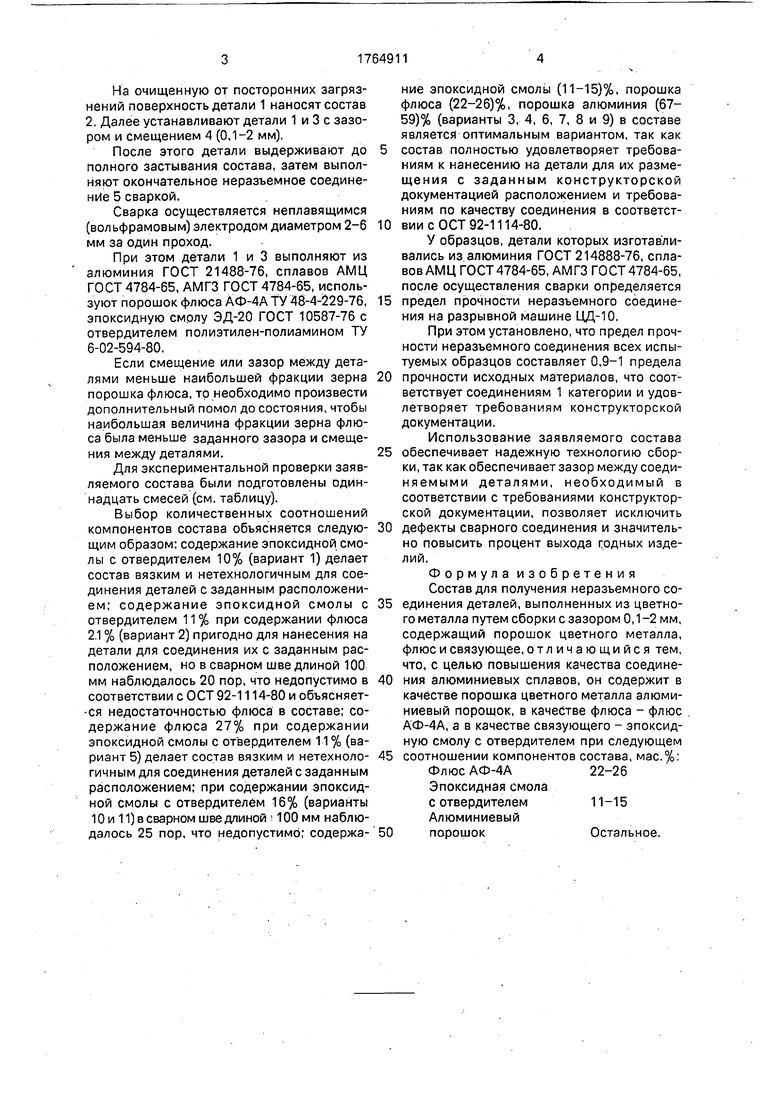

Для экспериментальной проверки заявляемого состава были подготовлены одиннадцать смесей (см. таблицу).

Выбор количественных соотношений компонентов состава объясняется следующим образом: содержание эпоксидной смолы с отвердителем 10% (вариант 1) делает состав вязким и нетехчологичным для соединения деталей с заданным расположением; содержание эпоксидной смолы с отвердителем 11% при содержании флюса 21 % (вариант 2) пригодно для нанесения на детали для соединения их с заданным расположением, но в сварном шве длиной 100 мм наблюдалось 20 пор, что недопустимо в соответствии с ОСТ 92-1114-80 и объясняет- ся недостаточностью флюса в составе; содержание флюса 27% при содержании эпоксидной смолы с отвердителем 11 % (вариант 5) делает состав вязким и нетехнологичным для соединения деталей с заданным расположением; при содержании эпоксидной смолы с отвердителем 16% (варианты 10 и 11) в сварном шве длиной 100 мм наблюдалось 25 пор, что недопустимо; содержание эпоксидной смолы (11-15)%, порошка флюса (22-26)%, порошка алюминия (67- 59)% (варианты 3, 4, 6, 7, 8 и 9) в составе является оптимальным вариантом, так как

состав полностью удовлетворяет требованиям к нанесению на детали для их размещения с заданным конструкторской документацией расположением и требованиям по качеству соединения в соответствии с ОСТ 92-1114-80.

У образцов, детали которых изготавливались из алюминия ГОСТ 214888-76, сплавов АМЦ ГОСТ4784-65, АМГЗ ГОСТ4784-65, после осуществления сварки определяется

предел прочности неразъемного соединения на разрывной машине ЦД-10.

При этом установлено, что предел прочности неразъемного соединения всех испытуемых образцов составляет 0,9-1 предела

прочности исходных материалов, что соответствует соединениям 1 категории и удовлетворяет требованиям конструкторской документации.

Использование заявляемого состава

обеспечивает надежную технологию сборки, так как обеспечивает зазор между соеди- няемыми деталями, необходимый в соответствии с требованиями конструкторской документации, позволяет исключить

дефекты сварного соединения и значительно повысить процент выхода годных изделий,

Формула изобретения Состав для получения неразъемного соединения деталей, выполненных из цветного металла путем сборки с зазором 0,1 -2 мм, содержащий порошок цветного металла, флюс и связующее, отличающийся тем, что, с целью повышения качества соединения алюминиевых сплавов, он содержит в качестве порошка цветного металла алюминиевый порощок, в качестве флюса - флюс АФ-4А, а в качестве связующего - эпоксидную смолу с отвердителем при следующем

соотношении компонентов состава, мас.% Флюс АФ-4А22-26

Эпоксидная смола сотвердителем11-15

Алюминиевый

порошокОстальное.

Ј., „

| Состав для наплавки | 1974 |

|

SU529926A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Податливое сборочное устройство | 1989 |

|

SU1691095A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-03-11—Подача