Изобретение относится к области подъемно-транспортного оборудования, а именно к грузозахватным устройствам, предназначенным для захвата в стесненных условиях вертикальных емкостей цилиндрической формы, особенно емкостей, заполненных опасными веществами.

Известно грузозахватное устройство (А.с. СССР №724427, МПК В66С 1/66), содержащее несущую балку, установленные по ее концам траверсы, снабженные опорными стойками и соединенные с балкой посредством телескопических тяг, шарнирно закрепленные на каждой траверсе захватные рычаги, каждый из которых имеет опорный носок, и механизм фиксации захватных рычагов в нерабочем положении, при этом на балке жестко закреплены дополнительные опорные стойки, а захватные рычаги расположены опорными носками наружу, причем каждая опорная стойка траверс выполнена с уступом на конце.

Существенными недостатками такого устройства являются:

- конструкция устройства не обеспечивает захват грузов цилиндрической формы с наружной стороны с подхватом под основание, т.к. захватные рычаги расположены опорными носками наружу и не смогут обеспечить захват, подъем и транспортировку груза;

- при использовании устройства для захвата высоких грузов по наружной стороне из-за значительной длины захватных рычагов рычаги должны отклоняться на значительное расстояние от элементов устройства, что ограничивает применение его при захвате грузов, находящихся в ограниченном пространстве.

Известно грузозахватное устройство (А.с. СССР №1341146, МПК В66С 1/66, В25J 15/00), содержащее стойки с расположенными на них подпружиненными опорными элементами, при этом опорные элементы расположены на одной из стоек в два яруса, а на других - в один ярус и смонтированы на единой горизонтальной оси с возможностью поворота относительно нее, при этом опорные элементы, смонтированные на этой оси выполнены разноразмерными.

Существенными недостатками такого устройства являются:

- устройство не обладает универсальностью и предназначено для захвата и транспортирования пакетов и штучных грузов только прямоугольной формы;

- наличие у устройства опорных элементов, выполненных подпружиненными относительно стоек, и отсутствие приспособления для синхронного поворота опорных элементов для освобождения груза не позволяет транспортировать устройство при освобождении его от груза вертикально вверх при работе устройства в ограниченном пространстве.

Известно грузозахватное устройство для грузов с несущим поясом (А.с. СССР №821383, МПК В66С 1/32), содержащее корпус с шарнирно закрепленными на нем стойками, связанными с помощью рычагов с двумя штангами, расположенными в корпусе, подпружиненные подвижные подхватные лапы, закрепленные на стойках, и механизм поворота подхватных лап, при этом каждая штанга выполнена с продольным пазом и снабжена упором и втулкой, свободно расположенной на штанге, один торец втулки взаимодействует с упором, а другой - с подпружиненной поворотной защелкой, размещенной в пазу штанги, причем один конец защелки упирается в дно паза, а другой имеет скос, взаимодействующий с корпусом, при этом штанга выполнена с возможностью продольного перемещения, на втулке закреплены подъемные петли механизма поворота подхватных лап, а на торцах стоек расположены ограничители, контактирующие с подвижными подхватными лапами.

Основным недостатком данного устройства является то, что для захвата груза за несущий пояс снизу стойки, шарнирно закрепленные на корпусе, в верхней его части, должны быть максимально разведены синхронно в стороны относительно вертикальной оси устройства. При этом расстояние между стойками в зоне расположения подхватных лап увеличивается значительно по сравнению с расстоянием между стойками в верхней части устройства в транспортном его положении.

Увеличивающиеся наружные габариты устройства при захвате груза исключают возможность использования данного устройства при работе с грузами, находящимися в ограниченном пространстве.

Известно устройство для переноса пакета изделий (А.с. СССР №1421665, МПК В66С 1/32), принятое за прототип.

Устройство содержит траверсу с полыми стойками, внутри которых смонтированы с возможностью вертикального перемещения по направляющим ползуны, взаимодействующие с подхватными лапами, и приспособление для синхронного перемещения захватных лап навстречу друг другу. Приспособление включает П-образную рамку, охватывающую траверсу со стойками и подпружиненную относительно стоек и траверсы, грузовую серьгу, прикрепленную к горизонтальному элементу П-образной рамки, звенья шарнирно-рычажного механизма, закрепленного на вертикальных элементах П-образной рамки, взаимодействующие с вертикальными направляющими, которые перемещают подхватные лапы в горизонтальном направлении.

При подъеме грузовой серьги подхватные лапы перемещаются навстречу друг другу и производят захват изделий, при опускании серьги лапы расходятся, изделия освобождаются.

Недостатками такого устройства являются:

- конструкция устройства не обеспечивает надежный захват и транспортировку грузов, имеющих цилиндрическую форму, т.к. стойки устройства расположены относительно друг друга попарно параллельно;

- устройство отличается сложной кинематикой механизмов и сложностью в изготовлении;

- расположение П-образной рамки устройства, охватывающей траверсу со стойками снаружи, значительно увеличивает габариты устройства в ширину, что затрудняет или делает невозможной работу его с грузами, расположенными в стесненных условиях.

Задачей настоящего изобретения является создание грузозахватного устройства простой и надежной конструкции, обеспечивающей возможность захвата вертикальных емкостей цилиндрической формы в стесненных условиях, особенно емкостей заполненных опасными веществами.

Поставленная задача решается тем, что в предлагаемом грузозахватном устройстве, содержащем траверсу с полыми стойками, внутри которых размещены ползуны, взаимодействующие с захватными лапами, и приспособление для синхронного перемещения захватных лап, включающее установленную с возможностью ограниченного вертикального перемещения П-образную рамку, вертикальные элементы П-образной рамки размещены внутри полых стоек и жестко связаны с ползунами, имеющими скосы для взаимодействия с L-образными захватными лапами, выполненными в виде одноплечих рычагов, шарнирно установленных на стойках и прикрепленных к этим стойкам опорными носками через пружины растяжения.

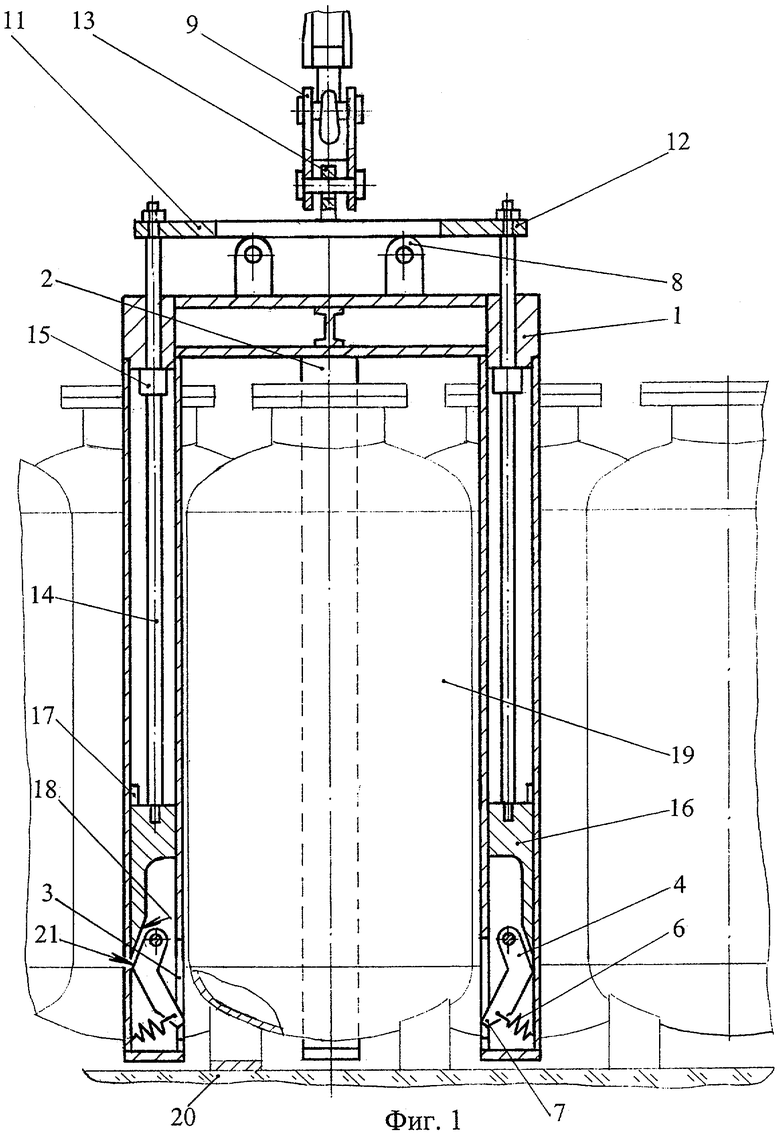

На фиг.1 показан общий вид устройства в момент постановки и подъема устройства без груза.

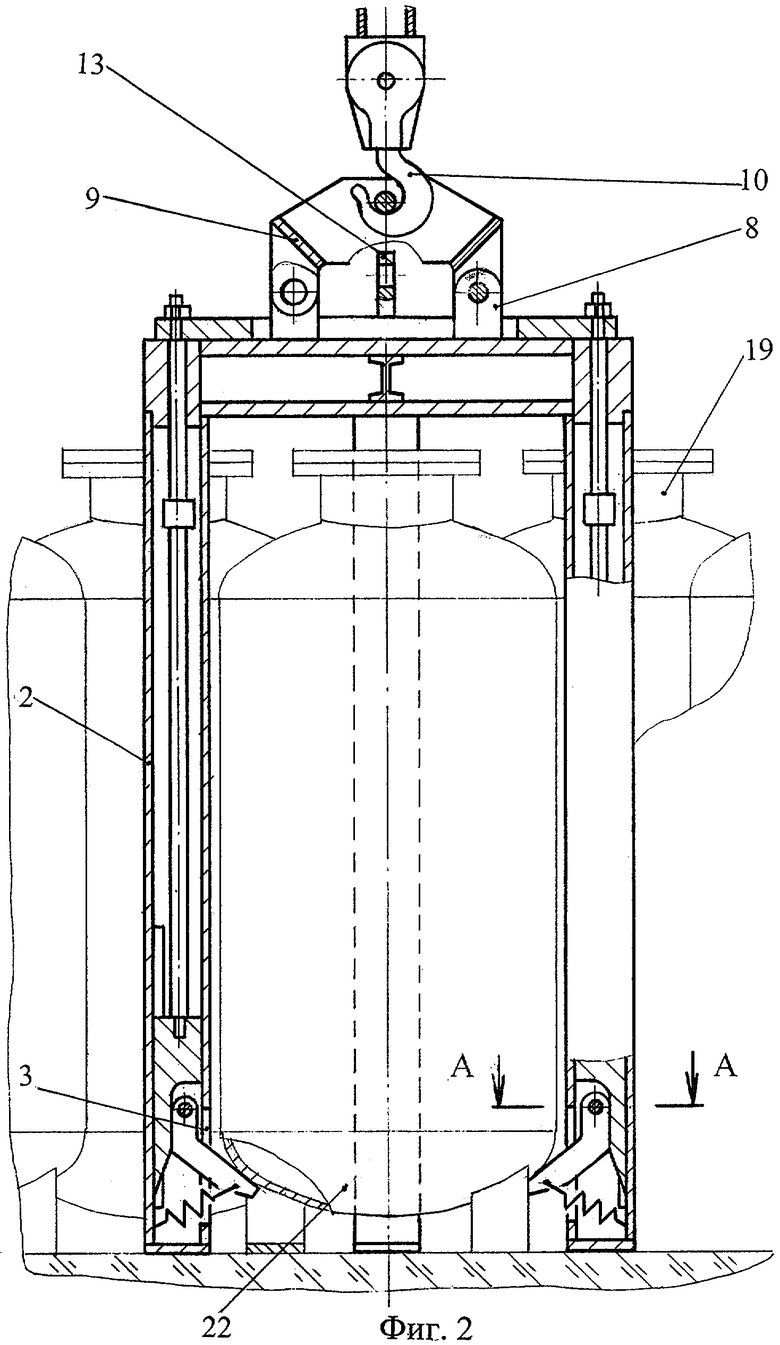

На фиг.2 показан общий вид устройства в момент подъема груза.

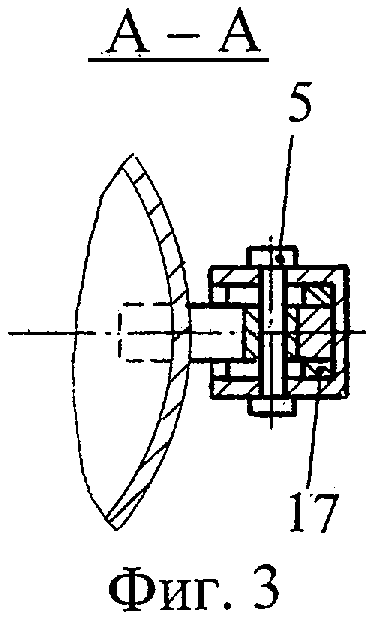

На фиг.3 - сечение А-А на фиг.2.

Устройство содержит траверсу 1 с вертикальными полыми стойками 2, окна 3 в зоне нижних концов стоек, захватные лапы 4, шарнирно установленные на осях 5 и подпружиненные пружинами 6 относительно стоек 2.

Каждая захватная лапа 4 выполнена в виде L-образного одноплечего рычага с опорным носком 7.

Под действием пружин 6 в свободном состоянии захватные лапы 4 занимают положение, при котором они полностью размещаются внутри стоек 2.

На траверсе 1, в верхней ее части, жестко закреплены грузоподъемные ушки 8, предназначенные для подъема траверсы 1 с помощью грузовой подвески 9 грузоподъемным приспособлением 10.

Приспособление 11 для синхронного перемещения захватных лап 4 выполнено в виде П-образной рамки и содержит горизонтальную балку 12 с грузоподъемными скобами 13 для подъема П-образной рамки грузоподъемным приспособлением 10, вертикальные элементы 14 с ограничителями вертикального перемещения 15, ползуны 16, установленные в вертикальных направляющих 17 стоек 2 и выполненные со скосом 18 в нижней части, взаимодействующим с захватной лапой 4.

Ползуны 16 жестко связаны с вертикальными элементами 14.

Грузозахватное устройство работает следующим образом.

На одну из вертикальных емкостей 19 цилиндрической формы, установленных рядами с минимальными расстояниями между рядом стоящими емкостями, сверху опускают застропованное на подвеску 9 за скобы 13 устройство до тех пор, пока стойки 2 не коснутся основания 20, на котором установлена емкость 19 (см. фиг.1). При этом П-образная рамка 11 занимает крайнее верхнее положение, а траверса 1 со стойками 2 опущена вниз до упора в ограничители вертикального перемещения 15. В этом положении ползуны 16 находятся выше подхватных лап 4, а подхватные лапы под действием пружин 6 прижаты к стойкам 2 и не препятствуют постановке устройства сверху на емкость 19.

После касания устройства стойками 2 основания 20 П-образная рамка 11 под действием собственного веса опускается вниз до соприкосновения горизонтальной балки 12 с траверсой 1, при этом каждый ползун 16, перемещаясь синхронно по направляющим 17, скосом 18 воздействует на поверхность 21 захватной лапы 4, поворачивает лапу на оси 5 относительно стойки 2, преодолевая усилие пружины 6, расклинивает и жестко фиксирует лапу от проворота в обратном направлении. Этим самым обеспечивается захват емкости 19 под нижнее днище 22.

Затем подвеску 9 перецепляют на грузоподъемные ушки 8 траверсы 1 и осуществляют подъем вверх траверсы 1 с емкостью 19 для транспортировки ее к месту назначения.

Перемещенную емкость 19 устройством опускают на основание 20, перецепляют подвеску 9 на грузоподъемные скобы 13 П-образной рамки 11 и осуществляют подъем ее грузоподъемным приспособлением 10.

При этом вертикальные элементы 14 П-образной рамки 11 перемещаются вверх до соприкосновения ограничителей вертикального перемещения 15 с траверсой 1.

Ползуны 16 выходят из соприкосновения с захватными лапами 4, которые под действием пружин 6 занимают положение внутри стоек 2 и не препятствуют перемещению устройства вверх относительно емкости 19.

При дальнейшем подъеме П-образной рамки 11 поднимается и траверса 1. Для захвата и транспортировки следующей емкости цикл повторяют.

Данное устройство позволяет осуществлять захват под нижнее днище в стесненных условиях вертикальных емкостей цилиндрической формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ ЗАХВАТ РОДОВИКОВА | 2009 |

|

RU2394747C1 |

| Способ и устройство для аварийного извлечения из пенала кантователя пучка твэлов | 2015 |

|

RU2623424C1 |

| Захватное устройство для труб | 1980 |

|

SU952720A1 |

| Устройство для переноса пакета изделий | 1986 |

|

SU1421665A1 |

| Грузозахватное устройство | 1983 |

|

SU1141064A1 |

| Автоматический захват для штучных грузов | 1981 |

|

SU1013386A1 |

| Устройство для автоматического захвата и транспортировки длинномерных осесимметричных деталей | 2020 |

|

RU2756450C1 |

| Захватно-разделительное устройство | 1981 |

|

SU1000373A1 |

| Грузозахватное устройство | 1976 |

|

SU763233A1 |

| Грузозахватное устройство для монтажа строительных конструкций | 1974 |

|

SU557034A1 |

Изобретение относится к области подъемно-транспортного оборудования, а именно к грузозахватным устройствам. Грузозахватное устройство содержит траверсу с полыми стойками, внутри которых размещены ползуны, взаимодействующие с захватными лапами, приспособление для синхронного перемещения захватных лап, включающее установленную с возможностью ограниченного вертикального перемещения П-образную рамку. Вертикальные элементы П-образной рамки размещены внутри полых стоек и жестко связаны с ползунами, имеющими скосы для взаимодействия с L-образными захватными лапами. L-образные захватные лапы выполнены в виде одноплечих рычагов, шарнирно установленных на стойках и прикрепленных к ним опорными носками через пружины растяжения. Достигается упрощение конструкции и возможность захвата емкостей в стесненных условиях. 3 ил.

Грузозахватное устройство, содержащее траверсу с полыми стойками, внутри которых размещены ползуны, взаимодействующие с захватными лапами, и приспособление для синхронного перемещения захватных лап, включающее установленную с возможностью ограниченного вертикального перемещения П-образную рамку, отличающееся тем, что вертикальные элементы П-образной рамки размещены внутри полых стоек и жестко связаны с ползунами, имеющими скосы для взаимодействия с L-образными захватными лапами, выполненными в виде одноплечих рычагов, шарнирно установленных на стойках и прикрепленных к последним опорными носками через пружины растяжения.

| Устройство для переноса пакета изделий | 1986 |

|

SU1421665A1 |

| Захват для пакетов штабельных грузов | 1972 |

|

SU619442A1 |

| Грузозахватное устройство | 1976 |

|

SU763233A1 |

| DE 10256054 А, 17.06.2004. | |||

Авторы

Даты

2007-09-20—Публикация

2006-01-30—Подача