Изобретение относится к коксохимическому производству, в частности к средствам для транспортирования раскаленного и охлажденного кокса, а именно к тушильным вагонам.

Известен тушильный вагон, имеющий раму ходовой части, размещенный на ней кузов с затвором для выпуска кокса, опорные узлы для поворота кузова и механизм опрокидывания кузова с силовым устройством.

Основным недостатком такой конструкции можно считать следующее.

При решении вопроса вместимости кузова, применительно к печам повышенного объема, высота кузова вынужденно увеличивается, т.к. ширина печи, ширина железнодорожной колеи и размещение последней относительно батареи коксовых печей и коксовой рампы, как правило, существенно не изменяются. В результате при повороте кузова (увеличенной высоты) с коксом, его центр тяжести перемещается в сторону коксовой рампы относительно ходовой части вагона и вызывает неустойчивость вагона в целом. В рвязи с этим требуется принимать дополнительные меры по обеспечению устойчивости вагона при выгрузке кокса из него, например путем установки соответствующего балласта (контргруза) на ходовой части вагона со стороны, обратной затвору. Это удаляет центр тяжести кузова от его опорных узлов. Поворот груженного кузова вокруг края рамы и наличие балласта вызы4J О СП

СЛ VI

вают при выгрузке кокса из него односторонние нагрузки на раму ходовой части от всей массы кузова с коксом, в связи с чем рама претерпевает сложные деформации и должна выполняться повышенной металлоемкости, сложности и прочности.

Цель изобретения - повышение надежности вагона.

Поставленная цель достигается в вагоне тушильном, содержащем раму ходовой части, размещенный на ней кузов с затвором для выпуска кокса, опорные узлы для поворота кузова и механизм опрокидывания кузова с силовым устройством, тем, что он снабжен дополнительными опорами, размещенными под днищем кузова, неподвижно закрепленными относительно рамы ходовой части, при этом опорные узлы вынесены за раму и закреплены на кузове со стороны затвора, а механизм опрокидывания снабжен приводными рычагами для кузовавагона,кинематически взаимосвязанными с силовым устройством; дополнительные опоры выполнены в виде горизонтальных брусьев, закрепленных на раме ходовой части перпендикулярно ее продольной оси, один конец которых размещен под зоной центра тяжести и имеет радиальное закругление, обращенное кднищу кузова, а второй - со стороны, противоположной затвору; опорные узлы выполнены в виде роликов, оси которых параллельны продольной оси вагона, шарнирно установлены в корпусах, которые шарнирно закреп- лены на кузове вагона, причем оси шарниров корпусов размещены перпендикулярно продольной оси вагона; приводные рычаги шарнирно установлены на раме ходовой тележки вагона со стороны затвора, одни плечи которых шарнирно закреплены на торцах кузова вагона за центром тяжести кузова в горизонтальном направлении от затвора, а вторые плечи приводных рычагов шарнирно соединены с силовым устройством, при этом, силовое устройство выполнено в виде гидроцилиндров, шарнирно установленных по обе стороны кузова на раме ходовой части со стороны, противоположной затвору.

Преимуществе1 предложенного решения достигается следующими конструктивными особенностями:

1) опорные узлы для поворота кузова закреплены на нем и вынесены за раму ходовой части вагона (со стороны затвора) для взаимодействия с внешней связью - например, горизонтальной площадкой коксовой рампы. Это увеличивает расстояние от опорного узла до центра тяжести кузова, что повышает устойчивость кузова при опрокидывании, а также распределяет весь вес кузова с коксом примерно пополам (зависит от геометрических размеров); одну половину веса - на ходовую часть вагона, а вторую

- на внешнюю связь - специальную горизонтальную площадку коксовой рампы. Таким образом, при опрокидывании кузова, на раму действует нагрузка примерно в два раза меньше, чем в прототипе.

Уменьшение нагрузки на раму повышает ее надежностьь и долговечность, позволяет уменьшить металлоемкость.

2) Механизм опрокидывания выполнен с направляющими элементами для поднимаемой части кузова. Это обеспечивает требуемое направление движения кузова при его опрокидывании и постоянное место выгрузки кокса, т.к. цапфы кузова движутся по дуге радиуса поворота рычага.

3) Механизм опрокидывания содержит дополнительные опоры, размещенные под днищем и заканчивающиеся (со стороны затвора) на участке между опорными узлами кузова и местами крепления силовых устройств.

Это позволяет осуществлять наклоны кузова для опускания его опорных узлов на горизонтальную площадку коксовой рампы перед выгрузкой кокса на нее или подъем

опорных узлов после разгрузки вагона.

4) Опорных узлов для поворота кузова имеется два.

Это обеспечивает устойчивое опирание кузова о внешнюю связь.

5) Опорные узлы кузова размещены под его днищем (под зоной затвора). Это обеспечивает компактность вагона, т.к. опорные узлы не выходят за габариты днища в плане,

6)Опорные узлы содержат корпусы, в которых шарнирно установлены опорные

ролики таким образом, что ось шарниров параллельна продольной оси вагона. Это обеспечивает минимальное сопротивление перемещению опорного узла кузова по го- ризонтальной площадке внешней связи, например на рампе, при опрокидывании и возврате кузова.

7)Корпуса опорных узлов закреплены на кузове шарнирно, причем ось шарнира

перпендикулярна продольной оси вагона и размещена в средней части корпуса опорного узла. Это обеспечивает самоустанавлива- емость опорных узлов относительно горизонтальной площадки внешней связи, а

следовательно и нормальный контакт роликов с ней.

8)Направляющие элементы механизма опрокидывания кузова выполнены в виде приводных рычагов, присоединенных шарнирно к торцам кузова. Это обеспечивает простоту конструкции,

9)Приводные рычаги закреплены шар- нирно относительно ходовой части на той ее стороне, где расположены опорные узлы для поворота кузова. Это способствует уменьшению горизонтальных перемещений опорных узлов кузова по горизонтальной площадке внешней связи.

10)Приводные рычаги механизма опрокидывания кузова выполнены таким образом, что с торцем кузова соединено арнирно нижнее плечо рычага, а верхнее плечо смещено вдоль вагона в сторону от кузова и шарнирно соединено со штоком силового устройства, например гидроцилиндра. Это обеспечивает компактную компановку названных элементов.

11)Шарнирное закрепление силового устройства (гидроцилиндра) относительно ходовой части вагона с той стороны, где нет затвора, обеспечивает рациональное его расположение с точки зрения направления его усилия, т.к. в этом случае направление его усилия максимально совпадает с направлением перемещений шарнира, соединяющего его с рычагом.

12)Шарнирные соединения приводных рычагов механизмов опрокидывания с торцевыми стенками кузова размещены за центральной зоной рамы ходовой части вагона и за центром тяжести вагона (в горизонтальном направлении от затвора). Это обеспечивает устойчивость кузова при его наклоне перед опрокидыванием, т.к. возникает момент от силы тяжести кузова относительно шарнирных соединений его с приводными рычагами.

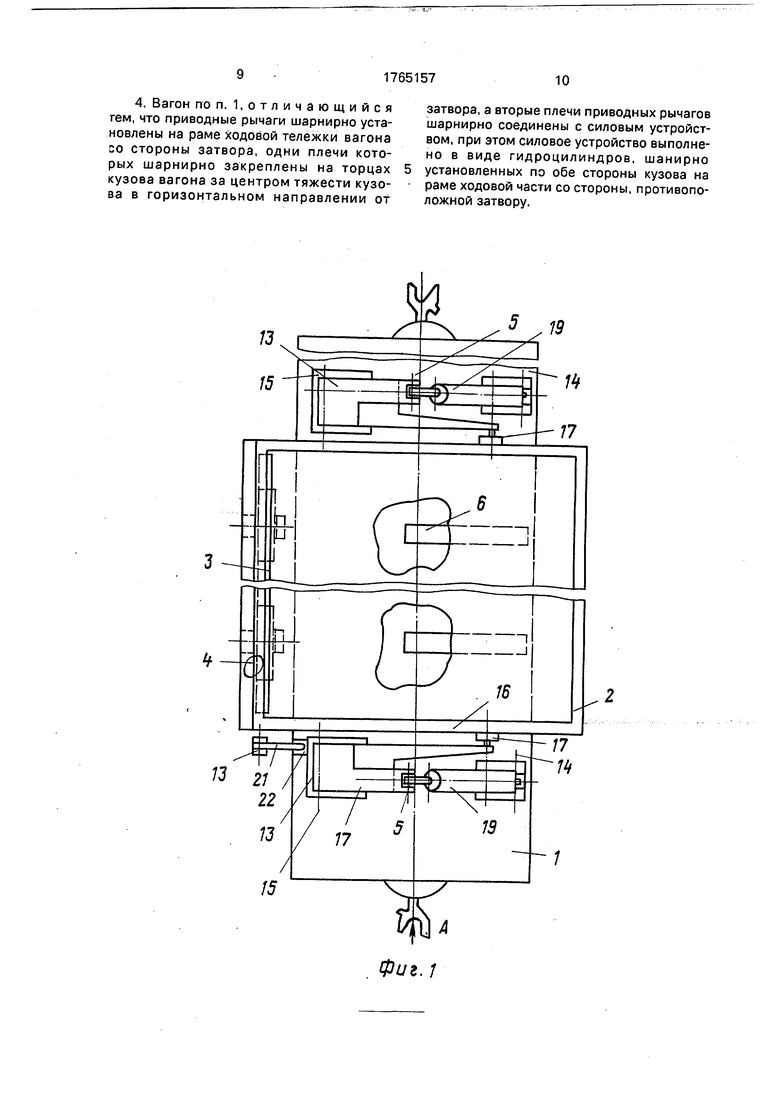

13)Дополнительные опоры для кузова выполнены в виде брусьев, расположенных горизонтально поперек вагона и неподвижно закрепленных относительно ходовой его части. Это обеспечивает устойчивое положение днища, а следовательно, и всего кузова на них при движении вагона,

14)В транспортных опорах угол каждого бруса, обращенный к днищу кузова, закруглен в вертикальной плоскости. Это обеспечивает возможность наклона кузова до положения, при котором обеспечивается контакт его опорных узлов с горизонтальной площадкой коксовой рампы, и регламентирует напряжение между днищем кузова и дополнительными опорами (брусьями).

15)Концы брусьев с закруглениями размещены под зоной центра тяжести кузова. Это обеспечивает минимальную нагрузку на силовом устройстве при наклоне кузова перед опрокидыванием.

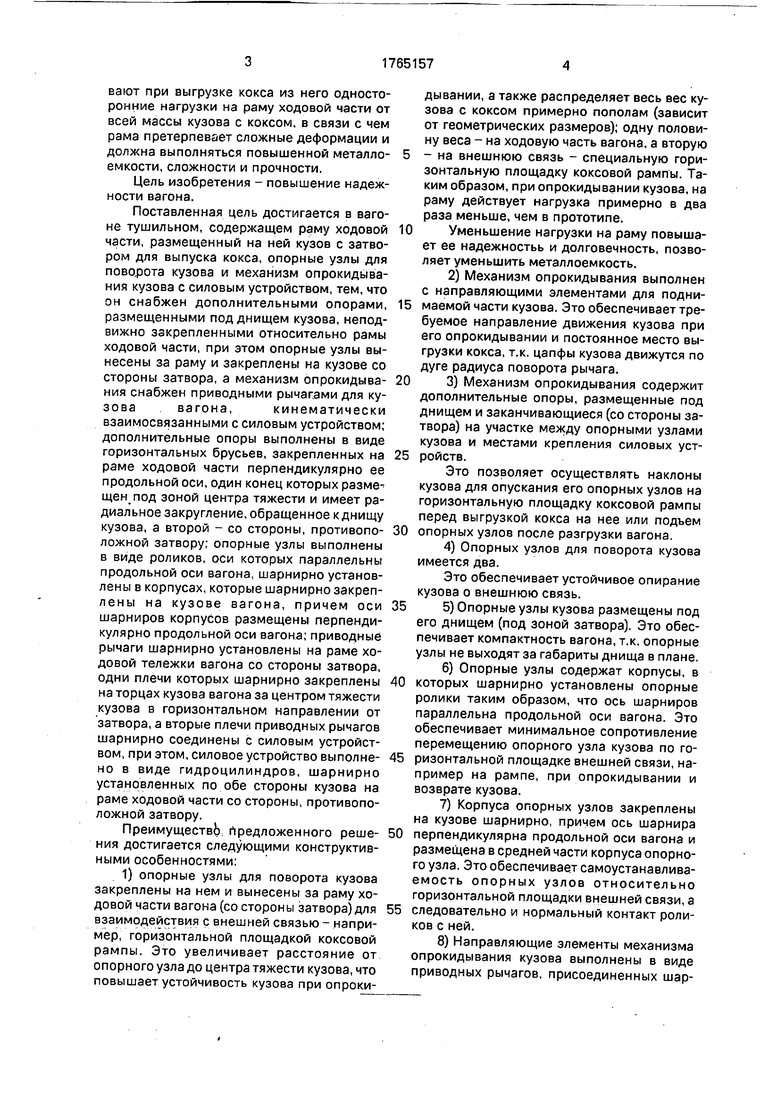

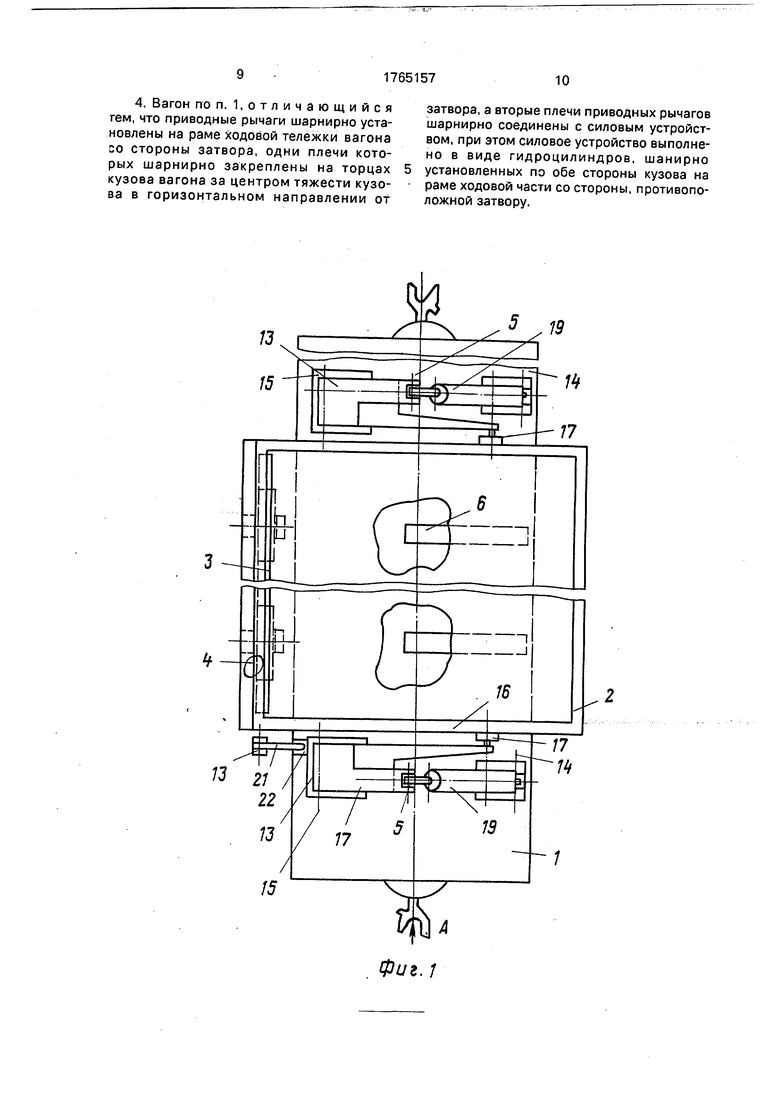

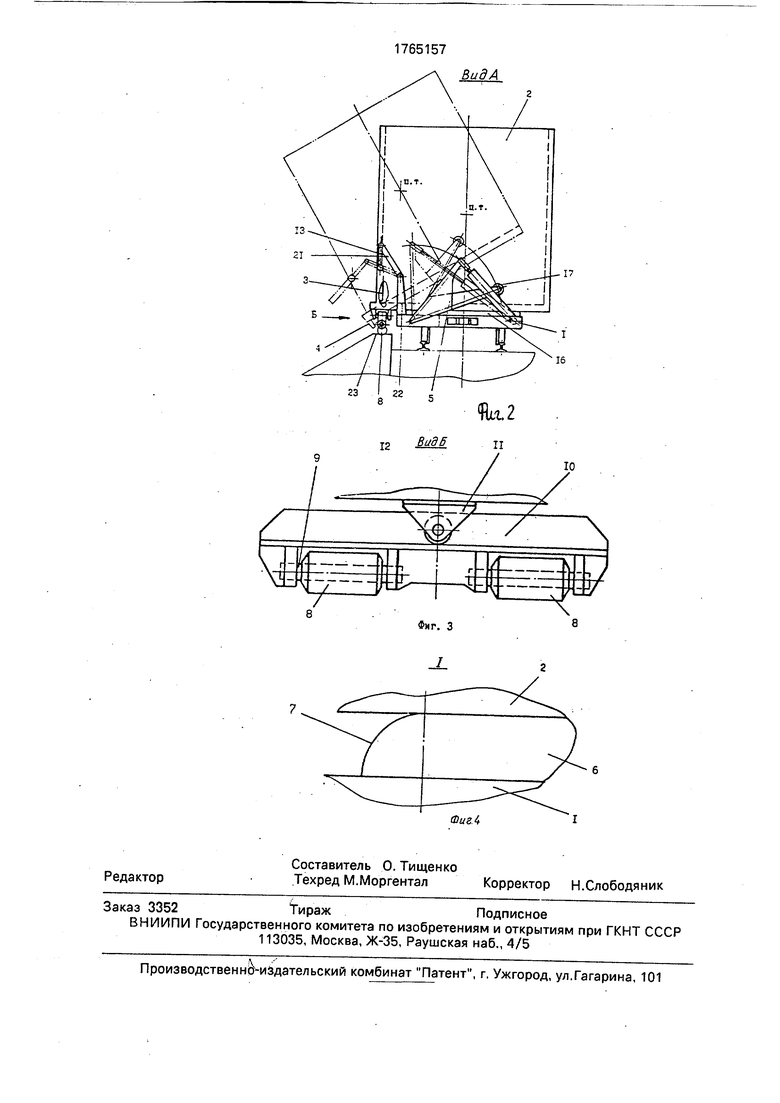

На фиг. 1 изображен предлагаемый тушильный вагон, план; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2; на фиг. 4 - узел I на фиг.

2.

Тушильный вагон содержит раму 1 ходовой части, размещенный на ней кузов 2 с затвором 3 для выпуска кокса, опорные узлы 4 для поворота кузова и механизм опроки0 дывания 5 кузова с силовым устройством.

На раме 1 ходовой части под днищем кузова неподвижно закреплены дополнительные опоры, выполненные в виде горизонтальных брусьев 6. Брусья закреплены

5 на раме перпендикулярно ее продольной

оси. Один конец брусьев 6 размещен под

зоной центра тяжести и имеет радиальное

закругление 7, обращенное к днищу кузова,

а второй - со стороны, противоположной

0 затвору 3.

Опорные узлы 4 для поворота кузова 2 выполнены в виде роликов 8, оси 9 которых параллельны продольной оси вагона, установленных в корпусах 10. Корпусы 10 по5 средством шарниров 11 закреплены на кузове 2 вагона, причем оси 12 шарниров 11 корпусов 10 размещены перпендикулярно продольной оси вагона.

Механизм опрокидывания кузова снаб0 жен приводными рычагами 13, кинематически взаимосвязанными с силовым устройством. Приводные рычаги 13 установлены на раме 1 ходовой тележки вагона посредством шарниров 14 и 15. Одни плечи 16

5 рычагов 10 посредством цапф 17 шарнирно закреплены на торцах кузова 2 вагона за центром тяжести кузова в горизонтальном направлении от затвора 3. Вторые плечи 18 рычагов 10 шарнирно соединены с силовым

0 устройством. Силовое устройство выполнено в виде гидроцилиндров 19, шарнирно установленных по обе стороны кузова 2 на раме 1 ходовой части со стороны, противоположной затвору 3.

5 Затвор 3 посредством приводного рычага 20 и тяги 21 взаимосвязан со стойкой 22, жестко закрепленной на раме 1.

Для опорных узлов 4 кузова 2 коксовая рампа снабжена горизонтальной опорной

0 площадкой 23.

Вагон тушильный работает следующим образом.

При выдаче кокса из печи в вагон, во время его транспортирования и во время

5 тушения кокса кузов 2 вагона лежит на горизонтальных брусьях 6 дополнительных опор. Такое же положение кузов 2 занимает и после подъезда к коксовой рампе перед выгрузкой кокса на нее.

Затем включается механизм опрокидывания 5 кузова 2. Рабочая жидкость подается в поршневые полости гидроцилиндров 19, штоки гидроцилиндров двигаются и поворачивают плечи 18 рычагов 10. Одновре- менно поворачиваются и плечи 16 рычагов 10. Поскольку они соединены шарнирно с цапфами 17 кузова 2, то цапфы 17 следуют за плечами 16 рычага 10. Центр тяжести кузова, как было отмечено выше, размещен над закруглениями 7 брусьев 6. Поэтому в начальный момент поворота рычагов 10 кузов наклоняется, опираясь днищем на закругления 7 брусьев 6 до тех пор, пока ролики 8 опорных узлов 4 не коснутся гори- зонтальной площадки 23 на коксовой рампе. Этот наклон кузова 2 происходит при минимальных условиях в механизме опрокидывания 5, так как кузов 2 почти уравновешен относительно точки качания - закруглений 7 брусьев 6 дополнительных опор. После этого, по мере выдвижения штока гидроцилиндра 19, рычаги 10 продолжают поворачиваться, увлекая за собой цапфы 17 вместе с кузовом 2. При этом днище кузова 2 отходит от закруглений 7 брусьев 6 и начинает поворачиваться уже вокруг роликов 8 опорных узлов 4 на горизонтальной площадке 23 коксовой рампы до тех пор, пока шток гидроцилиндра 19 не совершит свой полный ход. При этом на раму 1 действует только часть всей силы тяжести кузова (примерно половина), поскольку опорные узлы 4 кузова 2 опираются не на раму 1, а на внешнюю связь - горизонтальную площад- ку 23 коксовой рампы. Нагрузка эта также действует только на среднюю часть рамы 1, поскольку в этой зоне проходит траектория движения цапф 17 кузова 2.

При транспортном положении кузова 2 его затвор 3 находится в закрытом (вертикальном) положении.

Начало открывания затвора 3 обуславливается началом выдвижения штока гидроцилиндра 19. т.е. началом наклона кузова 2 в сторону рампы.

Происходит это потому, что затвор 3 и его рычаг 13 перемещаются совместно с кузовом 2, а стойка 22 на раме 1 удерживает с помощью тяги 21 конец рычага 13 на посто- янном расстоянии от стойки 22. По мере опрокидывания кузова 2 открывание затвора 3 продолжается до тех пор, пока кузов 2 не остановится. По мере открывания затвора 3 производится выгрузка кокса.

После выгрузки кокса на рампу рабочая жидкость подается в штоковые полости гидроцилиндров 19, рычаги 10 возвращаются в исходное положение, увлекая за собой цапфы 17 совместно с кузовом 2. Происходит

поворот кузова 2 вокруг опорных роликов 8 на горизонтальной площадке 23 коксовой рампы до тех пор, пока днище кузова 2 не войдет в контакт с закруглениями 7 брусьев 6.

С этого момента ролики 8 опорных узлов 4 отходят от горизонтальной площадки 23 коксовой рампы и происходит опускание кузова 2 по закруглениям 7 до полной установки кузова 2 на брусья 6. После этого вагон готов к приему кокса.

Технико-экономические преимущества заявляемого тушильного вагона по сравнению с прототипом заключаются в повышении устойчивости вагона и в уменьшении нагрузок на раму ходовой части при выгрузке кокса из вагона. Все это приводит к повышению надежности и долговечности и уменьшению металлоемкости.

Конструктивные отличия позволяют снизить нагрузку на раму и рельсы железнодорожного пути при опрокидывании кузова примерно в 2 раза с обеспечением требуемой устойчивости тушильного вагона и обеспечить более благоприятный характер нагрузок.

Формула изобретения

1.Тушильный вагон, содержащий раму ходовой части, размещенный на ней кузов с затвором для выпуска кокса, опорные узлы для поворота кузова и механизм опрокидывания кузова с силовым устройством, отличающийся тем, что, с целью повышения его надежности, он снабжен дополнительными опорами, размещенными под днищем кузова, неподвижно закрепленными относительно рамы ходовой части, при этом опорные узлы вынесены за раму и закреплены на кузове со стороны затвора, а механизм опрокидывания снабжен приводными рычагами для кузова вагона, кинематически взаимосвязанными с силовым устройством.

2.Вагон поп. 1,отличающийся тем, что дополнительные опоры выполнены в виде горизонтальных брусьев, закрепленных на раме ходовой части перпендикулярно ее продольной оси, один конец которых размещен под зоной центра тяжести и имеет радиальное закругление, обращенное к днищу кузова, а другой - со стороны, противоположной затвору.

3.Вагон по п. 1,отличающийся тем, что опорные узлы выполнены в виде роликов, оси которых параллельны продольной оси вагона, шарнирно установленных в корпусе, которые шарнирно закреплены на кузове вагона, причем оси шарниров корпусов размещены перпендикулярно продольной оси вагона.

4. Вагон по п. 1,отличающийся гем, что приводные рычаги шарнирно установлены на раме ходовой тележки вагона со стороны затвора, одни плечи которых шарнирно закреплены на торцах кузова вагона за центром тяжести кузозатвора, а вторые плечи приводных рычагов шарнирно соединены с силовым устройством, при этом силовое устройство выполнено в виде гидроцилиндров, шанирно установленных по обе стороны кузова на раме ходовой части со стороны, противопо

| название | год | авторы | номер документа |

|---|---|---|---|

| Тушильный вагон | 1990 |

|

SU1730121A1 |

| Установка для приема кокса из коксовых печей | 1990 |

|

SU1701725A1 |

| УСТАНОВКА ДЛЯ ОБСЛУЖИВАНИЯ КОКСОВЫХ ПЕЧЕЙ | 1973 |

|

SU382669A1 |

| ВАГОН КОКСОТУШИЛЬНЫЙ | 1995 |

|

RU2128205C1 |

| Коксонаправляющая | 1989 |

|

SU1689392A1 |

| ВАГОН-ХОППЕР | 2012 |

|

RU2518522C2 |

| Коксотушильный вагон | 1990 |

|

SU1775461A1 |

| Коксовый трансферкар Чепурковского Б.М. | 1971 |

|

SU896054A1 |

| Коксонаправляющая | 1989 |

|

SU1736989A1 |

| КУЗОВ ПОЛУВАГОНА | 2003 |

|

RU2271292C2 |

Изобретение относится к коксохимической промышленности, в частности к тушильным вагонам для охлаждения кокса водой. Цель изобретения - повышение надежности вагона. Тушильный вагон содержит раму, установленную на две двухосные железнодорожные тележки. На раме свободно установлен кузов для кокса, опирающийся на нее посредством брусьев с закругленными концами, закрепленными на раме перпендикулярно колее вагона. Кузов кинематически связан с приводом для его опрокидывания посредством двуплечего рычага посредством цапфы. Ось вращения рычага шарнирно закреплена на раме ходовой части со стороны, противоположной цапфе, причем центр тяжести кузова находится между этими точками и по оси рамы, что обеспечивает равновесное положения кузова. Переднаяя стенка кузова имеет затвор для выгрузки кокса. Со стороны коксовой рампы под кузовом расположена дополнительная o nopai он ираТощаяся на площадку коксовой рампы при выгрузке кокса. 3 з.п. ф-лы, 4 ил. сл с

ва в горизонтальном направлении от ложной затвору.

/5

фиг.1

Фиг. 3

Фиг 4

| Патент США № 4053068, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-09-30—Публикация

1989-12-27—Подача