Изобретение относится к коксохимической технологии, в частности к способам получения угольных формовок.

Известны способы получения пластических угольных формовок путем прессования из газовых и слабоспекающихся углей, нагретых до температуры из размягчения. Однако указанные способы не обеспечивают необходимой эффективности.

Целью изобретения является повышение эффективности и упрощение способа. Это достигается тем, что нагретый уголь в,ыдерживают при температуре окружающей среды на 10-20°С ниже, чем температура угля, после чего подвергают |1вухстадийному прессованию, причем на первой стадии уголь под давлением 2-15 кг/см выдерживают 5-15 с с получением пластической угольной ленты, по толщине близкой к заданному размеру формовок, а на второй стадии из ленты прессуют отдельные формовки под небольшим давлением.

По предлагаемому способу нагретый до температуры размягчения уголь выдерживается без наложения давления и подвергается двухстадийному прессованию. На первой стадии прессования выдержанный без давления уголь прессуется под постоянным давлением для перехода его из сыпучего состояния в пластическую угольную ленту. На второй стадии прессования пластическая угольная лента переформовывается на формовки.

Продолжительность выдерживания угля без наложения давления и под давлением, а также величина давления прессования на обеих стадиях (от 2 до 15 кг/см) зависят от особенностей перерабатываемого угля.

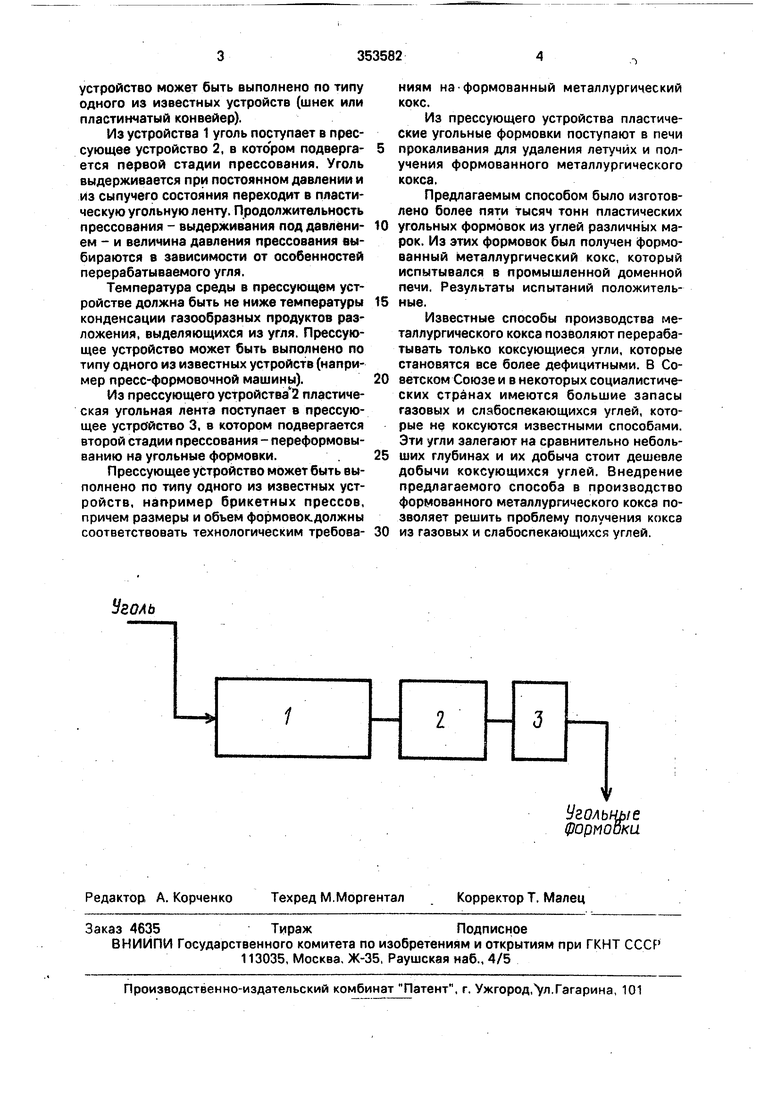

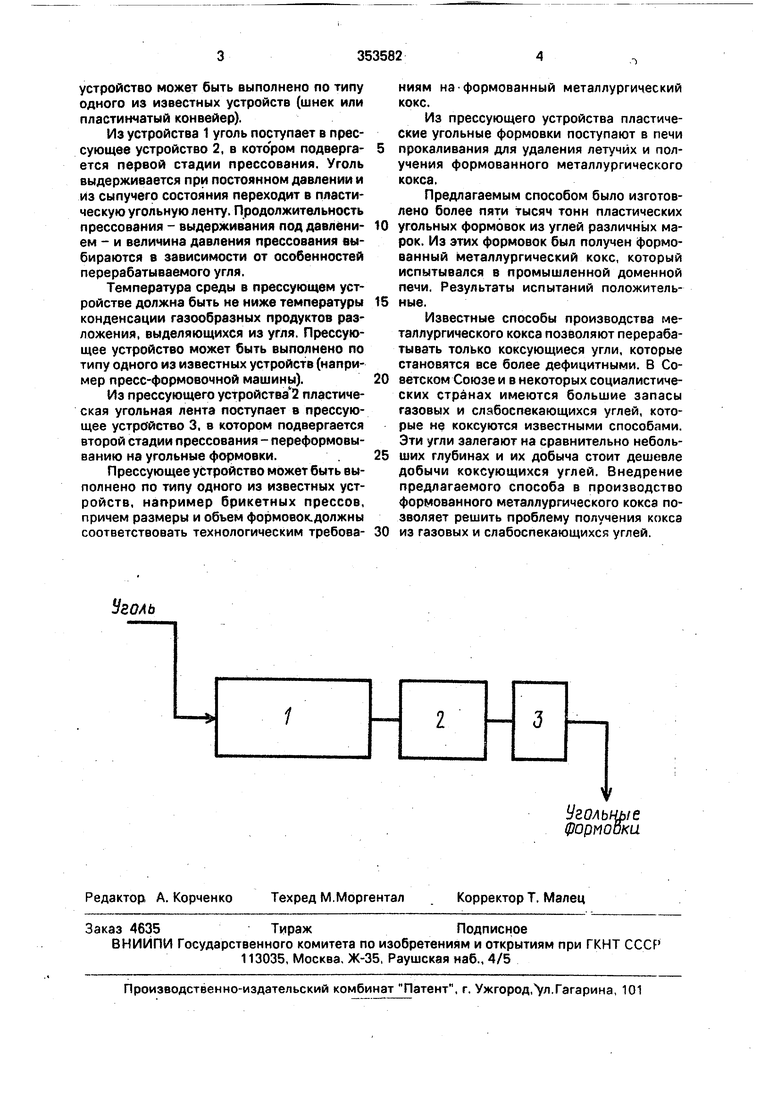

На чертеже показана принципиальная схема осуществления предлагаемого способа.

Уголь, нагретый до температуры размягчения, в сыпучем состоянии поступает в устройство 1, в котором выдерживается в течение заданного периода времени без наложения давления при температуре среды внутри устройства на 10-20°С выше температуры угля. Продолжительность выдерживания зависит от особенностей перерабатываемого угля. Выдерживающее

устройство может быть выполнено по типу одного из известных устройств (шнек или пластинчатый конвейер).

Из устройства 1 уголь поступает в прессующее устройство 2, в котором подвергается первой стадии прессования. Уголь выдерживается при постоянном давлении и из сыпучего состояния переходит в пластическую угольную ленту. Продолжительность прессования - выдерживания под давлением - и величина давления прессования выбираются в зависимости от особенностей перерабатываемого угля.

Температура среды в прессующем устройстве должна быть не ниже температуры конденсации газообразных продуктов разложения, выделяющихся из угля. Прессующее устройство может быть выполнено по типу одного из известных устройств (например пресс-формовочной машины).

Из прессующего устройства2 пластическая угольная лента поступает в прессующее устройство 3. в котором подвергается второй стадии прессования - переформовыванию на угольные формовки.

Прессующее устройство может быть выполнено по типу одного из известных устройств, например брикетных прессов, причем размеры и объем формовок.должны соответствовать технологическим требованиям на-формованный металлургический кокс.

Из прессующего устройства пластические угольные формовки поступают в печи

прокаливания для удаления летучих и получения формованного металлургического кокса.

Предлагаемым способом было изготовлено более пяти тысяч тонн пластических

угольных формовок из углей различных марок. Из этих формовок был получен формованный Металлургический кокс, который испытывался в промышленной доменной печи. Результаты испытаний положительные.

Известные способы производства металлургического кокса позволяют перерабатывать только коксующиеся угли, которые становятся все более дефицитными. В Советском Союзе и в некоторых социалистических странах имеются большие запасы газовых и слабоспекающихся углей, которые не коксуются известными способами. Эти угли залегают на сравнительно небольших глубинах и их добыча стоит дешевле добычи коксующихся углей. Внедрение предлагаемого способа в производство формованного металлургического кокса позволяет решить проблему получения кокса

из газовых и слабоспекающихся углей.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА | 1968 |

|

SU218808A1 |

| Способ получения формованного кокса | 1989 |

|

SU1765160A1 |

| Способ получения формованного угля | 1991 |

|

SU1838386A3 |

| Способ определения оптимальной температуры нагрева невспучивающегося угля перед формованием и устройство для его осуществления | 1985 |

|

SU1381391A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО КОКСА | 1972 |

|

SU356289A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ СЛАБОСПЕКАЮЩИХСЯУГЛЕЙ | 1973 |

|

SU394413A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО КОКСА | 2012 |

|

RU2516661C1 |

| Способ двухступенчатого коксования каменных углей | 1967 |

|

SU255904A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2456332C2 |

| Непрерывный способ получения кокса из слабоспекающихся углей | 1978 |

|

SU857222A1 |

Уголь

Авторы

Даты

1991-11-07—Публикация

1970-06-22—Подача