Изобретение относится к области нефтепереработки, в частности к технологии получения высокооктановых экологически чистых бензинов, соответствующих современным экологическим требованиям ЕВРО, без использования процессов глубокой переработки нефти, но с максимальным использованием ресурсов прямогонных бензиновых фракций нефти для получения бензинов с низким содержанием бензола, и может быть применено на предприятиях нефтеперерабатывающей и нефтехимической промышленности.

В соответствии с принятыми в Российской Федерации нормами содержание канцерогенного бензола в автобензинах не должно превышать 1 мас.% (бензины марок ЕВРО). Бензол и ароматические углеводороды являются наиболее токсическими соединениями, которые попадают в атмосферу при испарении бензина, а при работе автомобиля образуют канцерогены в выхлопных газах. В связи с этим для бензинов с улучшенными экологическими свойствами ЕВРО введены дополнительные параметры - содержание бензола не более 1 об.% и ароматических углеводородов не более 42 об.% для ЕВРО-3. Причем дальнейшее снижение бензола по сравнению с этой нормой всячески приветствуется. Поэтому разработка технологических процессов изготовления моторных топлив с низким содержанием бензола и высоким октановым числом является актуальной задачей.

Известен способ получения высокооктанового бензина (Патент РФ №2280062 опубл. 2006), согласно которому прямогонную гидроочищенную бензиновую фракцию подвергают каталитическому риформингу. Причем бензиновую часть реакционной смеси перед подачей в последний реактор разделяют на головную, среднюю и остаточную фракции, выкипающие в интервале НК-(85-95)°С, (85-95)-(150-155)°С и (150-155)°С-КК соответственно. Среднюю фракцию контактируют с алюмоплатиновым катализатором в последнем реакторе и смешивают головную и остаточную фракции с продуктом последнего реактора. При этом обеспечивается повышение выхода целевого продукта.

Однако указанный известный способ не обеспечивает получение бензина с низким содержанием бензола, несмотря на превалирование реакций изомеризации в последнем реакторе, тем не менее там происходит и реакция дегидроциклизации шестичленовых и более парафиновых углеводородов с образованием ароматики, что способствует образованию бензола и его гомологов.

Кроме того, учитывая условия известного процесса - повышенные давления и температуры, сама схема подачи фракций в последний реактор требует особых инженерно-конструктивных решений, что усложняет известный способ.

Также известен способ получения ароматических углеводородов и высококачественного моторного топлива (Патент РФ № 2155210, опубл. 2000), при котором жидкие продукты пиролиза подвергают гидростабилизации и разделению на фракции: 35-62°С, 62-105°С и 105-190°С. Фракцию 62-105°С отдельно или в смеси с выкипающей в пределах 62-110°С бензол-толуольной фракцией продуктов риформинга с содержанием последней в смеси до 90 мас.% подвергают последовательно гидрообессериванию, избирательному гидрокрекингу и изомеризации, доочистке и экстракции с выделением бензола, толуола и высокооктанового неароматического концентрата. Далее фракции 35-62°С и 105-190°С смешивают с неароматическим концентратом в оптимальном соотношении с получением высококачественного моторного топлива. Изобретение позволяет расширить ассортимент и увеличить выход целевой продукции, получить моторное топливо высокого качества с содержанием ароматических углеводородов ниже 45 мас.%, в том числе бензола ниже 0,4 об.%.

Однако указанный способ является сложным в реализации, требует многочисленных дополнительных операций, что не всегда возможно из-за особенностей наличия определенных процессов на большинстве нефтеперерабатывающих заводов.

Наиболее близким к предлагаемому техническому решению является способ получения высокооктанового экологически чистого моторного топлива (Патент РФ №2106389, опубл. 1998 г.), согласно которому продукты риформинга разделяют на три фракции: легкую Н.К. 62-65°С, среднюю (62-65)-(90-110)°С и тяжелую 110°С-К.К. Среднюю фракцию подвергают избирательному гидрокрекингу в присутствии катализатора, мас.%: оксид молибдена 3,5-12,5; цеолит - ZSM-5 или ZSM-8, или ZSM-11 в Н- или HLi-форме с силикатным модулем 4,0-20,0 мас.% 10,0-70,0; оксид бора 0,5-8,5; оксид алюминия - остальное. Продукты гидрокрекинга гидрируют и смешивают с легкой и тяжелой фракциями при следующем соотношении компонентов, мас.%: продукты гидрирования 20,0-30,0; легкая фракция 20,0-30,0; тяжелая фракция 45-55. Гидрокрекинг проводят при 280-400°С, давлении 1,5-5,0 МПа.

Указанным известным способом можно получить бензин с содержанием бензола 0,7 об.% и выше, т.е. его граница приближена к границе предельной концентрации, а значит при небольших отклонениях в рецептуре или в рекомендуемых режимах (а такое возможно при крупнотоннажном производстве) содержание бензола может выйти за рамки нормы.

Кроме того, еще одним недостатком является усложнение процесса из-за наличия дополнительной операции гидрокрекинга.

Технический результат, достигаемый предлагаемым техническим решением, заключается в упрощении реализации способа и в обеспечении получения бензина с концентрацией бензола, не превышающей 0,4 об.% при обеспечении достижения других характеристик, отвечающих требованиям стандартов ЕВРО.

Указанный технический результат достигается предлагаемым способом получения бензина стандартов ЕВРО, включающим перегонку сырой нефти с получением широкой прямогонной бензиновой фракции и каталитический риформинг, при этом, согласно изобретению, перед каталитическим риформингом дополнительно осуществляют вторичную ректификацию широкой прямогонной бензиновой фракции с выделением трех фракций, выкипающих в интервале температур: легкую Н.К. - 65°С, среднюю 65-105°С и тяжелую 105-180°С К.К., проводят гидроочистку указанной тяжелой фракции и подвергают ее каталитическому риформингу с выделением при этом катализата - дебутанизированного риформинг-бензина, который затем смешивают с легкой и средней фракциями при их следующем соотношении, масс.%:

Каталитический риформинг тяжелой фракции 105-180°C К.К. производят в присутствии алюмоплатинового катализатора при температуре 460-480°С и при давлении 4,0-4,5 МПа.

Дебутанизированный риформинг-бензин, полученный при каталитическом риформинге тяжелой фракции 105-180°С К.К., отбирают с низа стабилизационной колонны.

Достижение указанного технического результата обеспечивается за счет следующего.

Выделение при вторичной ректификации трех фракций, выкипающих в интервале температур: легкую (балластную) Н.К. - 65°С, среднюю 65-105°С и тяжелую 105-180°С К.К., обусловлено задачей по снижению количества бензола в конечном продукте. Легкая фракция Н.К.- 65°С не участвует в процессе реакции каталитического риформинга, т.е. не способна образовывать циклические продукты, а средняя фракция 65-105°С как раз способствует получению бензола, что нежелательно, поэтому эти обе фракции после ректификации отправляются непосредственно в парки компаундирования, как компоненты бензина.

Благодаря тому, что каталитическому риформингу подвергают тяжелую фракцию 105-180°С К.К., с выделением именно катализата - дебутанизированного риформинг-бензина - стабильного бензина, как одного из компонентов в последующей смеси фракций, обеспечивается получение моторного топлива с высоким октановым числом с минимальным количеством бензола.

Причем исследования показали, что моторное топливо-бензин с содержанием бензола ниже 0,4 об.% получается только при использовании указанных фракций в строго заявленном соотношении. При снижении предлагаемых количеств легкой и средней фракции возрастает количество катализата тяжелой фракции. А известно, что при каталитическом риформинге этой тяжелой фракции 105-180°С К.К. в риформинг-бензине содержится 46,4% парафинов в основном изостроения и из них порядка 52% идет на их превращение в ароматические соединения (бензол и его гомологи, толуол и его гомологи). Т.е. при этом будет возрастать количество бензола в бензине. При увеличении же количества легкой и средней фракции в смеси уменьшается количество катализата тяжелой фракции, что также является нежелательным процессом, т.к. снижаются антидетонационные характеристики бензина.

Каталитический риформинг тяжелой фракции 105-180°С К.К. производится в среде водорода при соблюдении следующих оптимальных технологических режимов: наличие алюмоплатинового катализатора, температуры 460-480°С и давлении 4,0-4,5 МПа.

Благодаря использованию в предлагаемом способе ресурсов прямогонных бензиновых фракций нефти для получения бензинов, обеспечивается упрощение способа с одновременным высоким качеством получаемого бензина.

Предлагаемый способ был реализован на одном из нефтеперерабатывающих предприятий России. При его осуществлении проводили следующие операции в нижеуказанной последовательности:

- в качестве углеводородного сырья была использована нефть с месторождений Западной Сибири со следующими показателями: содержание воды - 0,1 мас.%; плотность при +20°С - 830 кг/м3; вязкость кинематическая при +20°С - 5,8 мм2/с; содержание парафина - 4,3 мас.%; содержание серы до 1 мас.%;

- далее на установке первичной переработки нефти - блоке атмосферно-вакуумной трубчатки (АВТ) - осуществляли перегонку сырой нефти с получением широкой прямогонной бензиновой фракции (конструктивное выполнение блоков и установок, используемых для реализации предлагаемого способа, описано в ряде источников информации, в частности, в книге Суханов В.П. Каталитические процессы в нефтепереработке., М.: Изд-во «Химия», 1973 г.);

- затем проводили вторичную ректификацию указанной широкой бензиновой фракции с выделением трех фракций, выкипающих в интервале температур: легкую Н.К. - 65°С, среднюю 65-105°С и тяжелую 105-180°С К.К.;

- легкую Н.К. - 65°С и среднюю 65-105°С фракции направляли по отдельным трубопроводам в парк компаундирования в отдельные сборные емкости;

- а тяжелую фракцию 105-180°С К.К. направляли на блок предварительной гидроочистки с целью удаления сернистых соединений, являющихся ядом для катализатора риформинга, особенно сульфатная сера, приводящая к его необратимой дезактивации. Процесс гидроочистки осуществляли в среде водорода при заданном режиме на алюмокобальтмолибденовом катализаторе;

- затем гидроочищенное сырье направляли на блок каталитического риформинга, где в трех последовательно соединенных реакторах, заполненных алюмоплатиновым или другим катализатором в среде водорода при температурах 460-480°С и давлении 4,0-4,5 МПа, происходила дегидроциклизация, гидрокрекинг и изомеризация парафиновых углеводородов тяжелой фракции;

- с низа последнего аппарата блока каталитического риформинга - стабилизационной колонны отводили катализат - стабильный бензин (дебутанизированный риформинг-бензин);

- затем по отдельным трубопроводам в емкость смешения подавали легкую и среднюю фракции и указанный дебутанизированный риформинг-бензин из расчета: 35 мас.% легкой фракции (ее октановое число по моторному методу 65), 17 мас.% средней фракции (ее октановое число по моторному методу 62) и 48 мас.% дебутанизированного риформинг-бензина (его октановое число по моторному методу 86);

- после смешения указанных компонентов был получен бензин с октановым числом по исследовательскому методу (И.М.) 85 пунктов, с содержанием бензола 0,3% и с содержанием ароматических компонентов 29%. Для увеличения октанового числа в него можно добавлять антидетонаторы до 10% от смеси фракций: метил-трет-бутиловый эфир, монометиланилин и другие. При этом октановое число стало равным 95 (по И.М.). Полученное моторное топливо отвечает всем нормативным требованиям, в частности, требованиям к бензину марки ЕВРО-3.

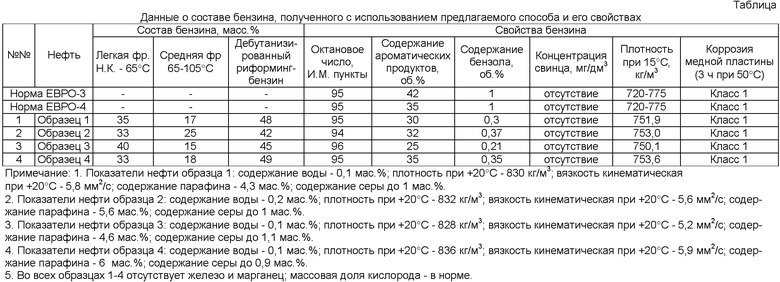

Предлагаемым способом были подготовлен бензин еще из трех видов нефтей. Данные приведены в таблице.

Данные, приведенные в таблице, показывают, что при реализации предлагаемого способа с использованием различных нефтей получаемые моторные топлива - бензины соответствуют показателям нормативных требований стандартов ЕВРО (в частности, содержание бензола должно быть не выше 1%). А кроме того, по сравнению с известными способами, обеспечивает гарантированно низкий показатель содержания бензола не превышающий 0,4 об.%. Вместе с этим при использовании заявляемого способа исключаются дополнительные операции деароматизации, которые часто используют в известных способах для понижения количества бензола в моторных топливах (бензинах). Это упрощает предлагаемый способ и делает его экономически привлекательным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2014 |

|

RU2572514C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2008 |

|

RU2389755C1 |

| Способ получения высокооктанового бензина | 1990 |

|

SU1737000A1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2007 |

|

RU2329294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2012 |

|

RU2487161C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШИРОКОЙ БЕНЗИНОВОЙ ФРАКЦИИ | 2005 |

|

RU2289610C1 |

| СПОСОБ ВЫДЕЛЕНИЯ КОНЦЕНТРАТА БЕНЗОЛ- И ТОЛУОЛОБРАЗУЮЩИХ КОМПОНЕНТОВ И СЫРЬЕВОЙ ФРАКЦИИ ДЛЯ ПРОИЗВОДСТВА ЭКОЛОГИЧЕСКИ ЧИСТОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1995 |

|

RU2092521C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2009 |

|

RU2418844C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 2016 |

|

RU2640043C1 |

Изобретение относится к области нефтепереработки, в частности к технологии получения высокооктановых экологически чистых бензинов. Изобретение касается способа получения бензина стандартов ЕВРО, включающий перегонку сырой нефти с получением широкой прямогонной бензиновой фракции и каталитический риформинг, при этом перед каталитическим риформингом дополнительно осуществляют вторичную ректификацию широкой прямогонной бензиновой фракции с выделением трех фракций, выкипающих в интервале температур: легкую Н.К. - 65°С, среднюю 65-105°С и тяжелую 105-180°С К.К., проводят гидроочистку указанной тяжелой фракции и подвергают ее каталитическому риформингу с выделением при этом катализата - дебутанизированного риформинг-бензина, который затем смешивают с легкой и средней фракциями при их следующем соотношении, мас.%: легкая фракция Н.К. 65°С - 33-40; средняя фракция 65-105°С - 15-25; дебутанизированный риформинг-бензин, полученный при каталитическом риформинге тяжелой фракции 105-180°С К.К. - остальное. Технический результат - получение бензина с концентрацией бензола, не превышающей 0,4 об.% при обеспечении достижения других характеристик, отвечающих требованиям стандартов ЕВРО. 2 з.п. ф-лы, 1 табл.

1. Способ получения бензина стандартов ЕВРО, включающий перегонку сырой нефти с получением широкой прямогонной бензиновой фракции и каталитический риформинг, отличающийся тем, что перед каталитическим риформингом дополнительно осуществляют вторичную ректификацию широкой прямогонной бензиновой фракции с выделением трех фракций, выкипающих в интервале температур: легкую Н.К. 65°С, среднюю 65-105°С и тяжелую 105-180°С К.К., проводят гидроочистку указанной тяжелой фракции и подвергают ее каталитическому риформингу с выделением при этом катализата - дебутанизированного риформинг-бензина, который затем смешивают с легкой и средней фракциями при их следующем соотношении, мас.%:

2. Способ по п.1, отличающийся тем, что каталитический риформинг тяжелой фракции 105-180°С К.К. производят в присутствии алюмоплатинового катализатора при температуре 460-480°С и при давлении 4,0-4,5 МПа.

3. Способ по п.1, отличающийся тем, что дебутанизированный риформинг-бензин, полученный при каталитическом риформинге тяжелой фракции 105-180°С К.К., отбирают с низа стабилизационной колонны.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО МОТОРНОГО ТОПЛИВА | 1992 |

|

RU2106389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2006 |

|

RU2333937C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2005 |

|

RU2280062C1 |

| JP 63317592 A, 26.12.1988 | |||

| US 4125566 A, 14.11.1978. | |||

Авторы

Даты

2011-01-27—Публикация

2010-03-11—Подача