1

(21)4157550/02

(22) 16.12.86

(46) 30.09.92. Бюл. Мг 36

(71)Нижнетагильский металлургический комбинат им. В.И.Ленина и Уральский политехнический институт им С.М.Кирова

(72)В.Н.Давыдов, В.И.Журавлев, Е.Н.Сафонов, Р.И.Силин, С.ЕТолокнов, В.В.Трофимов, В.С.Губерт и М.А.Третьяков

(56)Патент Японии № 57-27880, кл. С 21 D 1/09, опубл. 1984.

(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ

(57)Изобретение относится к области машиностроения и металлургии и может быть использовано при термической обработке изделий из заэвтектоидных сталей, работающих в условиях сложных циклических нагрузок и больших перепадов температур. Целью изобретения является повышение эксплуатационной стойкости и качества поверхности. Термообработку осуществляли на валках диаметром 1420 мм из стали 150ХНМ путем термоциклирования со скоростью нагрева 9000°С/с до 1230°С в среде аргона; скорость охлаждения до МН равна 300°С/с, ширина закаленной полосы 15 мм. Полосы накладывают с перекрытием 0,2 М 0,2 х 15 s 3 мм. Цикл повторяют через 240°С. Испытания показали, что на рабочей поверхности упрочненных по заявляемому способу термической обработки валков, отсутствуют навары прокатываемого металла, выкрашивание и микротрещины. Износ бочки валка равномерный, а его величина в 2-10 раз меньше, чем у валков, обработанных по способу-прототипу. Шероховатость термообработанного по предлагаемому способу валка в 1,2-1,5 раза меньше, чем у обработанного по способу-прототипу. 2 табл.

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 1986 |

|

RU2066695C1 |

| Способ восстановления валков из заэвтектоидных сталей | 1985 |

|

SU1539218A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

| Способ термической обработки заэвтектоидных высоколегированных инструментальных сталей | 1976 |

|

SU610872A1 |

| СПОСОБ ПОВЫШЕНИЯ ТВЕРДОСТИ БОЛЕЕ 68,0 HRC В ИЗДЕЛИЯХ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2007 |

|

RU2349651C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2011 |

|

RU2453615C1 |

| Способ термической обработки деталей из заэвтектоидных сталей | 1989 |

|

SU1747506A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

Изобретение относится к машиностроению и металлургии и может быть использовано при термической обработке изделий из заэвтектоидных сталей, работающих в условиях сложных циклических нагрузок и больших перепадов температур.

Целью изобретения является повышение эксплуатационной стойкости и качества поверхности.

Проведение термоциклирования позволяет получить мелкозернистую аустенито- мартенситную структуру, обладающую повышенными значениями твердости 58 - 62 HRC и удовлетворительной пластичностью. Образовавшиеся аустенитные зерна растут на базе существующей феррито-цементитной структуры. Высокие скорости нагрева 1500...9000°С/с обеспечивают дополнительное измельчение аустенито-мартенсит- ной структуры поверхностного слоя валка и ускоряют процесс растворения карбидной фазы. Применение скоростей выше 9000°С/с нецелесообразно из-за отсутствия эффекта измельчения аустенито-мартен- ситной структуры. Применение скоростей нагрева ниже 1500°С/с не позволяет обеспечить достаточное пересыщение поверхностного слоя углеродом и реализовать требуемую твердость на поверхности валка0. Проведение нагрева при температурах выше Тсол обеспечивает частичное оплавление границ аустенитных зерен, их последу ч|

О

ел

hO Ы

ющее окисление. Это приводит к трещино- образованию и отпаиванию поверхностного упрочненного слоя в ходе эксплуатации. Нагрев ниже температур ТСол -60°С не позволяет осуществить полную перекристаллизацию структуры и достаточное пересыщение аустенита углеродом, что приводит к снижению твердости и эксплуатационной стойкости валка. Охлаждение со скоростью 120 ... 300°С/с позволяет получить аустенито-мартенситную структуру, обладающую высоким уровнем прочности и твердости. Охлаждение со скоростью менее 120°С/с ведет к частичному распаду переохлажденного аустенита и формированию гетерогенных структур, что негативно сказывается на уровне твердости и пластичности. Нагрев со скоростью выше 300°С/с создает высокие термические напряжения, что приводит к трещинообразованию.

Термообрабатывемые полосы накладываются с перекрытием 0,1 ... 0,5 М, где М - ширина термообрабатываемой полосы, что обеспечивает формирование поверхностного слоя с высокой прочностью 58 - 63 HRC на поверхности валка. Применение перекрытия менее 0,1 М приводит к появлению полос с пониженной твердостью, что в ходе дальнейшей эксплуатации обусловливает налипание металла на поверхность валка. Использование перекрытия более 0,5 М ведет к неравномерному распределению твердости по поверхности вследствие подо- тпуска контактирующих слоев.

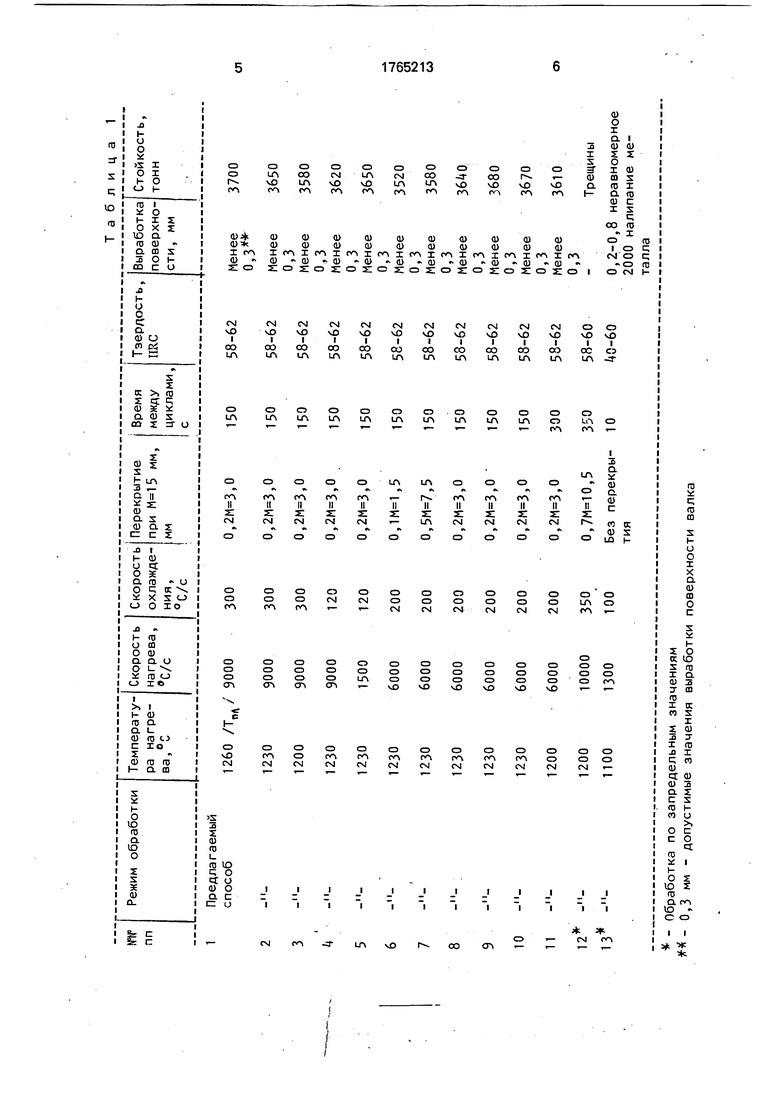

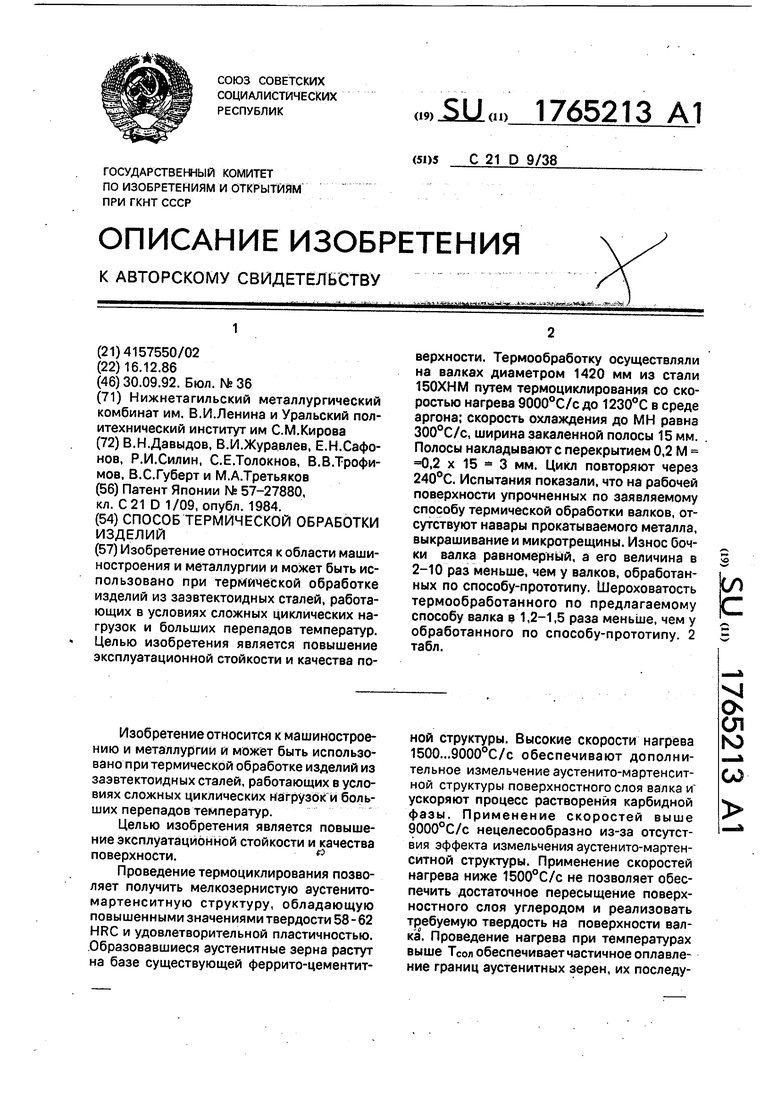

Проводили термическую обработку валков диаметром 1420 мм из стали 150 ХНМ. Химический состав матричного металла, углерод - 1,5%, кремний 0,4%, марганец - 0,7%, хром 1,0%, никель- 1,1%, молибден 0,23%, сера - 0,040%, фосфор - 0,040%. Термообработку осуществляли путем тер- моциклирования в среде аргон нагревом со скоростью 1500 ... 9000 °С/с до температуры Тсол.-.Тсол - 60°С и охлаждением со скоростью 120...300°С/с до температуры мартенситного превращения и далее на воздухе. Термообрабатываемые полосы накладывали с перекрытием 0,1... 0,5 М Циклы повторяли через 10 ... 300 с (табл. 1).

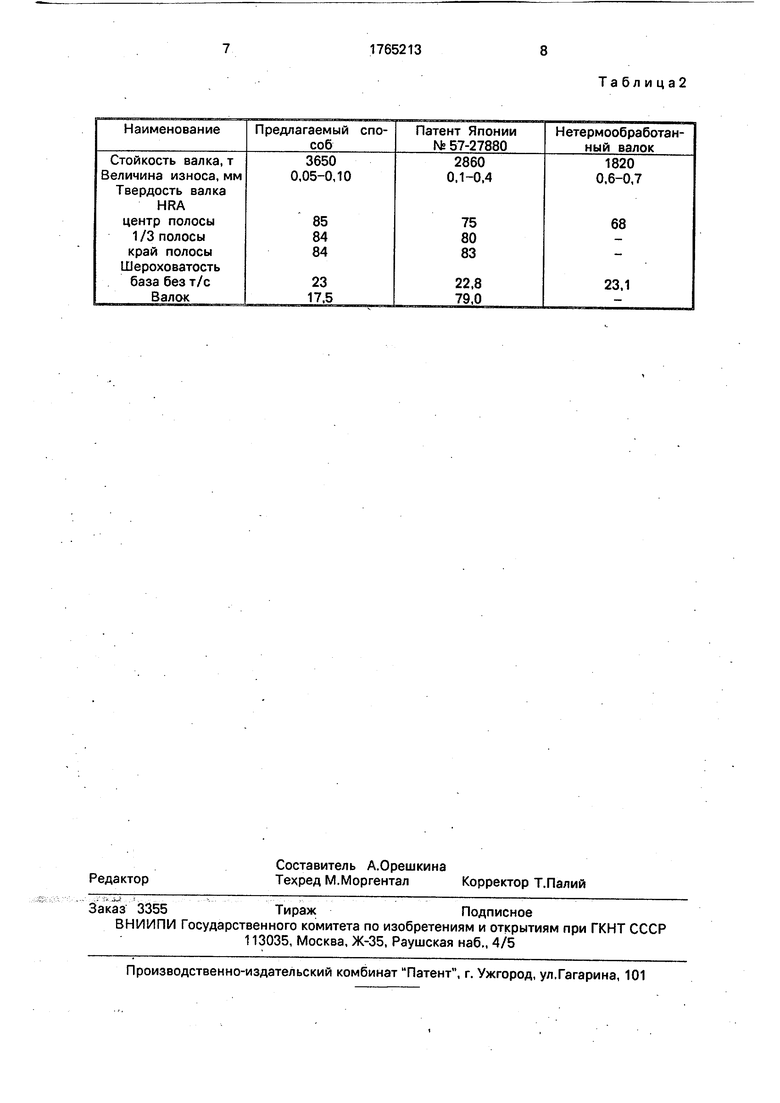

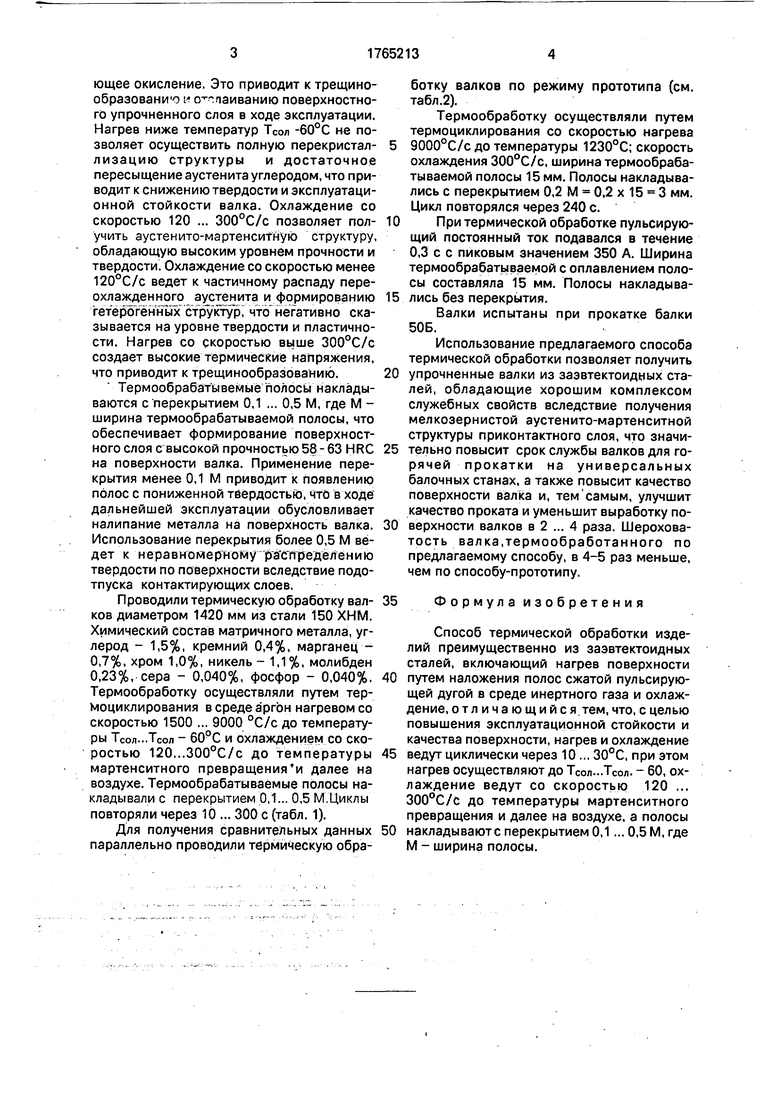

Для получения сравнительных данных параллельно проводили термическую обработку валков по режиму прототипа (см. табл.2).

Термообработку осуществляли путем термоциклирования со скоростью нагрева

9000°С/с до температуры 1230°С; скорость охлаждения 300°С/с, ширина термообрабатываемой полосы 15 мм. Полосы накладывались с перекрытием 0,2 М 0,2 х 15 3 мм. Цикл повторялся через 240 с.

При термической обработке пульсирующий постоянный ток подавался в течение 0,3 с с пиковым значением 350 А. Ширина термообрабатываемой с оплавлением полосы составляла 15 мм. Полосы накладывались без перекрытия.

Валки испытаны при прокатке балки БОБ.

Использование предлагаемого способа термической обработки позволяет получить

упрочненные валки из заэвтектоидных сталей, обладающие хорошим комплексом служебных свойств вследствие получения мелкозернистой аустенито-мартенситной структуры приконтактного слоя, что значительно повысит срок службы валков для горячей прокатки на универсальных балочных станах, а также повысит качество поверхности валка и, тем самым, улучшит качество проката и уменьшит выработку поверхности валков в 2 ... 4 раза. Шероховатость валка,термообработанного по предлагаемому способу, в 4-5 раз меньше, чем по способу-прототипу.

35

Формула изобретения

Способ термической обработки изделий преимущественно из заэвтектоидных сталей, включающий нагрев поверхности

путем наложения полос сжатой пульсирующей дугой в среде инертного газа и охлаждение, отличающийся тем, что, с целью повышения эксплуатационной стойкости и качества поверхности, нагрев и охлаждение

ведут циклически через 10... 30°С, при этом нагрев осуществляют до ТСол...ТСол. - 60, ох- лаждение ведут со скоростью 120 ... 300°С/с до температуры мартенситного превращения и далее на воздухе, а полосы

накладывают с перекрытием 0,1... 0,5 М, где М - ширина полосы.

1 Предлагаемый

- Обработка по запредельным значениям # - 0,3 мм - допустимые значения выработки поверхности валка

Та бл и ца2

Авторы

Даты

1992-09-30—Публикация

1986-12-16—Подача