Изобретение относится к черной металлургии, в частности к термической обработке деталей из заэвтектоидных сталей, и может быть применено при изготовлении изделий, работающих в условиях абразивного изнашивания, например, облицовок пресс-форм, пуансонов и др.

Известен способ термической обработки деталей, обеспечивающий повышение абразивной износостойкости, включающий нагрев до температуры выше точки АС1, который производят до растворения 1l-f3% карбидной фазы типа МзС, рыдержку и охлаждение.

Однако этот способ не обеспечивает высокой износостойкости в условиях абразив- ного изнашивания заэвтектоидных инструментальных сталей.

Наиболее близким к предлагаемому яе- , ляется способ термической обработки деталей из заэвтектоидных интструментальных хромистых сталей, включающий нагрев до температуры выше точки АС1 на 30-50 , при которой происходит растворение около 49% карбидной фазы (в зависимости от уровня легированное™ стали), выдержку и охлаждение до комнатной температуры со скоростью не ниже критической.

Недостатком известного способа является то, что стали после термической обработки не обладают высокой абразивной износостойкостью. Это связано с тем, что при растворении 4-9% карбидной фазы в твердый раствор переходит небольшое (0,5-0,7%) количество углерода и при охлаждении образуется преимущественно мартенситная (более 70%) структура матрицы стали. Микротвердость мартенсита, при этом составляет 7,0- 8,5 ГПа, а поверхность трения в процессе изнашивания упрочняется за счзт механического наклепа лишь до уровня 10,5-11,0 ГПа. Поэтому изнашивание стали протекает в виде прямого разрушения (резания) металла абразивными частицами, детали, закаленные по этому способу, имеют низкую абразивную износостойкость.

Цель-изобретения - повышение абразивной износостойкости деталей из заэв(/

С

2

х| СЛ

S

нием

(45-50) l

тектоидных сталей за счет повышения твердости поверхности трения в процессе изнашивания.

Поставленная цель достигается тем, что согласно способу термической обработки деталей из заэвтектоидных инструментальных сталей, включающему нагрев до температуры выше Ас1, выдержку и охлаждение, нагрев ведут до растворений количества карбидной фазы, определяемого соотноше- Мс/ Ма

где Мс и Мсг количество углерода и хрома соответственно, содержащееся в стали, а мас,%.

В результате нагрева под закалку до температуры, при которой растворяется количество карбидов, определяемое указанным соотношением, в твердый раствор переходит 0,8-1,2% углерода и 2.0-6,3% хрома, в зависимости от состава стали. При этом достигается наибольшая способность .металлической матрицы сплава упрочняться под воздействием абразива Обеспечивается это благодаря протеканию в поверхностном слое под воздействием абразива двух основных процессов: образование мартенсита деформации; увеличение плотности дислокаций в аустените, не претерпевшем превращений, - механический наклеп.

Мартенсит деформации, образующийся из аустенита, легированного yr/fe poflDM и хромом, за счет растворения карбидов характеризуется повышенной твердостью. Кроме того, являясь барьером на пути движения дислокаций, пластины мартенсита препятствуют их скоплению до критической плоиюсти, уменьшая вероятность образования микротрещин в поверхностном слое.

При предлагаемом режиме термической обработки заэвтектоидных хромистых сталей обеспечивается оптимальное соотношение структурных составляющих стали: из 50-80% остаточного аустенита 20-30% его при изнашивании не превращается в мартенсит деформации и, упрочняясь в результате механического наклепа, остается более вязким, чем окружающий его мартенсит. Благодаря этому упрочненный слой обладает повышенной Пластичностью При достаточно высокой твердости, что обеспечивает повышение абразивной износостойкости стали, Микротвердость поверхности трения при этом в процессе изнашивания повышается с 4,9-5,8 до 12,0-12,5 ГПа, т.е. до уровня твердости зерен наиболее распространенных абразивных масс

Предлагаемый способ реализован следующим образом,

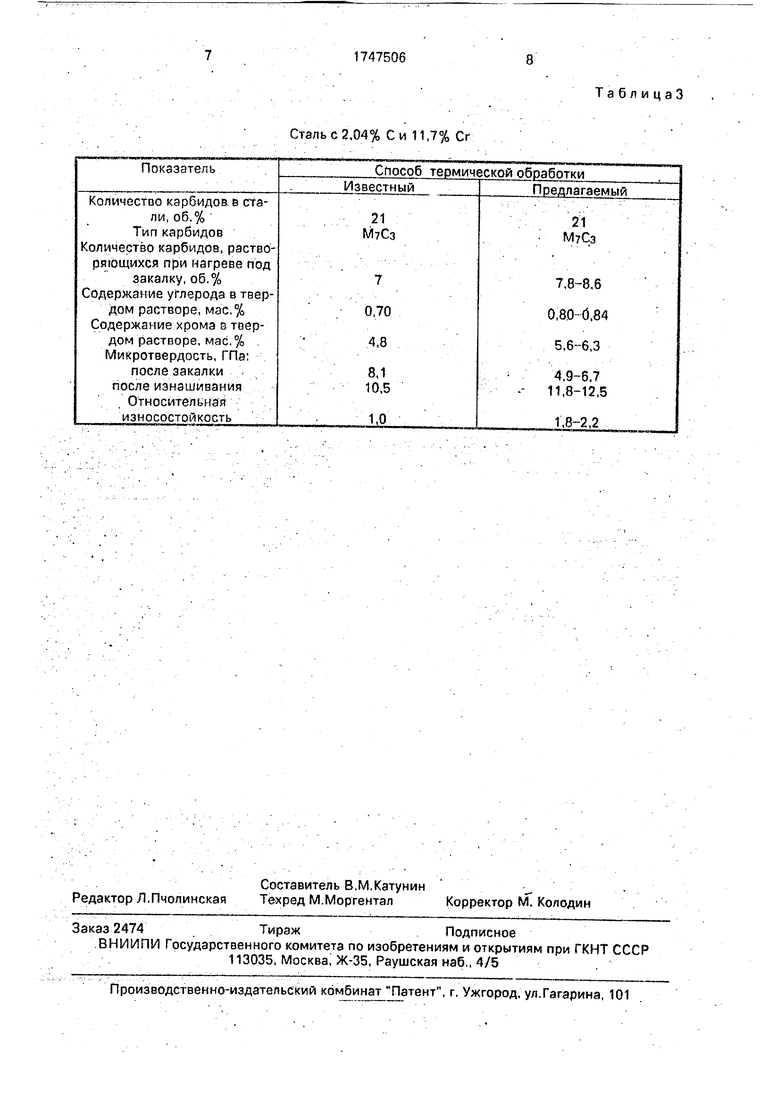

. Образцы из зэзвтектоидных инструментальных хромистых сталей (табл. 1-3) нагревали под закалку в расплаве хлористого . бария, охлаждение проводили в масле.

После термической обработки образ цы испытывали на абразивную износостойкость на лабораторной установке столбом

0 сжатой абразивной массы (кварцевый песок фракции 0,63-1,0 мм). Удельное давление столба абразива на испытываемый образец составляло 5 МПа для всех исследованных сталей. Скорость перемешивания образца

Б 25 мм/с. Для каждой стали проводили также испытания свойств образцов после термообработки по способу-прототипу. Износостойкость этих образцов принята за единицу.

0 При изменении количества растворяемых карбидов изменяется легироеанность твердого раствора углеродом и хромом, его микротвердость, твердость поверхности трения после изнашивания и в итоге - абра5 зивная износостойкость сталей.

Если нагрев под закалку производится до температуры, при которой растворяется количество карбидной фазы меньше, чем определено соотношением, то в твердый

0 раствор переходит меньше углерода и хрома. При этом после охлаждения в стали фор- мируется структура в которой при изнашивании происходит чрезмерная интенсификация процесса образования мар5 тенсита деформации. В результате поверхности упрочненный слой, состоящий практически полностью из мартенсита деформации, не обладает необходимой пластичностью. Мартенсит деформации в дан0 ном случае из-за пониженного содержания углерода отличается невысокой твердостью. Практически не действует при этом второй механизм упрочнения, что в целом приводит к снижению абразивной износо5 стойкости стали.

Если нагрев под закалку производится до температуры, при которой растворяется большее количество карбидной фазы, чем определено соотношением, то в твердо.и

0 растворе увеличивается содержание углерода и хрома до уровня, обуславливающего чрезмерную стабилизацию аустенита, и количество мартенсита деформации становится меньше, чем необходимо для эффективного блокирования дислокаций. Это практически

5 исключает действие первого механизма упрочнения и также уменьшает абразивную износостойкость.

В таблицах приведены результаты испытаний сталей, не содержащих других карбидообразующих элементов, кроме хрома. Однако наличие в сталях таких карбидооб- разующих элементов, как вольфрам, ванадий, ниобий, молибден и пр., в количестве, суммарно не превышающем 5%, подвергну- тых термической обработке предлагаемым способом, не снижает абразивную износостойкость, полученную при его применении.

Ф ормул а из обретен ия

Способ термической обработки деталей из заэвтектоидных сталей, преимущественно хромистых, средне- и высоколегированных, включающий нагрев до температуры выше точки Aci, выдержку и охлаждение, отличающийся тем, что, с целью повышения абразивной износостойкости, нагрев проводят до растворения количества карбидной фазы, определяемого соотношением

J((45-50)Mc/Mcf,

где К - количество растворений карбидной фазы,% ;

Me - количество углерода, %;

Мег - количество хрома, %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки деталей из заэвтектоидных низколегированных сталей | 1979 |

|

SU863663A1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| СПЛАВ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2171165C2 |

| Способ термической обработки деталей из высокохромистых сталей | 1981 |

|

SU988883A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| Способ обработки заэвтектоидных легированных инструментальных сталей | 1980 |

|

SU985086A1 |

Изобретение может быть использовано при изготовлении изделий, работающих в условиях абразивного изнашивания. Способ включает нагрев до температуры выше точки Aci, выдержку и охлаждение, причем нагрез производят до растворения количества карбидной фазы, определяемого соотношением К (45-50) Me/Mo, где К - количество растворенной карбидной фазы; Мс - количество углерода; Мег - количество хрома. 3 табл.

Сталь с 1.21% С и 2.62% Сг

Сталь с 1,43% С и 5,04% Сг

Показатель

Количество карбидов в стали, об.% Тип карбидов

оличество карбидов, растворяющихся при нагреве под

закалку, об. %

одержание углерода в твердом растворе, мас.% Содержание хрома в твердом растворе, мас.% Микротвердость, ГПа:

после закалки после изнашивания Относительная износостойкость

15

Таблица 1

Таблица 2.

Способ термической обработки

Известный

Предлагаемый

16 МзС

16 МзС

0,96-1,10

4,7-4,8

5,6-6,6 12,0

1,7-1,9

Сталь с 2.04% С и 11,7% Сг

Показатель

Известный

Количество карбидов в стали, об.% Тип карбидов

оличество карбидов, растворяющихся при нагреве под

закалку, об.%

одержание углерода в твердом растворе, мас.% Содержание хрома с твердом растворе, мас.% Микротвердость, ГПа:

после закалки

после изнашивания

Относительная

износостойкость

ТаблицаЗ

Способ термической обработки

стный

Предлагаемый

21

М7Сз

21

МуСз

7,8-8,6

0,80-0,84

5,6-6,3

4,9-6.7 11,8-12,5

| Способ термической обработки деталей из заэвтектоидных низколегированных сталей | 1979 |

|

SU863663A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Ю.М.Лахтин Металл овведемие и термическая обработка металлов | |||

| - М.: Металлургия, 1984, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

Авторы

Даты

1992-07-15—Публикация

1989-11-28—Подача