Изобретение относится к металлургии и может быть использовано при восстановлении валков из заэвтектоид- ных сталей, работающих в условиях сложных циклических нагрузок и больших перепадов температур, а именно валков для станов горячей прокатки.

Целью изобретения является повышение эксплуатационной стойкости валков.

Сущность способа заключается в том, что ведут предварительный подогрев валков горячей прокатки до температуры М (150-200)°С, наплавку электродом и термическую обработку путем термоциклирования с нагревом со скоростью 250-350°С/с до 1000-500°С и охлаждением со скоростью 50-100°С/с до температуры подогрева в процессе наплавки вертикально установленного валка, причем циклы повторяют через 120-180 с.

Предварительный подогрев до температуры Мн + (150-200)°С позволяет снизить температурные напряжения. Проведение термоциклирования способствует отпуску структуры, сформировавшейся при наплавке, и формированию между наплавленным слоем и приконтакт- ным слоем с высокой прочностью (бейни- то-мартенситная структура) отпущенной сорбитообразной структуры, насыСПСО

со ьэ

00

щенной карбидами. Проведение наплавки вертикально расположенного валка по винтовой линии резко сокращает размер зоны термического влияния и обес- ,- печивает хороший отвод тепла от при- контактного слоя. Это позволяет реализовать при термической обработке высокие скорости нагрева и охлаждения. Отсутствие выдержки при верхней тем- ю пературе нагрева, а также высокие скорости нагрева 250-350°С/с и охлаждения 50-100°С/с приводят лишь к незначительному d- превращению и способствуют уменьшению структурных иапря- 15 жений. Практически полностью отсутствуют неотпущенные бейнитные и бейни- то-мартенситные структуры.

В процессе термоциклирования формируется композитная структура, выпол-20 (няющая демпфирующие свойства, а именно твердый наплавленный слой, мягкий отпущенный слой, твердый отпущенный слой и матричная структура. Это наряду с уменьшением уровня остаточных на-25 пряжений обеспечивает отсутствие разрушения наплавленного слюя в процессе эксплуатации изделий и делает возможным восстановление валков из заэвтектоидных сталей.

5

0 5

0

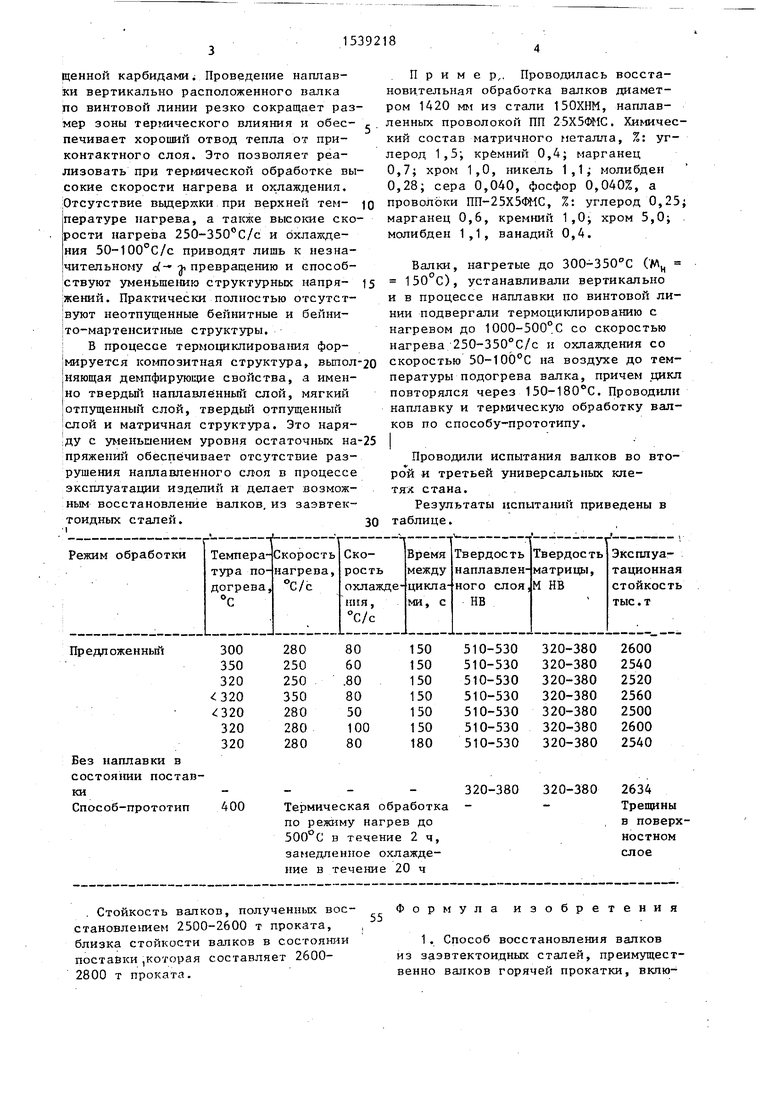

Пример,. Проводилась восстановительная обработка валков диаметром 1420 мм из стали 150ХНМ, наплавленных проволокой ПП 25Х5ФИС. Химический состав матричного металла, %: углерод 1,5, кремний 0,4; марганец 0,7; хром 1,0, никель 1,1; молибден 0,28; сера 0,040, фосфор 0,040%, а проволоки ПП-25Х5ФМС, %: углерод 0,25; марганец 0,6, кремний 1,0; хром 5,0; молибден 1,1, ванадий 0,4.

Валки, нагретые до 300-350°С (WH 150°С), устанавливали вертикально и в процессе наплавки по винтовой линии подвергали термоциклированию с нагревом до 1000-500°С со скоростью нагрева 250-350°С/с и охлаждения со скоростью 50-100°С на воздухе до температуры подогрева валка, причем .цикл повторялся через 150-180°С. Проводили наплавку и термическую обработку валков по способу-прототипу.

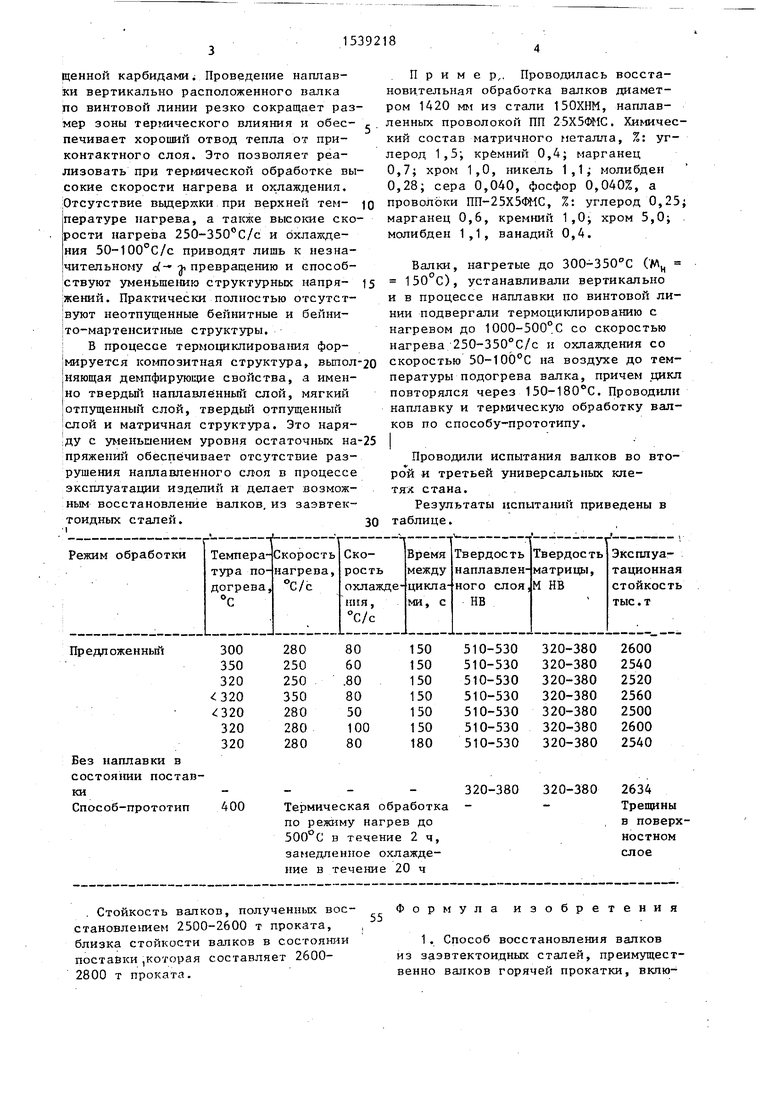

Проводили испытания валков во второй и третьей универсальных клетях стана.

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 1986 |

|

RU2066695C1 |

| СПОСОБ РЕМОНТА ПРОКАТНОГО ВАЛКА | 1998 |

|

RU2139764C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНОГО ВАЛКА | 2002 |

|

RU2218220C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННОГО РОЛИКА | 2003 |

|

RU2242347C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНОГО ВАЛКА РЕЛЬСОБАЛОЧНОГО СТАНА | 2006 |

|

RU2339469C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПЛУНЖЕРА ГИДРОЦИЛИНДРА ПОДУШЕК ВАЛКОВ | 2006 |

|

RU2327555C1 |

| СПОСОБ РЕМОНТА ТРЕФОВ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2335387C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННОГО РОЛИКА | 2005 |

|

RU2291041C1 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2195378C1 |

| Способ термической обработки изделий | 1986 |

|

SU1765213A1 |

Изобретение относится к металлургии и может быть использовано при восстановлении валков из заэвтектоидных сталей, работающих в условиях сложных циклических нагрузок и больших перепадов температур, а именно валков для станов горячей прокатки. Целью изобретения является повышение эксплуатационной стойкости валков. Валки подвергают предварительному подогреву до температуры Мн + (150 - 200)°С, наплавке электродом и термической обработке путем термоциклирования с нагревом со скоростью 250 - 350°С до 1000 - 500°С и охлаждением со скоростью 50 - 100°С на воздухе до температуры подогрева в процессе наплавки вертикально установленного валка, причем циклы повторяют через 120 - 180 с. Стойкость валков, полученных восстановлением по предложенному способу, близка стойкости валков в состоянии поставки. 1 з.п. ф-лы, 1 табл.

Стойкость валков, полученных вое- становлением 2500-2600 т проката, близка стойкости валков в состоянии поставки ,которая составляет 2600- 2800 т проката.

Формула изобретения

JО

чающий предварительный подогрев, на-вом со скоростью 250-350°С/с до 1000- плавку электродом, термическую обра-500°С и охлаждением со скоростью 50- ботку, отличающийся тем,100 С/с до температуры подогрева в что, с целью повышения эксплуатацией-процессе наплавки вертикально установкой стойкости валков, предварительныйленного валка.

подогрев ведут до температуры Мм +2. Способ по п. 1, отличаю(150-200) С, а термическую обработкущ и и с я тем, что циклы повторяют

ведут путем термоциклирования с нагре-через 120-180 с.

10

| Патент США № 3549410, кп.117-50, опублик | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Восстановление валков правильных станов трубопрокатных агрегатов наплавкой | |||

| Информ | |||

| карта, 1976, картотека 24, Р 254. | |||

Авторы

Даты

1990-01-30—Публикация

1985-02-20—Подача