Изобретение относится к технике и может быть использовано в электротехнической промышленности при пропитке изделий электроизоляционными лаками.

Изобретение является усовершенствованием известного технического решения поавт.св. № 1700341.

Целью изобретения является повышение надежности и экономичности сушки.

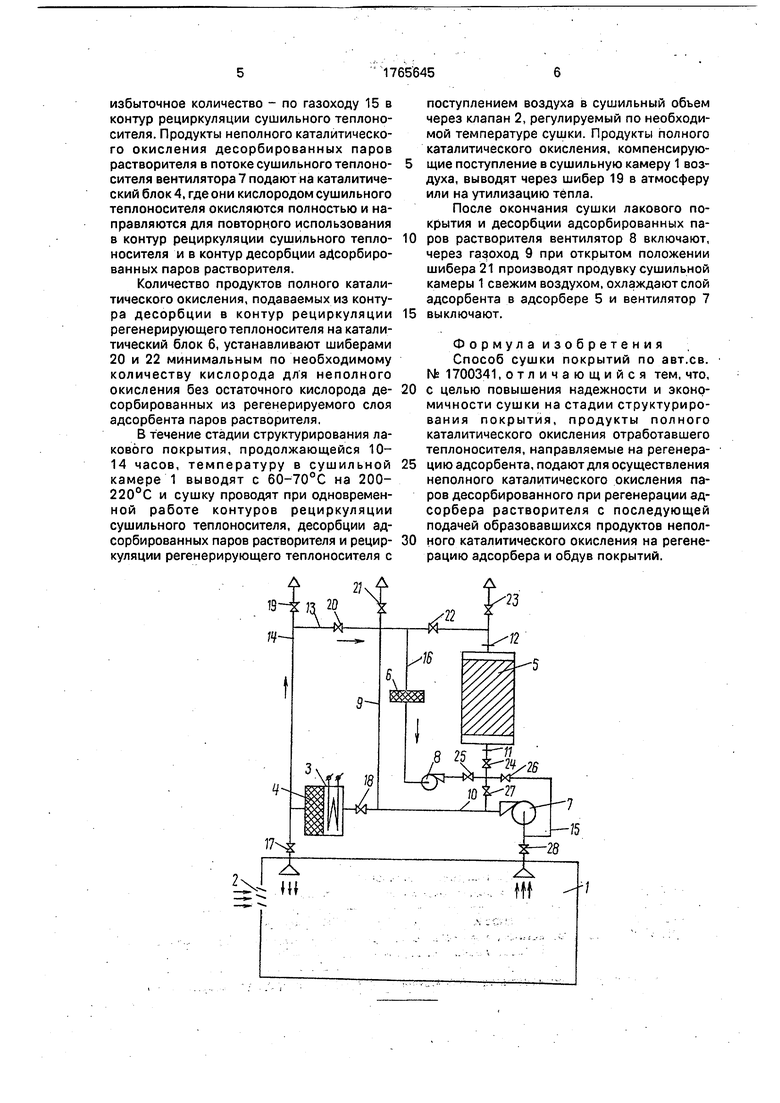

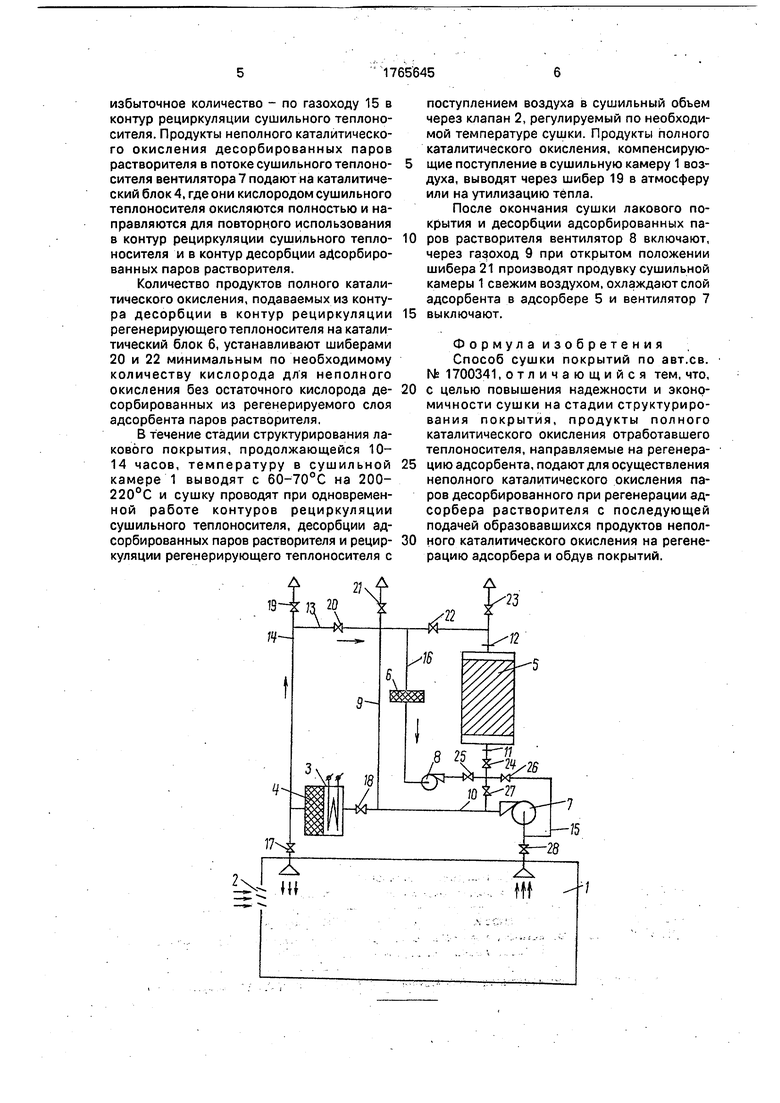

На чертеже представлена схема устройства для сушки покрытий.

Устройство для реализации способа сушки покрытий содержит сушильную камеру 1, клапан 2 подачи воздуха, электрокалорифер 3, каталитический блок 4 полного окисления, адсорбер 5, каталитический блок 6 неполного окисления, вентилятор 7 рециркуляции теплоносителя, вентилятор 8 рециркуляции регенерирующего теплоносителя, продувочный газоход 9, газоход 10 рециркуляции теплоносителя, патрубок 11 ввода газовых отходов, патрубок 12 вывода очищенных газовых отходов, газоходы 13- 16, шиберы 17-28.

Контур рециркуляции сушильного теплоносителя состоит из сушильной камеры 1, вентилятора 7, газохода 10, электрокалорифера 3, каталитического блока 4 полного окисления. В качестве катализатора в катаVI

О СЛ

а сл

ю

литическом блоке 4 полного окисления использован палладиевый катализатор.

Контур десорбции адсорбированных паров растворителя состоит из адсорбера 5, патрубков 11, 12. Адсорбер 5 соединен с контуром рециркуляции сушильного теплоносителя газоходами 13 и 14 и газоходом 15 между сушильной камерой 1 и вентилятором 7. Адсорбер 5 заполнен активированным углем.

Контур рециркуляции регенерирующего теплоносителя содержит адсорбер 5, газоход 16, каталитический блок 6 неполного окисления, вентилятор 8. Каталитический блок 6 неполного окисления заполнен палладиевым катализатором.

Адсорбер 5 заполнен активированным углем. Каталитический блок 6 неполного окисления заполнен палладиевым катализатором.

Способ сушки лаковых покрытий осуществляют следующим образом. Включают вентилятор 7 и при открытом положении шиберов 21 и 28 по газоходу 9 проводят вентилирование сушильной камеры 1, после чего шибер 21 закрывают и в сушильную камеру 1 помещают пропитанные электроизоляционным лаком электротехнические изделия (якоря электродвигателей или электрогенераторов). Включают электрокалори- фер 3 и при открытом положении шиберов 17 и 28 шибером 18 в контуре рециркуляции сушильного теплоносителя через электрокалорифер 3 и каталитический блок 4 полного окисления устанавливают расход, равный 10-20% от количества теплоносителя, выводимого из сушильной камеры 1. Основное количество теплоносителя (80-90%) при разогреве лакового покрытия через открытые шиберы 24 и 27 направляют через патрубок 11 в адсорбер 5, где при прохождении через слой адсорбента со скоростью 0,2-0,3 м/с при температуре 20-60°С испарившийся из лакового покрытия растворитель с концентрацией, меняющейся от 0 до 3-4 г/м , ад- сорбируется, а очищенный теплоноситель по патрубку 12 через открытый шибер 23 выводят в атмосферу. При этом выводимый из контура рециркуляции сушильного теплоносителя поток компенсируют подачей в сушильную камеру 1 через клапан 2 воздуха при температуре 20°С.

Поток теплоносителя, подаваемый в стадии разогрева лакового покрытия (при повышении температуры в сушильной каме- ре 1 от 20 до 60-70°С в течение 1,5-3 ч) по газоходу 10 рециркуляции сушильного теплоносителя к электрокалориферу 3, разогревают до температуры 280-360°С (в зависимости от качественного состава испарившегося растворителя) с последующим окислением паров растворителя с концентрацией 3-4 г/м3 в каталитическом блоке

4 при объемной скорости 16-20

1

тыс.ч

-) до

продуктов полного окисления (вода, диоксид углерода) и направляют в сушильную камеру 1, где после смешения с воздухом, подаваемым через клапан 2, поток используют в качестве сушильного агента. При этом окисление большинства испарившихся растворителей (ксилол,толуол, ацетон,уйат- спирит, этанол, метанол, керасиновые и бензиновые фракции и др.) при концентрации 3-4 г/м3 и выше позволяет выключать электрокалорифер 3 и поддерживать температуру каталитического окисления за счет теплотворной способности окисляемых паров растворителя.

После достижения в сушильной, камере 1 температуры 60-70°С на начальной стадии структурирования лакового покрытия шибера 25 и 27 закрывают и весь поток теплоносителя по газоходу 10 рециркуляции сушильного теплоносителя направляют через электрокалорифер 4 на каталитический блок 4 полного окисления. При этом производят десорбцию адсорбированных в стадии разогрева лакового покрытия в адсорбере 5 паров растворителя. Для этого открывают в контуре десорбции адсорбированных паров растворителя шибера 20 и 26, включают вентилятор 8 рециркуляции регенерирующего теплоносителя, открывают шибера 22, 25 и в контуре рециркуляции генерирующего теплоносителя шибером 24 устанавливают расход продуктов полного каталитического окисления паров растворителя через каталитический блок 6 на адсорбер 5, обеспечивающий скорость потока в слое адсорбента в интервале 0,06-0,15 м/с,

При прохождении через насыщенный слой адсорбента потока десорбирующегс теплоносителя с температурой 260-340°С адсорбированные пары растворителя де- сорбируются, и их вентилятором 8 в ПОТОКЕ продуктов полного каталитического окисления по газоходу 16 подают на каталитический блок 6, где при температуре 220-300°С и объемной скорости потока 20-40 тыс. 1Л окисляют кислородом продуктов полногс каталитического окисления, поступающи по газоходу 13, до образования продуктос неполного окисления (оксид углерода и др. и вентилятором 8 при температуре 280- 400°С направляют: на регенерацию насы щенного слоя адсорбента - в количестве обеспечивающем эффективные скорость генерирующего потока (0,05-0,15 м/с), i

избыточное количество - по газоходу 15 в контур рециркуляции сушильного теплоносителя. Продукты неполного каталитического окисления десорбированных паров растворителя в потоке сушильного теплоносителя вентилятора 7 подают на каталитический блок 4, где они кислородом сушильного теплоносителя окисляются полностью и направляются для повторного использования в контур рециркуляции сушильного теплоносителя и в контур десорбции адсорбированных паров растворителя.

Количество продуктов полного каталитического окисления, подаваемых из контура десорбции в контур рециркуляции регенерирующего теплоносителя на каталитический блок 6, устанавливают шиберами 20 и 22 минимальным по необходимому количеству кислорода для неполного окисления без остаточного кислорода десорбированных из регенерируемого слоя адсорбента паров растворителя,

В течение стадии структурирования лакового покрытия, продолжающейся 10- 14 часов, температуру в сушильной камере 1 выводят с 60-70°С на 200- 220°С и сушку проводят при одновременной работе контуров рециркуляции сушильного теплоносителя, десорбции адсорбированных паров растворителя и рециркуляции регенерирующего теплоносителя с

поступлением воздуха в сушильный объем через клапан 2, регулируемый по необходимой температуре сушки. Продукты полного каталитического окисления, компенсирующие поступление в сушильную камеру 1 воздуха, выводят через шибер 19 в атмосферу или на утилизацию тепла.

После окончания сушки лакового покрытия и десорбции адсорбированных па0 ров растворителя вентилятор 8 включают, через газоход 9 при открытом положении шибера 21 производят продувку сушильной камеры 1 свежим воздухом, охлаждают слой адсорбента в адсорбере 5 и вентилятор 7

5 выключают.

формул а изо бретени я Способ сушки покрытий по авт.св. № 1700341, отличающийся тем, что,

0 с целью повышения надежности и экономичности сушки на стадии структурирования покрытия, продукты полного каталитического окисления отработавшего теплоносителя, направляемые на регенера5 цию адсорбента, подают для осуществления неполного каталитического окисления паров десорбированного при регенерации адсорбера растворителя с последующей подачей образовавшихся продуктов непол0 ного каталитического окисления на регенерацию адсорбера и обдув покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки покрытий | 1989 |

|

SU1765646A1 |

| Способ очистки газообразного теплоносителя | 1989 |

|

SU1761232A1 |

| Способ сушки покрытий | 1987 |

|

SU1700341A1 |

| Способ очистки и утилизации теплоносителя при сушке лаковых покрытий | 1989 |

|

SU1649221A1 |

| Устройство для очистки газовых выбросов от горючих компонентов | 1990 |

|

SU1773456A1 |

| Способ очистки отходящих газов от паров органических растворителей | 1988 |

|

SU1572686A1 |

| Установка для хранения нефти | 1985 |

|

SU1284903A1 |

| Адсорбер | 1989 |

|

SU1673175A1 |

| Способ регенерации адсорбентов при переработке природного газа | 2022 |

|

RU2786205C1 |

| Способ очистки отходящих газов | 1986 |

|

SU1378900A1 |

Изобретение относится к области сушки лаковых покрытий и м.б. использовано в электротехнической промышленности. Цель изобретения - повышение надежности и экономичности сушки, После загрузки изделий с покрытиями в камеру включают электрокалорифер. Основное количество теплоносителя направляют в адсорбер, где растворитель адсорбируется, а очищенный теплоноситель выводится в атмосферу. На стадии структурирования часть отработавшего теплоносителя, направляемую на регенерацию адсорбера, после каталитического окисления подают в блок для осуществления неполного каталитического окисления паров десорбированного при регенерации адсорбера растворителя. Образовавшиеся продукты неполного каталитического окисления подают затем на регенерацию адсорбера и на обдув покрытий в камеру. 1 ил, сл с

| Способ сушки покрытий | 1987 |

|

SU1700341A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| . | |||

Авторы

Даты

1992-09-30—Публикация

1988-10-10—Подача