Изобретение относится к очистке газов, преимущественно теплоносителя - воздуха от органических растворителей, и может быть использовано в электротехнической промышленности.

Целью изобретения является повышение экономичности процесса.

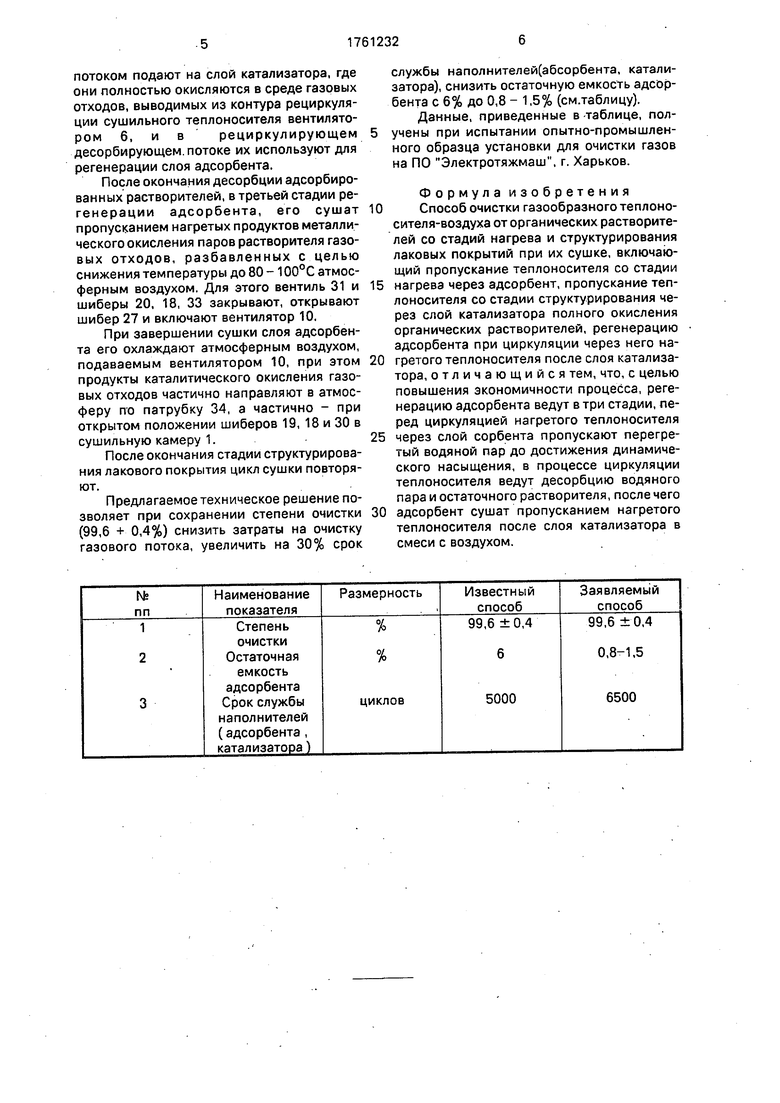

На чертеже представлена схема устройства для осуществления способа.

Основными элементами устройства являются сушильная камера 1 с клапаном 2 подачи атмосферного воздуха, вентилятор 3 рециркуляции теплоносителя, электрокалорифер 4, патрубок 5 подачи атмосферного воздуха, вентилятор 6 газовых отходов, рекуперативный газо-жидкостный теплообменник 7, адсорбер 8, заполненный, например, активированным углем марки

АР-3, конденсатоотводчик 9, вентилятор атмосферного воздуха 10, газоход 11 рециркуляции десорбирующего потока, газоход 12 выброса очищенных газовых отходов, блок 13 каталитического окисления, электронагреватель 14 газовых отходов, рекуперативный газо-газовый теплообменник 15, патрубок 34 вывода продуктов каталитического окисления. .

Для регулирования режимов работы установлена запорно-регулирующая арматура 16-33,35.

Сушильная камера 1, вентилятор 3, электрокалорифер 4 объединены в контур рециркуляции сушильного теплоносителя. Вентилятор 6, газо-жидкостный теплообменник 7 и адсорбер 8 составляют контур адсорбционной очистки газовых отходов.

|Ю

ы

Вентилятор б, газо-газовый теплообменник 15, электронагреватель 14, блок 13 каталитического окисления и патрубок 34 образуют контур термокаталитической очистки газовых отходов.

Паропровод с вентилем 22, адсорбер 8, газо-жидкостный теплообменник 7 и кон- денсатоотводчик 9 включены в контур паровой регенерации адсорбента. Вентилятор 6, газо-газовый теплообменник 15, электронагреватель 14, блок 13 каталитического окисления, газо-газовый теплообменник 15, адсорбер 8, газоход 11 и вентилятор 6 образуют контур рециркуляции десорбмру- ющего потока.

В качестве каталитически активного материала в. блоке 13 каталитического окисления размещен катализатор, например, типа ПП (палладиевое покрытие на нихромовой ленте).

Способ очистки газообразного теплоносителя - воздуха от органических растворителей со стадий нагрева и структурирования лаковых покрытий при их сушке осуществляется следующим образом.

Включают вентилятор 3 и при открытом положении шиберов 30,18,20 и 32 проводят вентилирование сушильной камеры 1, после чего шиберы закрывают, в сушильную камеру 1 помещают пропитанные электроизоля- ционным лаком электротехнические изделия-(якоря электродвигателей) и включают электрокалорифер 4. Включают вентилятор 6, открывают шиберы 23, 24, 21 и шибером 16 в контуре рециркуляции сушильного теплоносителя и в контуре адсор- бционной очистки устанавливают задаваемые регламентом сушки расходы рециркулирующего теплоносителя и газовых отходов. Газовые отходы со стадии нагрева лакового покрытия направляют в газожидкостный теплообменник 7, где они охлаждаются от 40 - 90 до 20 - 40°С технической водой, после чего их пропускают через слой адсорбера 8. В адсорбере 8 при прохождении отходов с начальной концентрацией паров растворителей (например, этиловый спирт, толуол, уайт-спирит), увеличивающейся до 3 - 4 г/м3 и затем уменьшающейся до 1,0 - 0,5 г/м3, и скоростью 0,2 -0,26 м/с пары растворителя адсорбируются и остаются в слое, а очищенные газовые отходы по газоходу 12 выводятся в атмосферу.

После насыщения слоя адсорбента (при появлении за слоем паров растворителей) установку для завершения стадии нагрева и осуществления стадии структурирования лакового покрытия при температуре 160 - 200°С переводят на режим термокаталитической очистки газовых отходов. Для этого шиберы 23, 24, 21 закрывают, открывают шиберы 17, 33 и включают электронагреватель 14, Температуру газового потока после

электронагревателя 14 устанавливают на уровне 320 - 360°С. При прохождении через слой катализатора полного окисления органических растворителей газовых отходов с объемной скоростью 18-22 тыс. 1 /ч содер0 жащиеся в них пары растворителя с концентрацией, убывающей от 1,0 - 0,5 до 0 г/м3, окисляются и их через патрубок 34 выводят в атмосферу.

Одновременно с термокаталической

5 очисткой газовых отходов производят регенерацию насыщенного парами растворителей слоя адсорбента в адсорбере 8. - Регенерацию осуществляют в три стадии. Вначале открывают вентили 22, 24, 35, 26 и

0 перед циркуляцией нагретого теплоносителя через адсорбер 8 пропускают насыщенный или перегретый водяной пар с температурой 120 - 240°С до достижения состояния динамического насыщения. Пар,

5 нагревая слой, конденсируется и частично остается в слое, а частично десорбирую- щимся остаточным растворителем через газожидкостный теплообменник 7, в котором десорбированные пары растворителя кон0 денсируются, и кондвнсатоотводчик выводится из установки (например, на сжигание с целью получения десорбирующего водяного пара). После насыщения слоя адсорбента водяным паром (при прогреве всей

5 массы адсорбента) вентили 22, 24, 35, 26 закрывают и производят регенерацию адсорбента в контуре рециркуляции десорбирующего потока. Для этого открывают вентили 25, 31, шиберы 28, 20, 18, шибер на

0 всасывающем патрубке вентилятора 6 (на схеме не обозначен) и через слой адсорбента в адсорбере 8 пропускают продукты каталитическогоокисленияпароврастворителей газовых отходов со скоро5 стью 0,10 - 0,20 м/с и температурой 180 - 240°С. Под температурным воздействием вода, сконденсированная в слое адсорбента, испаряется, перегревается и по газоходу 11 направляется через теплообменник 15,

0 электронагреватель 14 и блок 13 металлического окисления повторно в адсорбер 7, где совместно с рециркулирующими продуктами каталитического окисления используется в качеств вытеснительной

5 десорбирующей среды остаточного растворителя. При этом регенерация адсорбента проходит в среде с содержанием кислорода, сведенным к минимуму (до 0,2 - 0,5%). Де- сорбируемые остаточные пары растворителя рециркулирующим десорбирующим

потоком подают на слой катализатора, где они полностью окисляются в среде газовых отходов, выводимых из контура рециркуляции сушильного теплоносителя вентилятором 6, и в рециркулирующем десорбирующем потоке их используют для регенерации слоя адсорбента.

После окончания десорбции адсорбированных растворителей, в третьей стадии регенерации адсорбента, его сушат пропусканием нагретых продуктов металлического окисления паров растворителя газовых отходов, разбавленных с целью снижения температуры до 80 - 100°С атмосферным воздухом. Для этого вентиль 31 и шиберы 20, 18, 33 закрывают, открывают шибер 27 и включают вентилятор 10.

При завершении сушки слоя адсорбента его охлаждают атмосферным воздухом, подаваемым вентилятором 10, при этом продукты каталитического окисления газовых отходов частично направляют в атмосферу по патрубку 34, а частично - при открытом положении шиберов 19, 18 и 30 в сушильную камеру 1.

После окончания стадии структурирования лакового покрытия цикл сушки повторяют.

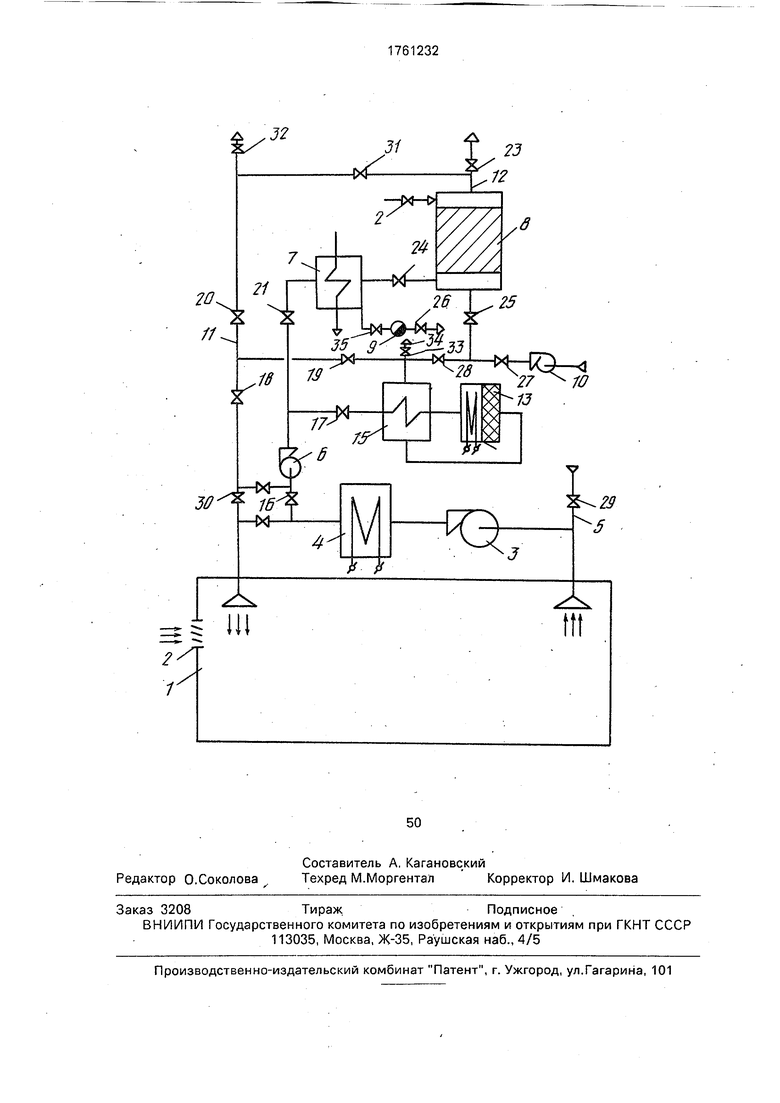

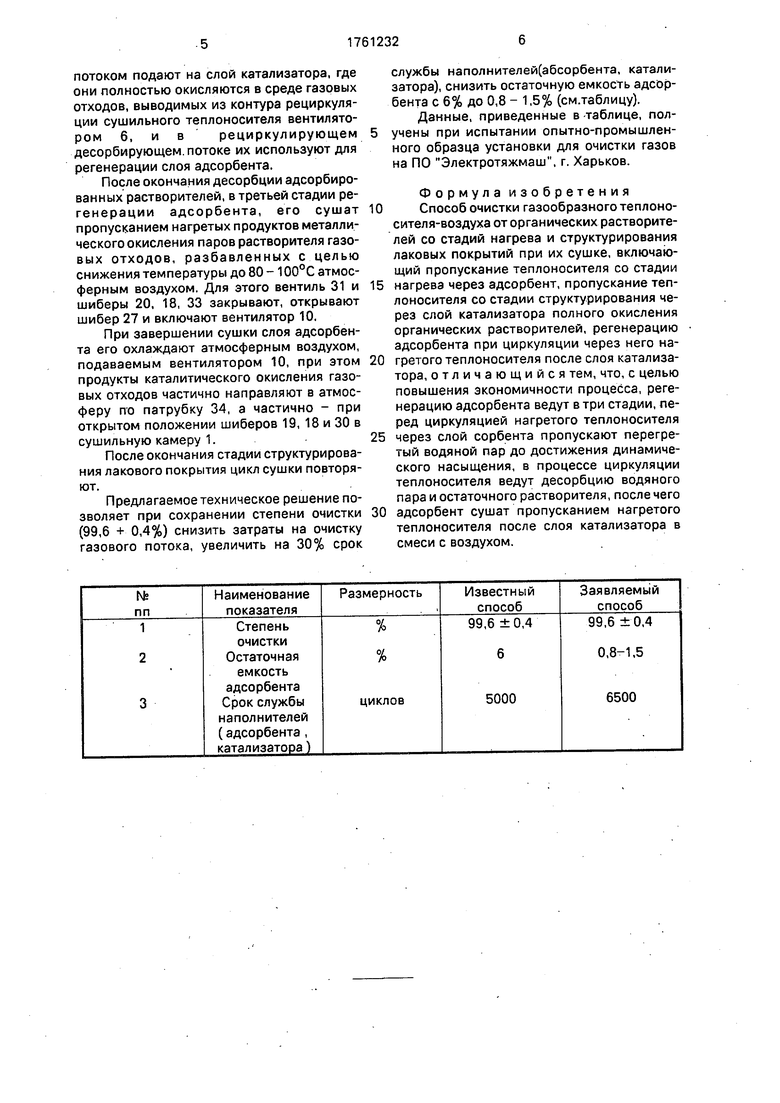

Предлагаемое техническое решение позволяет при сохранении степени очистки (99,6 + 0,4%) снизить затраты на очистку газового потока, увеличить на 30% срок

службы наполнителей(абсорбента, катализатора), снизить остаточную емкость адсорбента с 6% до 0,8 - 1,5% (см.таблицу).

Данные, приведенные в таблице, получены при испытании опытно-промышленного образца установки для очистки газов на ПО Электротяжмаш, г. Харьков.

Формула изобретения Способ очистки газообразного теплоносителя-воздуха от органических растворителей со стадий нагрева и структурирования лаковых покрытий при их сушке, включающий пропускание теплоносителя со стадии нагрева через адсорбент, пропускание теплоносителя со стадии структурирования через слой катализатора полного окисления органических растворителей, регенерацию адсорбента при циркуляции через него нагретого теплоносителя после слоя катализатора, отличающийся тем, что, с целью повышения экономичности процесса, регенерацию адсорбента ведут в три стадии, перед циркуляцией нагретого теплоносителя через слой сорбента пропускают перегретый водяной пар до достижения динамического насыщения, в процессе циркуляции теплоносителя ведут десорбцию водяного пара и остаточного растворителя, после чего адсорбент сушат пропусканием нагретого теплоносителя после слоя катализатора в смеси с воздухом.

.18

IS

1/6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки покрытий | 1989 |

|

SU1765646A1 |

| Способ сушки покрытий | 1987 |

|

SU1700341A1 |

| Способ сушки покрытий | 1988 |

|

SU1765645A2 |

| Способ очистки и утилизации теплоносителя при сушке лаковых покрытий | 1989 |

|

SU1649221A1 |

| Устройство для очистки газовых выбросов от горючих компонентов | 1990 |

|

SU1773456A1 |

| Способ очистки отходящих газов от паров органических растворителей | 1988 |

|

SU1572686A1 |

| Способ очистки отходящих газов от примесей углеводородов | 1987 |

|

SU1544466A1 |

| Способ очистки отходящих газов | 1986 |

|

SU1378900A1 |

| Способ сжигания жидких отходов | 1976 |

|

SU581354A1 |

| Установка для хранения нефти | 1985 |

|

SU1284903A1 |

Изобретение относится к технологии газообразного теплоносителя - воздуха от органических растворителей, применяемой в электротехнической промышленности при сушке лаковых покрытий. Теплоноситель со стадии нагрева лаковых покрыт. пропускают через адсорбент. Теплоьооито-л1. со стадии структурообразовзния паковых покрытий пропускают через слой катализатора полного окисления органических растворителей. Адсорбент регенерируют в три стадии. Пропускают через слой перегретый водяной пар до достижения динамического насыщения. Циркулируют через слой нагретый теплоноситель после слоя ката ми- затора и ведут десорбцию водя,-юго пар: и остаточного растворителя. Затем адсорбг.м-п сушат пропусканием нагретого теплоносителя после слоя катализатора в смеси с воздухом. Способ обеспечивает степень очистки 99,6%. Срок службы адсорбента и катализатора повышается на 30%. 1 ил., 1 табл. ел С

| Способ сушки покрытий | 1987 |

|

SU1700341A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-09-15—Публикация

1989-06-06—Подача