Изобретение относится к производству радиоэлементов, в частности к оборудованию для вжигания диэлектрических, проводниковых, резистивных и других паст, нанесенных на подложки.

Известна печь для термической обработки, которая содержит камеру термообработки (реактор), нагреватель, систему подачи газа, систему трубопроводов для отвода продуктов испарения.

Недостатком известной печи является пониженная долговечность, так как в рабочую зону периодически помещается поддон с изделиями. Это приводит к необходимости замены поддона.

Известна печь для термической обработки, содержащая корпус с последовательно расположенными камерами нагрева и охлаждения изделий, нагреватели, трубопроводы для подвода газа и отвода продуктов испарения, направляющие для перемещения деталей, заслонки на входе и выходе из камеры нагрева.

Направляющие для перемещения деталей, расположенные внутри корпуса, выполнены в виде роликов, приводящихся в движение при помощи звездочек и зубчатых колес. Наличие большого количества приводных роликов внутри корпуса печи приводит к уменьшению долговечности работы печи, так как нарушение вращения одного- двух роликов приводит к отказу в работе.

Целью изобретения является повышение долговечности печи путем исключения движущихся частей в рабочих зонах печи.

Указанная цель достигается тем, что в печи для термической обработки, содержащей корпус с последовательно расположенными камерами нагрева и охлаждения, заслонки, установленные на входе и выходе камер, механизм подьема и опускания заслонок, направляющие для перемещения обрабатываемых деталей, нагреватели и трубопроводы для подачи газа и отвода продуктов испарения, корпус выполнен с возможностью наклона, заслонки на входе и

сл

с

.-41

Os

сл

о сл

выходе камеры охлаждения снабжены упорами, механизм подъема и опускания заслонок выполнен в виде приводной планки с кулачками и связанных с заслонками с возможностью взаимодействия с кулачками планки и рычагов, а направляющие выполнены Т-образными.

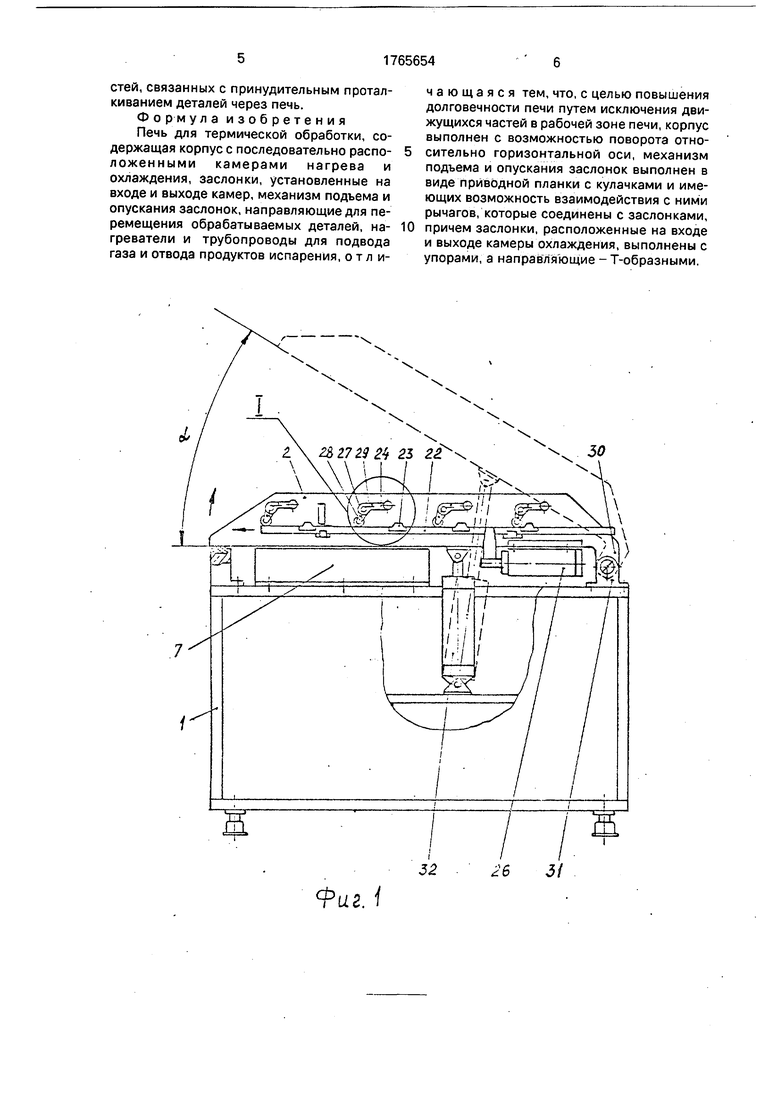

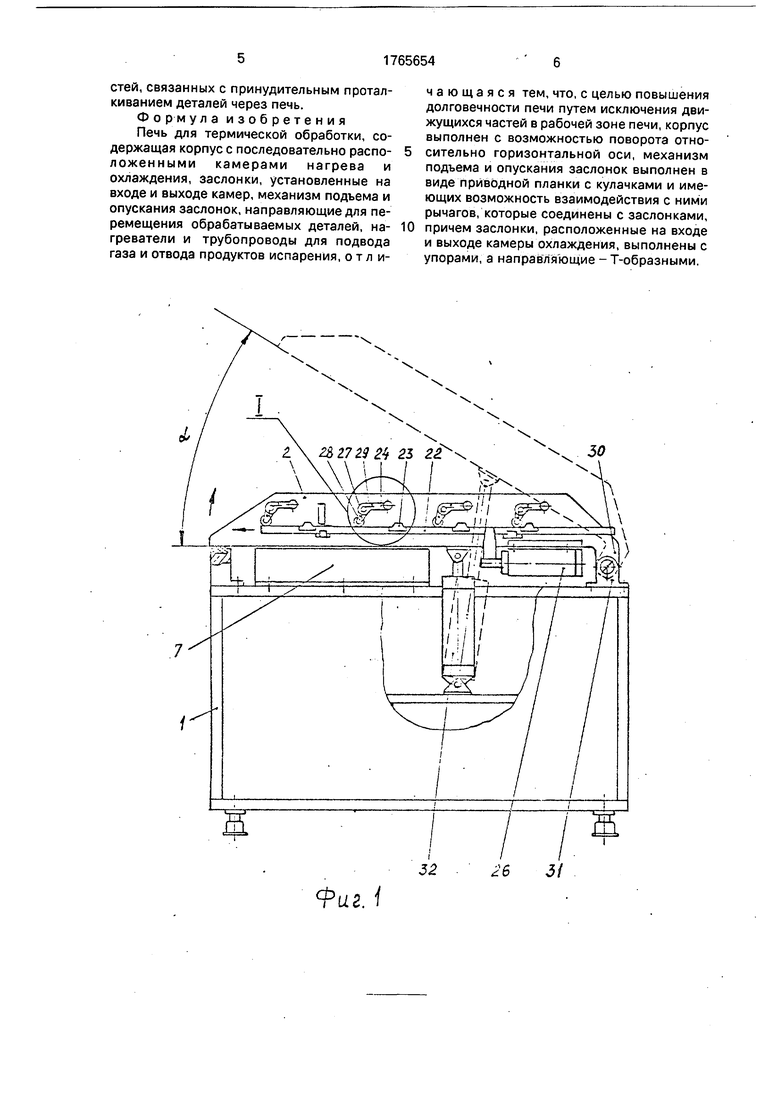

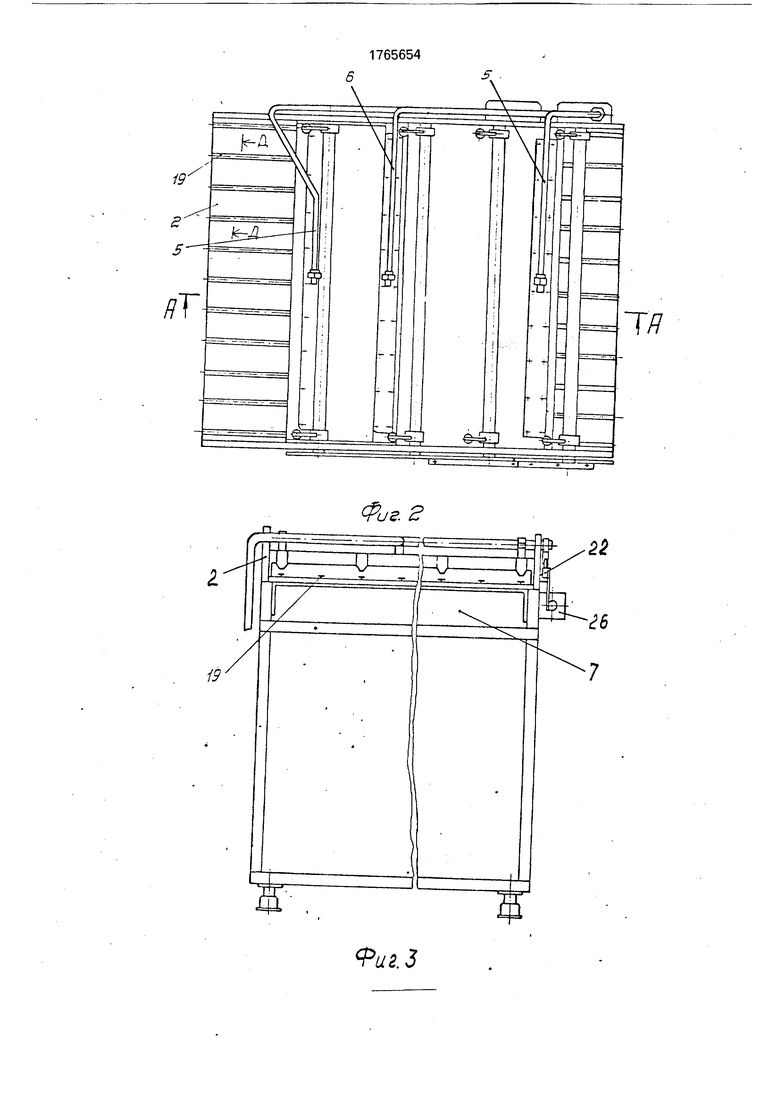

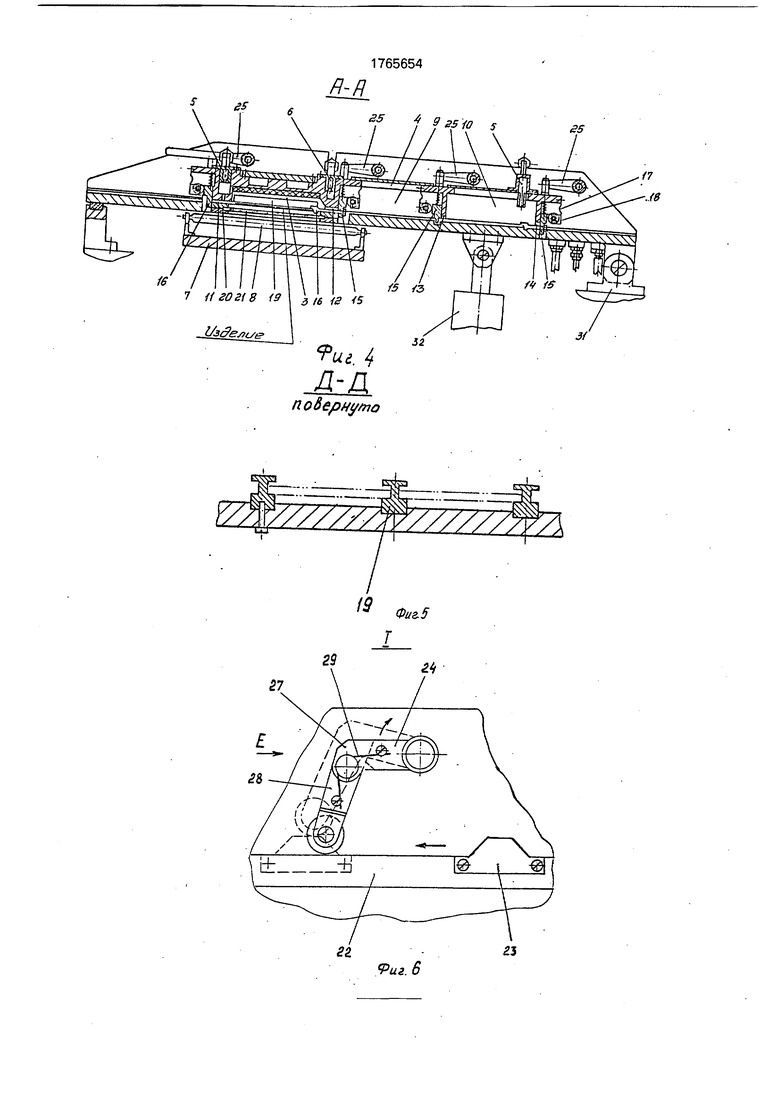

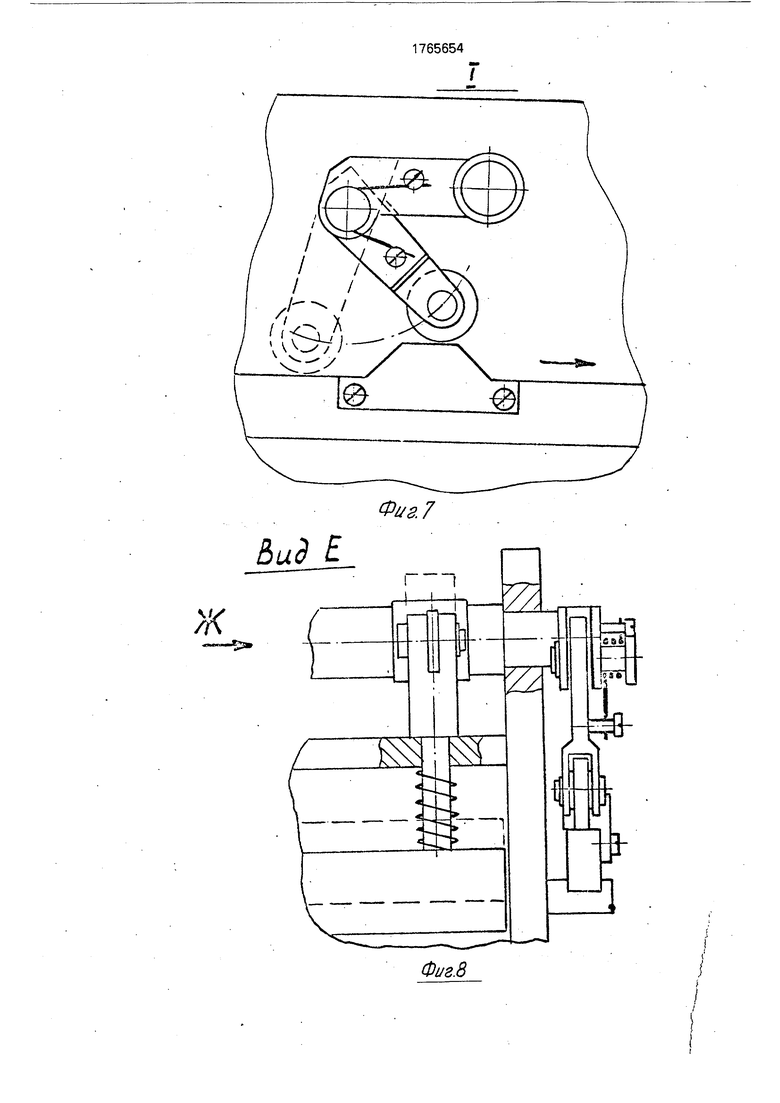

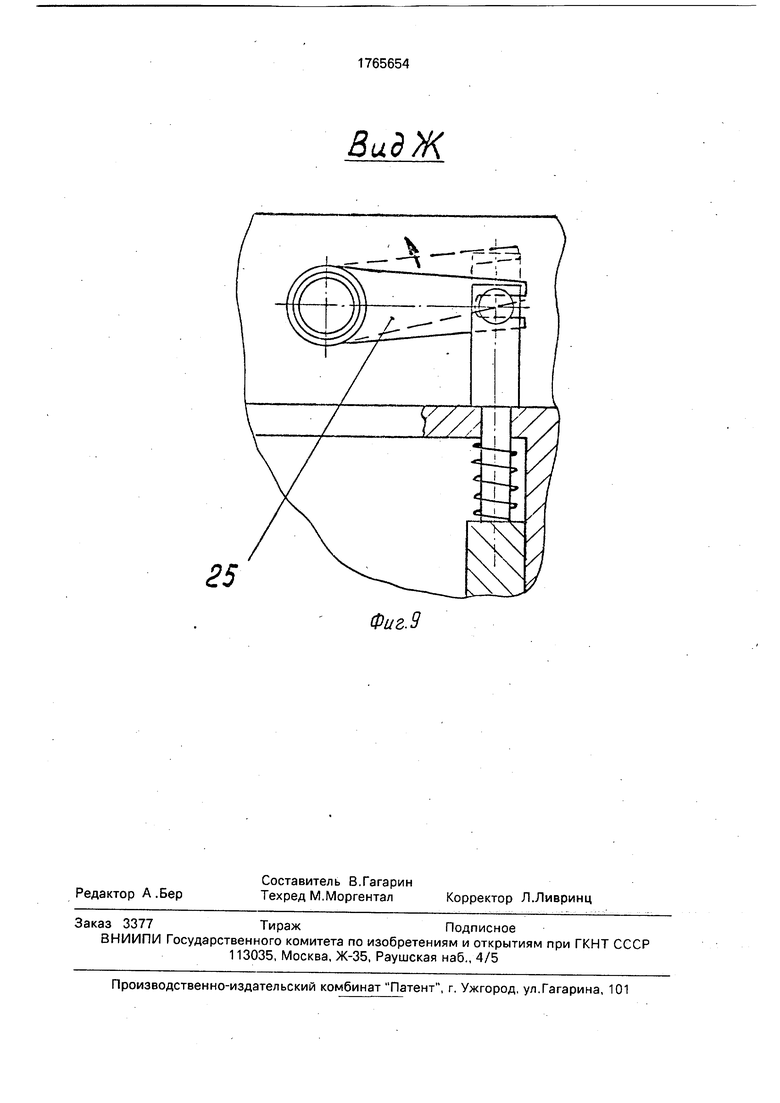

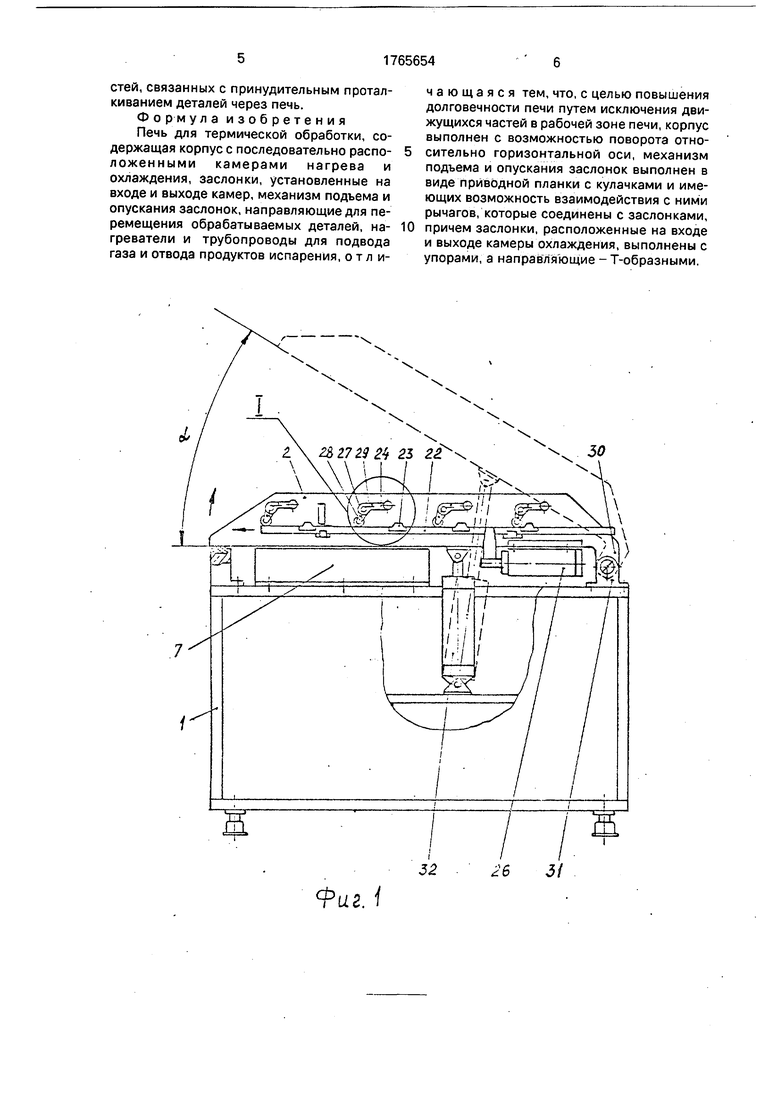

На фиг. 1 показан главный вид печи; на фиг. 2 - вид сверху на печь; на фиг. 3 - вид сбоку; на фиг. 4 - сечение А-А на фиг. 2; на фиг. 5 - сечение Д-Д на фиг. 2; на фиг. 6, 7 - узел I на фиг. 1; на фиг. 8 - вид по стрелке Е на фиг. 6; на фиг. 9 - вид по стрелке Ж на фиг. 8.

Печь для термической обработки содер- жит каркас 1, на котором находится корпус 2 с последовательно расположенными камерами термообработки 3 и охлаждения 4 изделий. На корпусе 2 находятся трубопроводы 5 для подачи газа (или воздуха) в каме- ры термообработки 3 и охлаждения 4, а также трубопроводы 6 для отвода продуктов испарения из камеры термообработки 3, под которой расположен нагреватель 7, выполненный в виде трубчатых инфракрасных ламп 8. Камера охлаждения 4 имеет две секции 9 и 10. Вход 11 и выход 12 камеры термообработки 3, а также вход 13 и выход

14камеры охлаждения 4 содержат подвижные заслонки 15 с упорами 16 для изделия. Заслонка 15 прижаты к поверхностям пружинами 17 с роликами 18. В камерах термообработки 3 и охлаждения 4 установлены Т-образные направляющие 19 для изделий, причем в камере термообработки 3 Т-образ- ные направляющие 19 установлены на съемной рамке 20 и выполнены из материала, прозрачного для ИК-излучения (например, кварца). В середине рамки 20 установлено кварцевое стекло 21. Заслонки

15связаны с механизмом последовательного подъема и опускания заслонок, выполненного в виде приводной планки 22 с кулачками 23, рычагов 24, 25 и пневмоци- линдра 26. Рычаг 24 состоит из планок 27, 28 и пружины 29.

Корпус 2 имеет проушины 30, связанные с кронштейнами 31, установленными на каркасе 1. Снизу к корпусу 2 прикреплен пневмоцилиндр 32, с помощью которого корпус 2 имеет возможность наклоняться относительно горизонтальной плоскости.

Печь для термической обработки работает следующим образом.

N количество изделий, подлежащих термической обработке, укладывают перед входом в камеру термообработки 3 между направляющими 19. Включают нагреватель 7, происходит прогрев камеры термообработки 3. Затем в пневмоцилиндр 26 подают

воздух и корпус 2 наклоняется на угол а , при котором может происходить скольжение изделий. После наклона корпуса 2 в пневмоцилиндр 26 подают воздух и приводная планка 22 перемещается с кулачками 23, воздействуя на рычаги 24, которые через рычаги 25 приподнимают заслонки 15. Кулачки 23 расположены на приводной планке 22 так, что происходит последовательный подъем и опускание заслонок 15, начиная от заслонки, закрывающий выход 14 из камеры охлаждения 4, и заканчивая заслонкой на входе 11 в камеру термообработки 3. Одно или несколько изделий после подъема заслонки 15 на входе камеры термообработки 3 скользят по направляющим 19 и останавливаются упорами 16, расположенными на заслонке выхода из камеры термообработки 3, при этом заслонка на входе опускается. Приводная планка 22 с помощью пневмоци- линдра 26 возвращается в исходное положение. При этом подъем и опускание заслонок не происходят, так как рычаг 24 при обратном ходе складывается. Пневмоцилиндр 32 соединяют с атмосферой и корпус 1 опускается. Происходит термообработка изделий, находящихся в камере термообработки 3. Во время термообработки перед входом в камеру термообработки 3 раскладывают очередную партию изделий. По трубопроводам 5 подается инертный газ или воздух в камеру термообработки 3, а по трубопроводам 6 происходит отвод продуктов испарения. Если отвод происходит более интенсивно, то в камере термообработки 3 возникает разрежение и, наоборот, при замедленном отводе - избыточное давление. По окончании цикла термической обработки в пневмоцилиндр 26 подают воздух и корпус 2 вновь наклоняется на угол а . Затем подают воздух в пневмоцилиндр 26 и вновь происходит движение планки 22, кулачки 23 на которой приводят в последовательное движение заслонки 15. При этом изделия из камеры термообработки скользят в секцию 9 камеры охлаждения 4, а предварительно установленная партия изделий на входе камеры термообработки 3 скользит и попадает в камеру термообработки 3. Далее весь цикл повторяется. В секции 10 камеры охлаждения 4 происходит интенсивный обдув изделий воздухом или инертным газом с целью более быстрого охлаждения изделий.

Таким образом, предлагаемая печь для термической обработки изделий позволяет повысить долговечность за счет исключения в рабочих зонах печи каких-либо подвижных частей, связанных с принудительным проталкиванием деталей через печь.

Формула изобретения Печь для термической обработки, содержащая корпус с последовательно распо- ложенными камерами нагрева и охлаждения, заслонки, установленные на входе и выходе камер, механизм подъема и опускания заслонок, направляющие для перемещения обрабатываемых деталей, нагреватели и трубопроводы для подвода газа и отвода продуктов испарения, о т л и0

чающаяся тем, что, с целью повышения долговечности печи путем исключения движущихся частей в рабочей зоне печи, корпус выполнен с возможностью поворота относительно горизонтальной оси, механизм подъема и опускания заслонок выполнен в виде приводной планки с кулачками и имеющих возможность взаимодействия с ними рычагов, которые соединены с заслонками, причем заслонки, расположенные на входе и выходе камеры охлаждения, выполнены с упорами, а направляющие-Т-образными.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ | 2019 |

|

RU2709257C1 |

| Туннельная печь для термической обработки | 1987 |

|

SU1497438A1 |

| Термическая печь с инертной атмосферой | 1981 |

|

SU1081395A1 |

| Установка для мойки изделий | 1987 |

|

SU1489858A1 |

| ИНДУКЦИОННАЯ УСТАНОВКА | 1999 |

|

RU2144451C1 |

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

| СИСТЕМА ВЕРХНЕГО ГОРЕНИЯ ПЕЧИ | 2019 |

|

RU2719290C1 |

| Электропечь для термообработки металлов | 1979 |

|

SU905593A1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА В КАПСЕЛЯХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1961 |

|

SU216505A1 |

| Вакуумная электропечь непрерывного действия для термообработки | 1980 |

|

SU916932A1 |

Сущность изобретения: печь содержит имеющий возможность вертикального поворота корпус с последовательно расположенными камерами нагрева и охлаждения с заслонками направляющие для перемещения деталей, механизм перемещения деталей, трубопроводы для подвода газа и отвода продуктов испарения, механизм подъема и опускания заслонок в виде приводной планки с кулачками и имеющих возможность взаимодействия с ними рычагов, соединенных с заслонками, причем заслонки, расположенные на входе и выходе камеры охлаждения, выполнены с упорами. 9 ил.

Фиг. i

30

:6 31

n rл i2

19Фиг S

АЛ

3

22

-26 7

Фиг.З

f6

7 К гО Si 8 19 -Узделу

иг. 4 Л-Л

по Вернуfno

25

23

Риг. 6

Вид Е

Ж

Фиг. 7

ФигВ

ВидЖ

Фиг.З

| Зворыкин А.Б | |||

| и др | |||

| Отражательные печи инфракрасного нагрева | |||

| М.: Машиностроение, 1985, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| ТАРА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2713480C2 |

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Двухступенное или многоступенное гидравлическое инжекционное устройство для сжатия воздуха и других газов, с применением насосов для постоянного поддержания циркуляции в нем жидкости | 1925 |

|

SU1955A1 |

Авторы

Даты

1992-09-30—Публикация

1990-03-05—Подача