Изобретение относится к абразивно- струйной обработке поверхности деталей под нанесение защитных покрытий.

Целью изобретения является повышение качества обработки путем обработки поверхности струей, подаваемой в перекрестных направлениях.

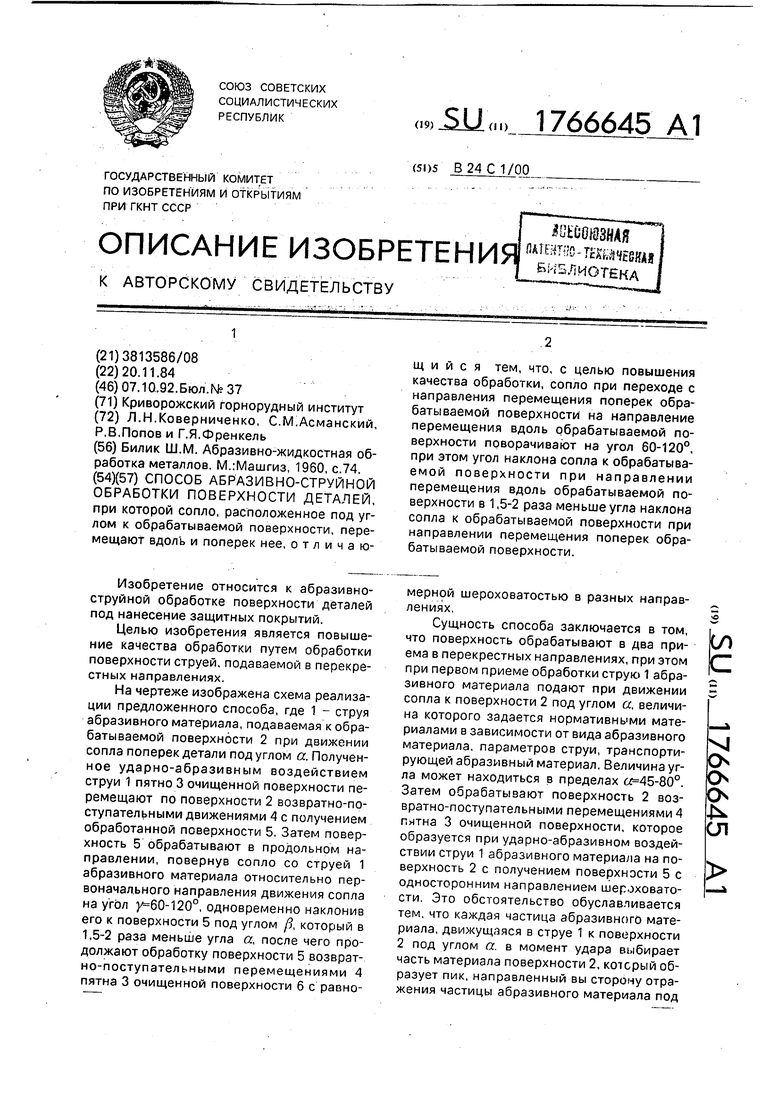

На чертеже изображена схема реализации предложенного способа, где 1 - струя абразивного материала, подаваемая к обрабатываемой поверхности 2 при движении сопла поперек детали под углом а. Полученное ударно-абразивным воздействием струи 1 пятно 3 очищенной поверхности перемещают по поверхности 2 возвратно-поступательными движениями 4 с получением обработанной поверхности 5. Затем поверхность 5 обрабатывают в продольном направлении, повернув сопло со струей 1 абразивного материала относительно первоначального направления движения сопла на угол y 6Q-12Q°, одновременно наклонив его к поверхности 5 под углом f, который в 1,5-2 раза меньше угла а, после чего продолжают обработку поверхности 5 возвратно-поступательными перемещениями 4 пятна 3 очищенной поверхности 6 с равномерной шероховатостью в разных направлениях.

Сущность способа заключается в том, что поверхность обрабатывают в два приема в перекрестных направлениях, при этом при первом приеме обработки струю 1 абразивного материала подают при движении сопла к поверхности 2 под углом и, величина которого задается нормативными материалами в зависимости от вида абразивного материала, параметров струи, транспортирующей абразивный материал, Величина угла может находиться в пределах СЈ 45-80°. Затем обрабатывают поверхность 2 возвратно-поступательными перемещениями 4 пятна 3 очищенной поверхности, которое образуется при ударно-абразивном воздействии струи 1 абразивного материала на поверхность 2 с получением поверхности 5 с односторонним направлением шероховатости Это обстоятельство обуславливается тем, что каждая частица абразивного материала, движущаяся в струе 1 к поверхности 2 под углом о. в момент удара выбирает часть материала поверхности 2, который образует пик, направленный вы сторону отражения частицы абразивного материала под

(Л

С

vi о о о

N

сл

углом к поверхности 2, близким углу а. При втором приеме обработки сопло со струей 1 абразивного материала поворачивают относительно направления сопла при его перемещении поперек детали на угол у 60-120° и одновременно наклоняют его под углом / поверхности 5, который в 1,5-2 раза меньше угла а, после чего обрабатывают поверхность 5 возвратно-поступательными пере- мещёни ши 4 пятна 3 очищенной пове рхнос ти с получением обработанной поверхности 6 с равномерной шероховатостью в р аз н ых направлениях. Поворот сопла со струей 1 абразивного материала на угол у позволяет получить на поверхности 6 пики выбитого из поверхности 5 материала, повернутые относительно пиков, полученных при перемещении сопла поперек детали на угол у, что позволяет получить более равномерную разнонаправленную шероховатость поверхности 6. Уменьшение угла / подачи струи абразивного материала в 1,5-2 раза к поверхности 5 позволяет повысить качество обработки поверхности 6.

В промышленных условиях способ был проверен на примере обработки материала. Ст. Зкп под нанесение лако-красочного покрытия. Обработка производилась абразив

0

5

5

0

но-струйным методом с применением в качестве абразивного материала металлического песка с частицами размером 0,8 мм, в качестве силового агента был использован сжатый воздух под давлением 0,6 МПа. При этом угол подачи струи из сопла, движущегося поперек детали, составлял « 60-80°, а из сопла, движущегося вдоль детали, - (у 60-120°) /3 30-40°. Обе партии образцов были испытаны на прочность сцепления материала с обработанной поверхностью. Результаты испытаний показали, что при обработке поверхности предложенным способом, прочность сцепления покрытия с поверхностью увеличивается на 40-50%.

Для доказательства выбора оптимальных параметров предложенного способа были проведены испытания, результаты которых сведены в табл.1 и 2.

Таким образом, из таблицы можно сделать вывод, что оптимальными параметрами при обработке предложенным способом являются угол поворота сопла между направляющими его перемещения поперек и вдоль детали - /3 60-120°, а соотношение углов подачи струи к обрабатываемой поверхности - Ј 1 ,5-2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивоструйной обработки деталей | 1986 |

|

SU1404309A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2146586C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ПРОТОЧЕК НА ИЗДЕЛИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2085351C1 |

| Установка для струйно-абразивной обработки преимущественно деталей обуви | 1989 |

|

SU1682151A1 |

| РУЧНОЙ ПРОЦЕСС ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ С РАЗРАБОТКОЙ СПЕЦИАЛЬНОГО УСТРОЙСТВА И СПОСОБА КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ | 1996 |

|

RU2113971C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1993 |

|

RU2069618C1 |

| Способ обработки деталей | 1990 |

|

SU1787753A1 |

| ИНСТРУМЕНТ ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ БОЧКООБРАЗНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2428286C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2020 |

|

RU2737909C1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2626521C2 |

Таблица 2

/ fj ff - --S -.. &. „jC-.i-.

| Билик Ш.М | |||

| Абразивно-жидкостная обработка металлов | |||

| М.:Машгиз, 1960, с.74 |

Авторы

Даты

1992-10-07—Публикация

1984-11-20—Подача