Изобретение относится к способам очистки нафталина и может найти применение в коксохимической промышленности.

Известны химические методы очистки нафталина от серусодержащей примеси - тионафтена путем обработки серной кислотой в чистом виде, в присутствии добавок 1.Недостатки - применение токсичных и дорогостоящих реагентов, образование неутилизируемых экологически вредных отходов и снижение выхода очищенного продукта за счет протекания побочных процессов.

Известен способ очистки нафталина путем обработки его параформальдегидом в кислой среде, последующей нейтрализации и дистилляции 2,

Недостаток этого способа также состоит в образовании побочных продуктов и экологически вредных отходов производства.

Наиболее близким к изобретению является способ очистки нафталина путем его

нагревания с безводной сульфокислотой с добавлением параформальдегида и последующей перегонкой 3.

Недостаток этого способа заключаю- ется в наличии дополнительных потерь нафталина за счет конденсации его с пара- формальдегидом, а также в образовании кислых отходов производства. Кроме того, необходимость применения для очистки нафталина параформальдегида создает неудовлетворительные условия эксплуатации.

Цель изобретения - снижение потерь нафталина.

Цель достигается тем, что нафталин- сульфокислоту используют в количестве 10-20 мас.% и отделение нафталинсульфо- кислоты осуществляют путем промывки водой. При этом нэфталинсульфокислота становится реагентом для удаления тионафтена в виде растворимых в нафталине нелетучих смолистых соединений, отделяемых в

(Л

С

о о

00 Ю О

процессе ректификации очищаемого продукта.

Это позволяет существенно снизить потери нафталина, а также осуществить практически безотходную технологию очистки нафталинсодержащего сырья.

Сущность способа заключается в следующем.

В расплавленный тионафтенсодержа- щий нафталин добавляют при перемешиваний 10-20 мас.% нафталинсульфокислоты. Смесь нагревают до 130-170°С и выдерживают в этом режиме в течение 5-19 ч в зависимости от требуемой степени очистки исходного нафталина. Далее реакционную массу охлаждают до 95°С и добавляют 4-5 мас.% воды. После перемешивания в течение 15-20 мин ее подвергают часовому отстою с последующим разделением на очищенный нафталин и раствор нафталин- сульфокислоты. Последний подвергают обезвоживанию, например, отгонкой и возвращают на обработку новой партии исходного нафталинсодержащего сырья.

П р и м е р. В аппарат, снабженный перемешивающим устройством, обогревом, загружают 10000 кг (10 т) расплавленного нафталина прессованного, в котором содержится гидриндена и индена 7 кг (0,07%), нафталина 9627 кг (96,27%) тионафтена 311 кг (3,11 %), метилнафталинов ( а. +/3) 55 кг (0,55%/ -метилнафталина и 0,02% а- метилнафталина). Вводят 1500 кг (15%) расплавленной нафталинсульфокислоты, представляющей собой сульфомассу, полученную при сульфировании нафталина 94%-ной серной кислотой при 160°С. При этом сульфомасса содержит серной кислоты 5 мас.% ( р -нафталинсульфокислоты 87%, нафталина 7%, воды и прочего до 100% по массе). При перемешивании поднимают температуру до 150°С и выдерживают 5 ч. Затем реакционную массу охлаждают до 95°С и добавляют 500 кг воды (5%). После 20 мин перемешивания реакционную массу подвергают отстою с последующим отделением нижнего слоя - нафталинсульфокислоты в количестве 1967 кг и верхнего - мытого (очищенного) нафталина в количестве 10033 кг.

Мытый нафталин содержит собственно нафталина 9625 кг, тионафтена 100 кг, гидриндена + индена 2 кг, (а+ ft) -метилнафта- лина 50 кг, нафталинсульфокислоты 15 кг, смолистых нелетучих веществ 239 кг, потери 2 кг. При этом степень удаления тионафтена составляет 68%, потери нафталина 0,02%. Мытый нафталин, содержащий 75 кг свободной серной кислоты, подвергают

нейтрализации раствором щелочи и далее дистилляции с получением готовой продукции. Водный раствор нафталинсульфокислоты подвергают обезвоживанию, после

чего используют для следующей операции очистки.

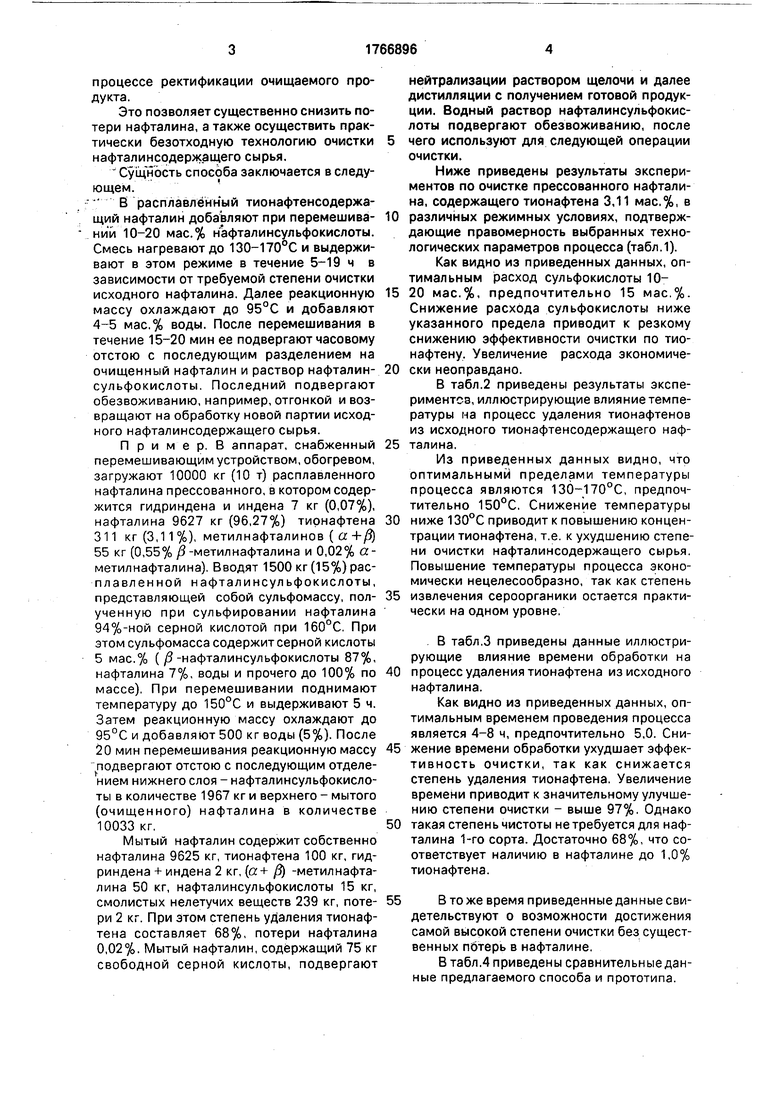

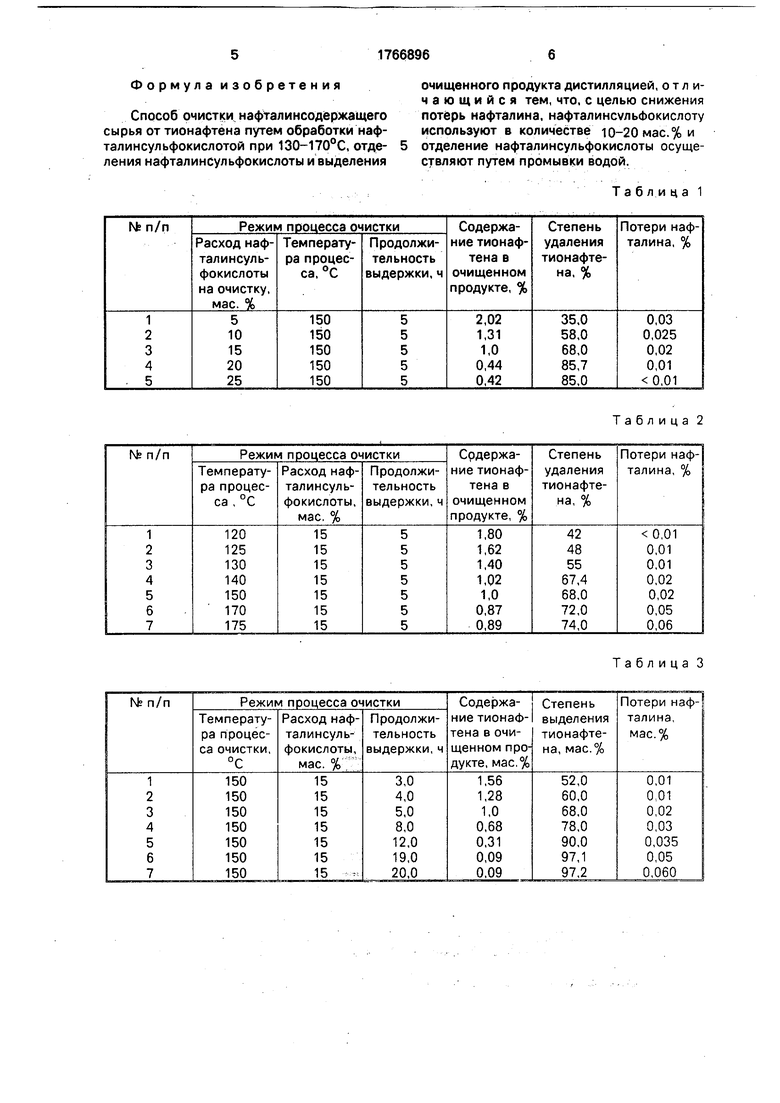

Ниже приведены результаты экспериментов по очистке прессованного нафталина, содержащего тионафтена 3,11 мас.%, в

различных режимных условиях, подтверждающие правомерность выбранных технологических параметров процесса (табл.1).

Как видно из приведенных данных, оптимальным расход сульфокислоты 1020 мас,%, предпочтительно 15 мас.%. Снижение расхода сульфокислоты ниже указанного предела приводит к резкому снижению эффективности очистки по тио- нафтену. Увеличение расхода экономически неоправдано.

В табл.2 приведены результаты экспериментов, иллюстрирующие влияние температуры на процесс удаления тионафтенов из исходного тионафтенсодержащего нафталина.

Из приведенных данных видно, что оптимальными пределами температуры процесса являются 130-170°С, предпочтительно 150°С. Снижение температуры

ниже 130°С приводит к повышению концентрации тионафтена, т.е. к ухудшению степени очистки нафталинсодержащего сырья. Повышение температуры процесса экономически нецелесообразно, так как степень

извлечения сероорганики остается практически на одном уровне.

В табл.3 приведены данные иллюстрирующие влияние времени обработки на

процесс удалениятионафтена из исходного нафталина.

Как видно из приведенных данных, оптимальным временем проведения процесса является 4-8 ч, предпочтительно 5,0. Снижение времени обработки ухудшает эффективность очистки, так как снижается степень удаления тионафтена. Увеличение времени приводит к значительному улучшению степени очистки - выше 97%. Однако

такая степень чистоты не требуется для нафталина 1-го сорта. Достаточно 68%, что соответствует наличию в нафталине до 1,0% тионафтена.

В то же время приведенные данные свидетельствуют о возможности достижения самой высокой степени очистки без существенных потерь в нафталине.

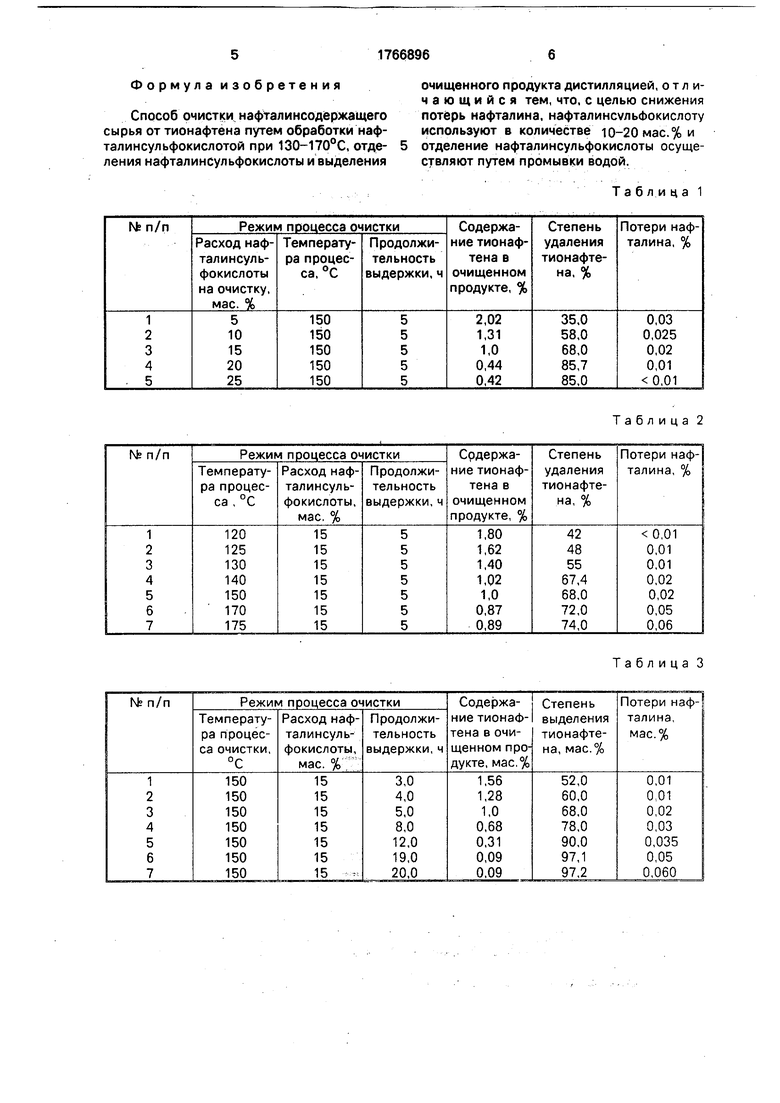

В табл.4 приведены сравнительные данные предлагаемого способа и прототипа.

Формула изобретения

Способ очистки нафталинсодержащего сырья оттионафтена путем обработки наф- талинсульфокислотой при 130-170°С, отделения нафталинсульфокислоты и выделения

очищенного продукта дистилляцией, отличающийся тем, что, с целью снижения потерь нафталина, нафталинсульфокислоту используют в количестве 10-20 мае. % и отделение нафталинсульфокислоты осуществляют путем промывки водой.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки нафталина | 1976 |

|

SU619095A3 |

| Способ получения высокочистого нафталина | 1983 |

|

SU1174424A1 |

| БЕЗОТХОДНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛЕННАФТАЛИНСУЛЬФОНАТОВ С РЕГУЛИРУЕМЫМ НИЗКИМ СОДЕРЖАНИЕМ СУЛЬФАТА НАТРИЯ | 2011 |

|

RU2527546C2 |

| СПОСОБ СУЛЬФИРОВАНИЯ НАФТАЛИНА | 2011 |

|

RU2527853C2 |

| Способ очистки нафталинсодержащих продуктов | 1981 |

|

SU1047897A1 |

| Способ очистки нафталина | 1978 |

|

SU771080A1 |

| Способ получения 2-нафтола | 1980 |

|

SU1109376A1 |

| Способ очистки нафталина | 1977 |

|

SU701983A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА БЕТОННЫХ СМЕСЕЙ | 1997 |

|

RU2121465C1 |

| Бетонная смесь | 1989 |

|

SU1696406A1 |

Сущность изобретения: нагревают наф- талинсодержащее сырье с нафталинсульфо- кислотой, взятой в количестве 10-20 мас.%, при 130-170°С. затем отделяют нафталин- сульфокислоту промывкой водой и выделяют очищенный продукт дистилляцией. Потери нафталина составляют 0,08-0,06%. Степень удаления тионафтена достигает 97,2%. 4 табл.

Таблица 2

Таблица 3

Показатель

Содержание тионафтена в исходном сырье в пересчете на серу, % Остаточное содержание тионафтена в очищенном продукте в пересчете на сеРУ. %

Степень удаления тионафтена, %

Выход нафталина, %

Потери нафталина. %

Таблица 4

Прототип

Предлагаемый способ

0,4-0,64

0,74

До 0,02

До 97

99,9

0,02-0,06

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зыков Д.Д., Пац Б.М | |||

| Нафталин коксохимический | |||

| М.: Металлургия, 1981, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-10-07—Публикация

1990-03-28—Подача