4 vl

00

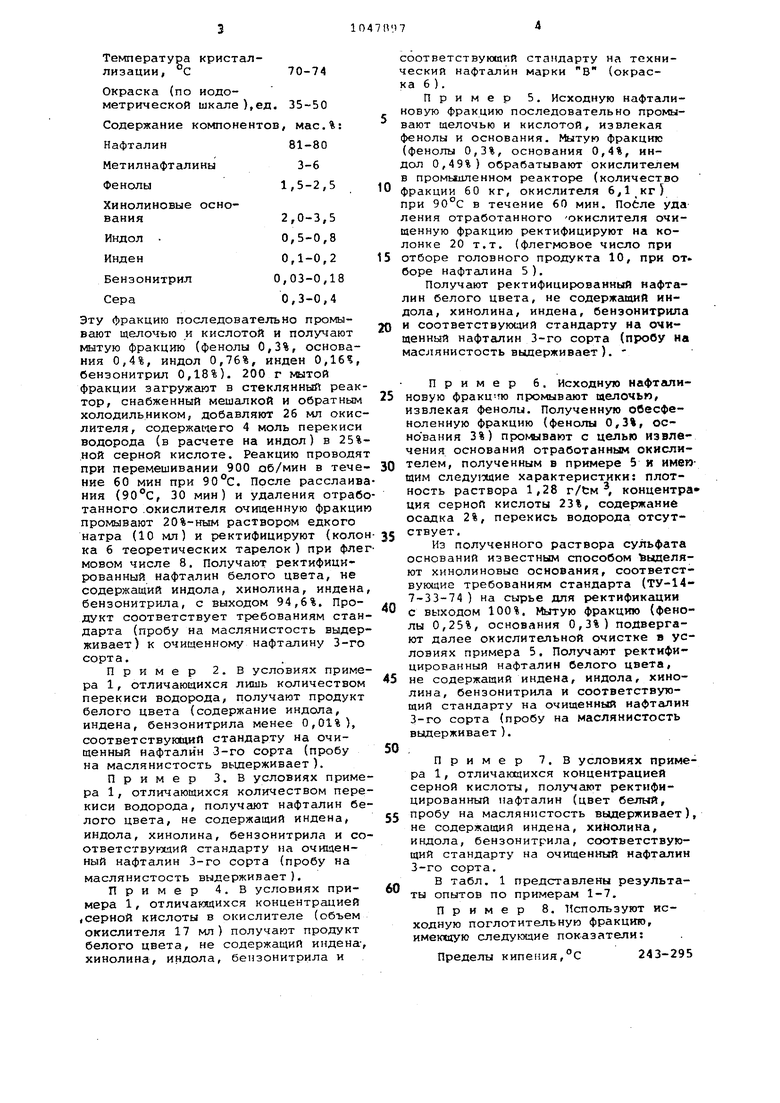

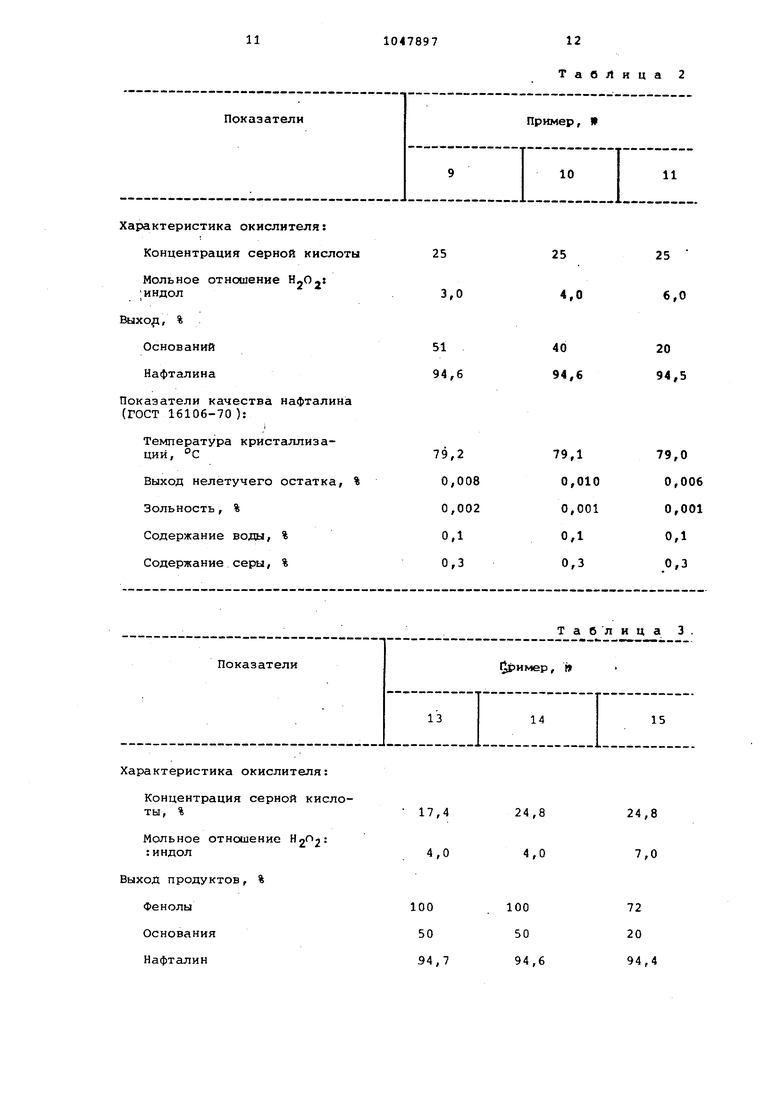

со Изобретение относится к cnoibofriM выделения технического нафталина из фракций, содержащих нафталин и мети нафталины получаемых при переработк каменноугольной смолы и иcпoльзye 4ы главным образом для производства фталевого ангидрида;, и может.быть и пользовано в коксохимической промыи; ленности для комплексной очистки на талинсодержащего сырья от фенолов, оснований, непредельных и азотсодер жаших соединений в тех слуиаях, ког да не т ебуется удалять тионафтен. Известен способ получения технич кого нафталина из нафталинсодержащи продуктов путем их обработки хлорной известью (4-6% от массы фракции) с последующей ректификацией и получением технического нафталина, очищен ного от индола tl. Недостатком способа является обра зование большого количества неутили зируемых отходов отработанного окислителя, вследствие чего способ не находит практического применения Известен также способ получения технического нафталина путем очистки мафталинсодержащих; продуктов путем растворения в бензоле, толуоле или ксилоле исходного сырья, добавления к раствору разбавленной серной кисло ты и обработки смеси газом, содержащим кислород Ч-1 5% озона. Контактирование продолжают до тех пор, пока не прореагирует 0,2-0,-б моль озона на 1 моль нафталина, Иос.пе подкисления выделяют очи-шенН й нафталин 2 , Однако обработка озоном ведет к большим энергетическим затратам. 1 аиболс;е близким к изобретению является Способ о ч и с т к и f i а ф т ал и в с одержащих продуктов, включающий извлечение Фенолов и ос ований, обработку перекисным соединением прп повышенной температуре и выделеHi-ie п,елевого продукта перегонкой 3. В качестве перекисного соединения используют перекисные продукты озоно лиза, а в качестве сырья для получения перекисей - пафта,линовую фракцию сольвент-нафту или головной продукт ректификации нафталиновой фракции в количестве 5-12% от массы фракции, Озонолиз проводят при 20-30°С в расз воре четыреххлористого углерода до поглощенк 2-3 моль озона на 1 моль индена, содержащегося в сырье. Полученный нафталин практш-зески не содержит индола, который не обнаруживается фОлоколориметричеоким методом с пределом чувствительности соотве тствугощим остаточно ту содержанию индола 0,005-0,001%. Расход озона.составляет 2-12 кг на 1 т нафтали новой фракции. К недостаткам способа относятся зьлсокая эиаргоемкость процесса, гак Как дополнйтелъпне затраты. связанные с получением озона, состав ляют 40-250 кВт-ч (на 1 т фракции), и необходимость тонкой очистки отработанного воздуха (зкологическая защита ) от паров четыреххлористого углерода. Кроме того, возможности способа ограничены произволством технического нафталина марки В, Цель изобретения - снижение энергетических затрат и упрощение технологии процесса. Поставленная цель достигается тем, что согласно способу очистки нафталинсодержащих продуктов, включающему отделение, фенолов и оснований, обработку при нагревании окисли телем - 15-35%-ным водным раствором серной кислоты, содержащей.2,57,0 моль перекиси водоррда, взятых в расчете на 1 моль индола, содержащегося в исходном сырье, и выделение целевого продукта перегонкой. Предпочтительно применять отработанный окислитель длд извлечения оснований из исходного сырья с целью исключения отходов и совмещать в одну стадию окислительную очистку и извлечение оснований. Предпочтительно фенолы отделять после обработки сырья окислителем. В зависимости от последовательности стадий обработки сырья и вида очищаемого сырья на стадии окислительной очистки предложенный способ.осуществляется в нескольких вариантах. Применение водного раствора серной кислоты, содержащего 2,5-7,0 моль перекиси водорода (предпочтительно 3-5 моль ) в расчете на 1 моль индола очищ,аемого сырья, обеспечивает уда.ление индола и других примесей за счет окисления перекисью водорода. Окисление протекает с высокой скоростью при 90-100°С, так как серная кислота катализирует реакцию. Выб- . ранная концентрация серной кислоты (15-35%) обеспечивает достаточно высокую скорость очистки, кроме того, исключаются нежелательные процессы сульфирования и окисления ценных компонентов сырья: фенолов, нафталина, метилнафталинов, а также тиснафтена, так как наличие последнего в количестве 1-2% в сырье для фталевого ангидрида необходимо для стабильной работы катализаторов. При варьировании .основных факторюв (количества перекиси водорода и концентрации-кислоты) изменяется концентрация перекиси водорода в пределах 3-10 мае,%. Последний фактор не является определяющим в данном процессе, так как сказывается только на скорости процессу без заметного влияния на выход и качество целевого продукта. Пример 1. Используют исходную нафталиновую фракцию, имеющую следующие показатели: Температура кристаллизации, °С70-74 Окраска (по иодометрической шкале ),ед. 35-50 Содержание компонентов, мас.%: Нафталин81-80 Метилнафталины 3-6 1,5-2,5 Фенолы Хинолиновые осно2,0-3,5 вания 0,5-0,8 Индол 0,1-0,2 Инден 0,03-0,18 Бензонитрил 0,3-0,4 Сера Эту фракцию последовательно промыBcUOT щелочью и кислотой и получают 1лытую фракцию (фенолы 0,3%, основания 0,4%, индол 0,76%, инден 0,16, бензонитрил 0,18%). 200 г мытой фракции загружают в стеклянный реак тор, снабженный мешалкой и обратным холодильником, добавляют 26 мл окис лителя, содержащего 4 моль перекиси водорода (в расчете на индол) в 25% ной серной кислоте. Реакцию проводя при перемешивании 900 об/мин в тече ние 60 мин при . После расслаив ния (, 30 мин) и удаления отраб танного .окислителя очищенную фракци промывают 20%-ным раствором едкого натра (10 мл) и ректифицируют (коло ка 6 теоретических тарелок ) при фла мовом числе 8. Получают ректифицированный нафталин белого цвета, не содержащий индола, хинолина, индена бензонитрила, с выходом 94,6%. Продукт соответствует требованиям стан дарта (пробу на маслянистость выдер живает) к очищенному нафталину 3-го сорта. Пример 2. в условиях приме ра 1, отличающихся лишь количеством перекиси водорода, получают продукт белого цвета (содержание индола, индена, бензонитрила менее 0,01%), соответствующий стандарту на очищенный нафталин 3-го сорта (пробу на маслянистость вьщерживает ). Пример З.В условиях приме ра 1, отличающихся количеством пере киси водорода, получают нафталин бе лого цвета, не содержащий индена, индола, хинолина, бензонитрила и со ответствунхдий стандарту на очищенный нафталин 3-го сорта (пробу на маслянистость выдерживает). Пример 4. в условиях примера 1, отличающихся концентрацией «серной кислоты в окислителе (объем окислителя 17 мл) получают продукт белого цвета, не содержащий индена-, хинолина, индола, бензонитрила и оответствующий стандарту на техниеский нафталин марки В (окраса 6 ). Пример 5. Исходную нафталиовую фракцию последовательно промыают щелочью и кислотой, извлекая енолы и основания. Мытую Фракцию (фенолы 0,3%, основания 0,4%, инол 0,49%) обрабатывают окислителем промыиленном реакторе (количество ракции 60 кг, окислителя 6, ри 90°С в течение 60 мин. Побле уда ения отработанного -окислителя очиенную фракцию ректифицируют на коонке 20 т.т. (флегмовое число при тборе головного продукта 10, при от оре нафтсшина 5). Получают ректифицированный нафтаин белого цвета, не содержгшдай инола, хинолина, индена, бенэоннтрила и соответствующий стандарту на очиенный нафталин 3-го сорта (пробу на аслянистость выдерживает). Пример 6. Исходную нафтгшиновую фракц-по промывают щелочью, извлекая фенолы. Полученную овесфеноленную фракцию (фенолы 0,3%, основания 3%) промывают с целью извлечения оснований отработанным окислителем, полученным в примере 5 и имегащим следу1ядие характеристики; плотность раствора 1,28 г/Ьм концеитра дия серной кислоты 23%, содержание осадка 2%, перекись водорода отсутствует. Из полученного раствора сульфата оснований известным способом выделяют хинолиновые основания, соответствующие требованиям стандарта (ТУ-147-33-74 ) на сырье для ректификгщни с выходом 100%. Мытую фракцию (фенолы 0,25%, основания 0,3%) подвергают далее окислительной очистке в условиях примера 5. Получают ректифицированный нафталин белого цвета, не содержащий индена, индола, хинолина, бензонитрила и соответствующий стандарту на очищенный нафталин 3-го сорта (пробу на маслянистость выдерживает ). Пример 7. Б условиях примера 1 , отличающихся концентрацией серной кислоты, получают ректифицированный нафталин (цвет белый, пробу на маслянистость выдерживает), не содержащий индена, хинолина, индола, бензонитрила, соответствующий стандарту на очищенный нафтгшин 3-го сорта. В табл. 1 представлены результаты опытов по примерам 1-7. Пример 8. 7 спользуют исходную поглотительную фракцию, имеющую следующие показатели: Пределы кипения,С 243-295 Содержание компонентов, мае.%; Нафталин10 Метилнафталин15 Индол2,2 Фенолы1,7 Хинрлиновые основания 5,0 5ту фракцию последовательно промывают щелочью и кислотой известным способом и получают мытую поглотительную фракцию (фенолы 0,45%, осно вания 6,50%, индол 2,34%, нафталин 10,5%). Мытую фракцию (500 г) обрабатывают окислителем (200 г), содер жащим 15% серной кислоты, и 3 моль п рекиси водорода (в расчете на индол Обработку проводят при перемешивани при 90 °С в течение 60 миHJ. После расслаивания (, 30 мин отработанный окислитель удаляют, очищенную фракцию подвергают просто перегонке с однсялариковым дефлегмат ром с отбором дистиллята (поглотительного масла) в количестве 90%, содержание индена 0,015%. Степень очистки фракции от индола составляет 99,2%. Поглотительное масло соответ ствует требованиям стандарта к марке А. Примеры 9-12 иллюстрируют эффективность совмещения в одну стадию стадии окислительной очистки обесфеноленной фракции от индола и непредельных соединений и стадии из влечения оснований. Пример 9. Исходную нафталиновую фракцию промывают щелочным раствором и получают обесфеноленную фракцию (фенолы 0,3%, основания 2,0 индол 0,76%). Далее фракцию обрабаты вают в условиях 1 окислителем, содержащим 3 моль перекиси водо рода. Отработанный окислитель, представляющий собой раствор сульфата оснований, обрабатывают известным способом и выделяют основания. Выход оснований составляет 51%, а качество оснований, соответствует требованиям стандарта к сырью для ректификации (ТУ-14-7-33-74). Мытую фракцию (фенолы 0,25%, основания 0,35%) ректифицируют на колонне 120 т.т. (флегмовые числа - при отборе, головного продукта 10, при отборе нафталина 5 получают ректифицированный нафталин белого цвета, не содержащий индена, хинолина, индола/ бензонитрила и соответствующий требованиям стандарта к очищенному нафталину 3-го сорта (пробу на маслянистость вьщерживает Выход целевого продукта составляет 94,6% от ресурсов в исходной фракции Пример 10. В условиях примера 9, отличающихся количеством перекиси водорода, получают продукт белого цвета, соответствукадий сЛгандарту на очищенный нафталин 3-го сор та (пробу на маслянистость выдерживает). Продукт не содержит примесей индола, индена, хинолина, бенэонитриja. Пример 11. В условиях примера 9, отличаьэщихся количеством перекиси водорода, получают продукт белого цвета, соответствующий стандарту на очищенный нафталин 3-го сорта (пробу на маслянистость выдерживает ). Продукт не содержит примесей индола, хинолина, индена, бензонитрила. В табл. 2 представлены результаты опытов по примерам 9-11. Пример 12. В условиях примера 8, отличающихся тем, что окислительной очистке подвергают обесфеноленную поглотительную фракцию (фенолы 0,4%, основания 5%, индол 2,4%), получают поглотительноемасло марки А. Степень очистки фракции от индола составляет 99,5%. Примеры 13-16 иллюстрируют эффективность предложенного способа, когда стадию обесфеноливания проводят после стадии обработки сырья окислителем. Пример 13. Исходную нафталиновую фракцию (фенолы 1,6%, основания 3,3%, индол 0,76%) обрабатывают окислителем(39 мл), содержащим 17,4% серной кислоты, в условиях примера 1. После расслаивания выделяют отработанный окислитель (раствор сульфата оснований) и нафталиновую фракцию, очищенную от оснований и. непредельных соединений (фенолы 1,6%, индол и хинолин отсутствуют). При обработке сульфата по известно му способу получают основания с выходом 50%, соответствующие стандарту на сырье для ректификации. Полученную фракцию промывают 20 %-ным раствором щелочи согласно известному способу и ректифицируют в условиях примера 1. Получают ректифицированный нафталин белого цвета, не содержащий индена, индола, хинолина, бензонитрила и соответстВУЮ1ДИЙ стандарту на очищенный нафтали,н 3-го сорта (пробу на маслянистость выдерживает). Пример 14. Исходную нафталиновую фракцию (фенолы 1,6%, основания 2,2%, 0,65%) обрабатывают .окислителем в промышленном реакторе (количество фракции 60 кг, окислителя 8 кг ) с последующей щелочной промывкой с целью извлечения фенолов. Очищенную фракцию ректифицируют в условиях примера 5. Получают Нафталин белого цвета, не содержащий индола, индена, хинолина, бензонитрила. Продукт соответствует требованиям стандарта на очищенный нафталин 3-го сорта (пробу на маслянистость выдерживает),

Пример 15. В условиях примера 13, отличающихся составом окислителя , получают нафталин белого цвета, не содержащий индена, индола, бензо 5итрила, хинолина (окраска 7, йодное число 0,3). Продукт соответствует требованиям ГОСТ к техническому нафталину марки- В.

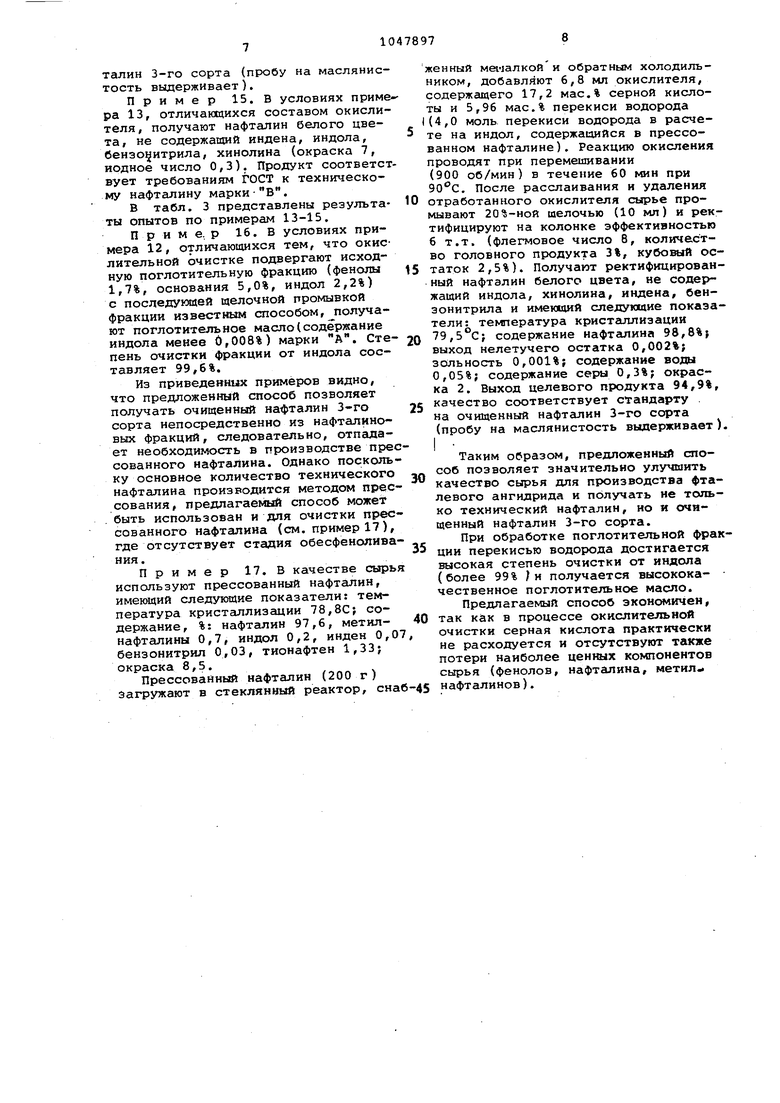

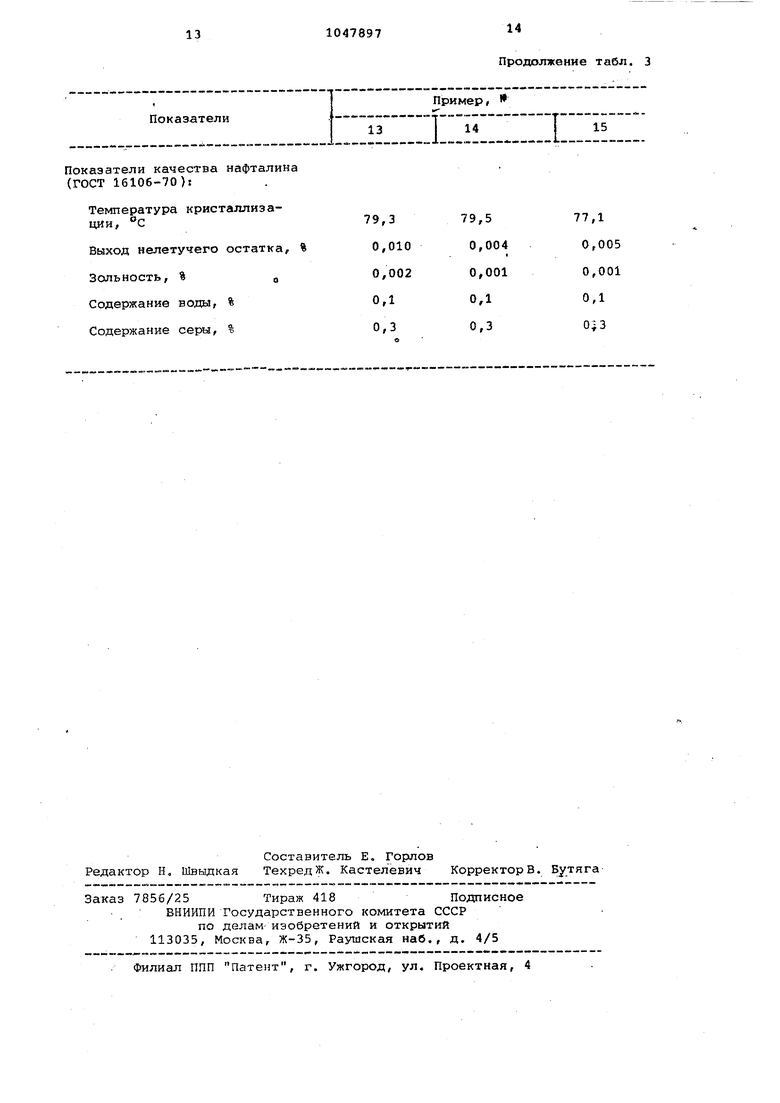

В табл. 3 представлены реэультаты опытов по примерам 13-15.

П р и м е, р 16. В условиях примера 12, отличающихся тем, что окислительной очистке подвергают исходную поглотительную фракцию (фенолы 1,7%, основания 5,0%, индол 2,2%) с последующей щелочной промывкой фракции известным способом,юлучают поглотительное масло(содержание индола менее U,008%) марки А. Степень очистки фракции от индола составляет 99,6%.

Из приведенных примеров видно, что предложенный способ позволяет получать очищенный нафталин 3-го сорта непосредственно из нафталиновых фракций, следовательно, отпешает необходимость в производстве прессованного нафталина. Однако поскольку основное количество технического нафталина производится методом прессования, предлагаеквлй способ может быть использован и для очистки прессованного нафталина (см. пример 17), где отсутствует стадия обесфеноливания.

Пример 17. В качестве сырья используют прессованный нафталин, имеющий следующие показатели: температура кристаллизации 78,8С; содержание, %: нафталин 97,6, метилнафталины 0,7, индол 0,2, инден 0,07 бензонитрил 0,03, тионафтен 1,33; окраска 8,5.

Прессованный нафталин (200 г) загружают в стеклянный реактор, снаб

женный мelJaлкoй и обратным холодильником, добавляют 6,8 мл окислителя, содержащего 17,2 мас.% серной кислоты и 5,96 мас.% перекиси водорода (4,0 моль перекиси водорода в расчете на индол, содержащийся в прессованном нафталине). Реакцию окисления проводят при перемешивании (900 об/мин) в течение 60 мин при . После расслаивания и удаления отработанного окислителя сырье промывают 20%-ной щелочью (10 мл) и ректифицируют на колонке эффективностью 6 т.т. (флегмовое число 8, количество головного продукта 3%, кубовый остаток 2,5%). Получают ректифицированный нафталин белого цвета, не содержащий индола, хинолина, индена, бензонитрила и имеющий следующие показатели: температура кристаллизации 79,5°С; содержание нафташина 98,8%} выход нелетучего остатка 0,002%; зольность 0,001%; содержание воды 0,05%; содержание серы 0,3%; окраска 2. Выход целевого продукта 94,9%, качество соответствует стандарту . на очищенный нафталин 3-го сорта (пробу на маслянистость выдерживает)

I

Таким образом, предложенный способ позволяет значительно улучшить качество сырья для производства фталевого ангидрида и получать не только технический нафталин, но и смищенный нафталин 3-го сорта.

При обработке поглотительной фракции перекисью водорода достигается высокая степень очистки от индола (более 99% I и получается высококачественное поглотительное масло.

Предлагаемый способ экономичен, так как в процессе окислительной очистки серная кислота практически не расходуется и отсутствуют также потери наиболее цен1й1х компонентов сырья (фенолов, нафталина, метилнафталинов) .

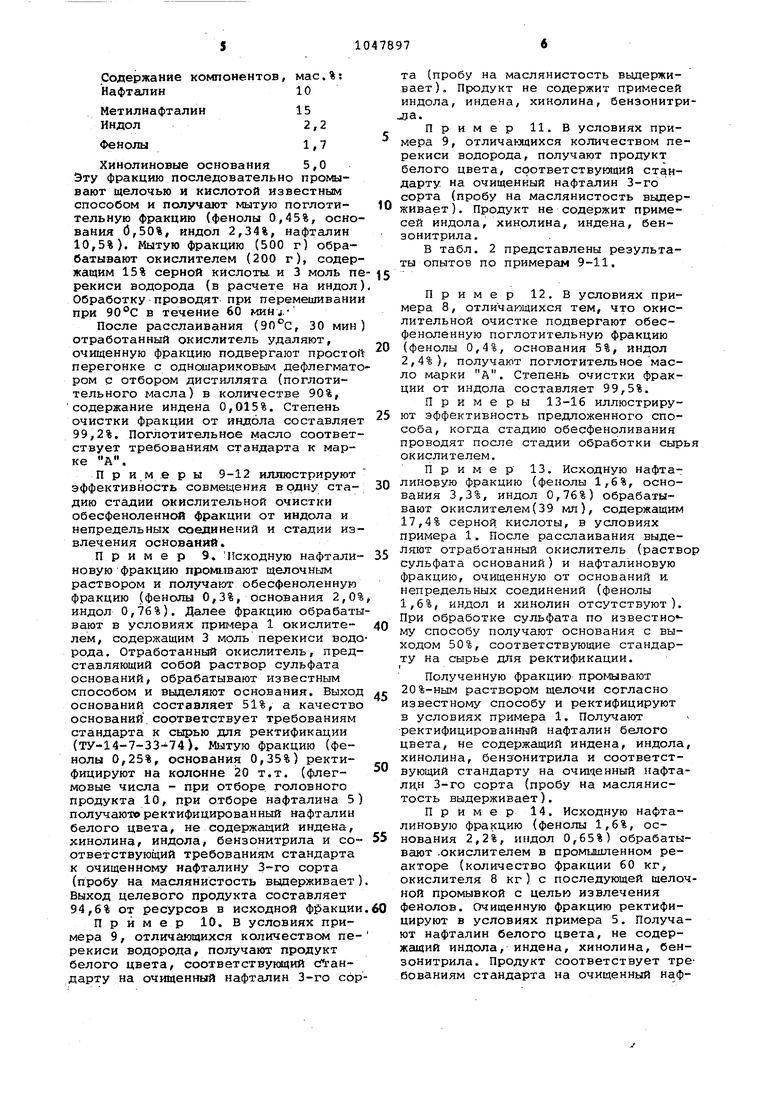

ТаОЛица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения технического нафталина | 1977 |

|

SU654599A1 |

| Способ очистки нафталина | 1977 |

|

SU701983A1 |

| Способ очистки нафталина | 1975 |

|

SU652165A1 |

| Способ очистки обесфеноленной и обеспиридиненной нафталиновой фракции | 1981 |

|

SU988802A1 |

| Способ выделения нафталина | 1981 |

|

SU979313A1 |

| Способ выделения бензо( @ )тиофена и нафталина из нафталиновой фракции | 1983 |

|

SU1133254A1 |

| Способ выделения и очистки сырых хинолиновых оснований из сульфатов оснований нафталиновой и поглотительной фракций каменноугольной смолы | 1985 |

|

SU1310395A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1967 |

|

SU202117A1 |

| Способ очистки нафталина | 1983 |

|

SU1171450A1 |

| СПОСОБ ОЧИСТКИ ФРАКЦИЙ КАМЕННОУГОЛЬНОЙ СМОЛЫ ОТ ХИНОЛИНОВЫХ ОСНОВАНИЙ | 1990 |

|

RU2030436C1 |

1. СПОСОБ ОЧИСТКИ НАФТАЛИНСОДЕРЖАЩИХ ПРОДУКТОВ, включающий отделение фенолов и оснований, обработку окислителем, содерк€иоин перекисное соединение, при нагревании и вьщеление целевого продукта перегонкой , отличающийся тем, что, с целью снижения энергетических затрат и упрощения технологии процесса, в качестве окислителя исЛольэуют 15-35%-ный водный раствор серной кислоты, содержащий 2,57,0 моль перекиси водорода, на 1 моль индола, содержащегося в исходном сырье. 2.Способ ПОП.1, отличапщ и и с я тем, что отработанный окислитель используют для извлечения оснований из исходного сырья. 3.Способ по пп.1 и 2, о т л и в чающийся тем, что фенолы отделяют после обработки сырья окислителем.

Характеристика окислителя:

Концентрация серной кислот

Мольное отношение

; индол

Btjxofi, %

Оснований Нафталина

Показатели качества нафталин (ГОСТ 16106-70 ):

Температура кристаллизации, °С

Выход нелетучего остатка, Зольность, % Содержание воды, % Содержание серы, %

Характеристика окислителя:

Концентрация серной кислоты, %

Мольное отношение :индол

Выход продуктов, % Фенолы Основания Нафталин

25

25 4,0 6,0

40 94,6

20 94,5

79,1

9,2

79,0 0,006 0,008 0,010 0,001 0,001 0,002 0,1 0,1 0,1 0,3 0,3 0,3

Таблица 3

17,4

24,8

24,8 4,0 4,0 7,0

100 50 94,6

72 20 94,4

00 50 94,7

Показатели качества нафталина (ГОСТ 16106-70):

Температура кристаллизагдаи, с

Выход нелетучегоостатка, % Зольность, % о

Содержание воды,%

Содержание серы,%

Продолжение табл. 3

79,5

77,1

9,3 0,005 0,010 0,004

I 0,001

0,001 0,002

0,1 ОД 0,1

0,3 0,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОЧИСТКИ НАФТАЛИНОВОЙ ФРАКЦИИ | 0 |

|

SU285913A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-10-15—Публикация

1981-08-20—Подача