Настоящее изобретение относится к области очистки нафталина. Нафталин нашел широкое применение как сырье для промышленности органического синтеза. Доля нафталина, иду щего на получение фталевогю апгиарида, составляет в последнее время 5О-6О%, Остальные 40-5О% используются для приготовления полупродуктов для красите лей, поверхностно-активных веществ, диспергаторов, инсектицидов, нитро- и хлорнафталина и синтанов, Дпя многих химических производств необходим очищенный нафталин 1-го сорта (Ткр. 79,3°С). Основным поставщиком нафталина является коксохимическая промышленность Промышленный npouecqполучения очищенного нафталина основан на использовании серной кислоты 1 Суть мето да заключается в обработке расплавленного нафталина 93%-ной серной кислотой при 9О - 1ОО°С. После промывки водой продукт ректифицируют. На каждый кг зрасходованной серной кислоты теряется 0,8 кг нафталина, на 1 т очищенного продукта расходуется 1ОО кг кислоты. Метод имеет ряд существенных не- .достатков: значительна потеря нафталина .V счет сульфирования, наличие агрессивных сточных вод и кислой смолки, не- обходтгмость регенерации отработанной серной кислоты и сильная коррозия аппаратуры. Известны способы очистки технического нафталина различными адсорбентами: активированным углем, окисью алюминия, коксом, бентонитовыми глинами, алюмосиликатами 2. Лучшие реэульта- . ты получены при очистке нафталина алюмосиликатной крошкой с многократной регенерацией последней. Согласно этому способу, расплавленный прессованный нафталин, содержащий 0,4% непредельных соединений, пропускают через слой сорбента при температуре 100-12О С. Нагрузка на сорбеМт 0,5-1,0 часть нафталина на 1 часть сорбента, длительность пйхла до рогенерации -48-72 ч. Процесс очистки нафтплюга соировождаотся попп-. жГИием сорбционной емкости сюрбеита и осг лолением непропельных соодниений. Если п первые .О ч из нафталина извлекается до 70% непредельных веществ, то через 00 ч только . При этом растет содержание нелотучего остатка в нафталине, и через 00-1.00 ч он увеличивается в 2-3 раза против ис ходного. В течение первых 20-30 ч получают продукт, температура кристалли™; зации которого на О,,4°С выше, чем исходного (78,8°С). Количество азотис-, тых соединений снижается в 2.3 раза, сернистых на 20-30%. Окраска по йодомегрнческой шкале цветности достигает 3-0 единиц (против 12-15 в исходном). При очистке н% 1 кг адсорбента адсорбируется 0,5 кг нафталина, который перед регенерацией алюмосиликата необходимо отогнать острым паром или roiDioHH газом во избежание загрязнения атмосфе« ры. Основные недостатки этого способа заключаются в низкой избирательности алюмосиликата по отношению к примесям нафталина (азотистым, сернистым к Heira сыщенным соединениям), небольшом повы шении качества очищенного продукта по сравнению с исходным и в необходимости отгонки адсорбированного нафталина, из алюмосиликата. Известен способ получения кристаплнческого нафталина, заключающийся в тоМ; что пары прессованного нафтаггина, имею щего темнературу кристаллизации 78,4°С пропускают над алюмосиликатным катализатором в токе воздуха или инертного газа при ЗОО-.38О°С з. Для повышения качества продукта полученный катализат подвергают последующей дистилляции к выделяют очищенный нафталин с температурой кристаллизации 79,6 80,03°С и выходом 9 О, О - 92р7/ь в расчете на загруженный, Недостатки данного способа следующие применение для очистки нафталина высоки температур, что приводит к закоксовывакию катализатора, усложнение технологии процесса, связанное с необходимостью,. . введения стадии разгонки полученного Еа« тштнзата, а также относительно невысокий выход очищенного продукта, Наиболее близким по технической сущ кости к предлагаемому является способ 7 3 ОЧИСТКИ нафт.;мти рон иа| |талина в гокч пс.п ноРо Газа ппи тек-ше narvDe :.i C.IOU ГОШеН;:J.: О - 1.1, На .ЙЫ7- с НОИ КО.ПОНКК ы;.9(|ТЬ1йгг :..г,. ;г V ; , П е . Р V ляюг в кр--С1-щ Л11чес к {аф-:- : roiiepaiii-iBi-; aticoNOiii.:;: и: -:. вьидувагог ; -ОВЫШС-ги-г: иературы на ( ло суавиё:,-: темперогурой очистки ;сх - при этом происхопкт практт1,ь ,i- . ноя десорбция оставщогос;г-, бейта 11афта.яина( после чо( п incL регенерацию деалЕте ггооцуг о OJL при 400-0 ОО°С следующс о -г сорбции. I ieaocfa yKciMK ,::;:ii:-):4.., i мОСп; .; ::тотся его изхая проиазпдигельчосгь нафталину (весовое ч-оотпоше се нашт лкн: цеолит 1;в - л.; 1 2 ) :: {;: КЖЕ ii: нологическиа :. свяоанлыв коротким циклом ребот:л а согбеп-кч: регенерации к больший чис;от« пегий и.. Целью настоящого Hrjotjpci-eini/: -. ется упрощение техно. И)отк:сс; повышение его проис чсд -гтггьло;-г-ч. ПоставлеенЕи дос1. с.ываемым способом о-.м-(Ст.ки нпЛта.л путем пропускания гьэров иаФтад; токе воздуха или КНерТ1Ю10 ГЭ-;:: ;-:-:ч1 повышенной темпера уре через cjiofl ац сорбента.цеолита типа: X , соцерждг).е-го катионы Ма, Со , А6 г , iix смесь. Процесс предпочтительно провопить при температуре 15О 200°С. Отличие предложенного способа состоит в использовании в качестпо адссзр- банта цеолита типа X, содержашего ;1Ы- шеперечисленные катионы. Хара.ктеристика испильзуемых для очистки нафталина сообентов приводоип 3 табл. 1 и 2.

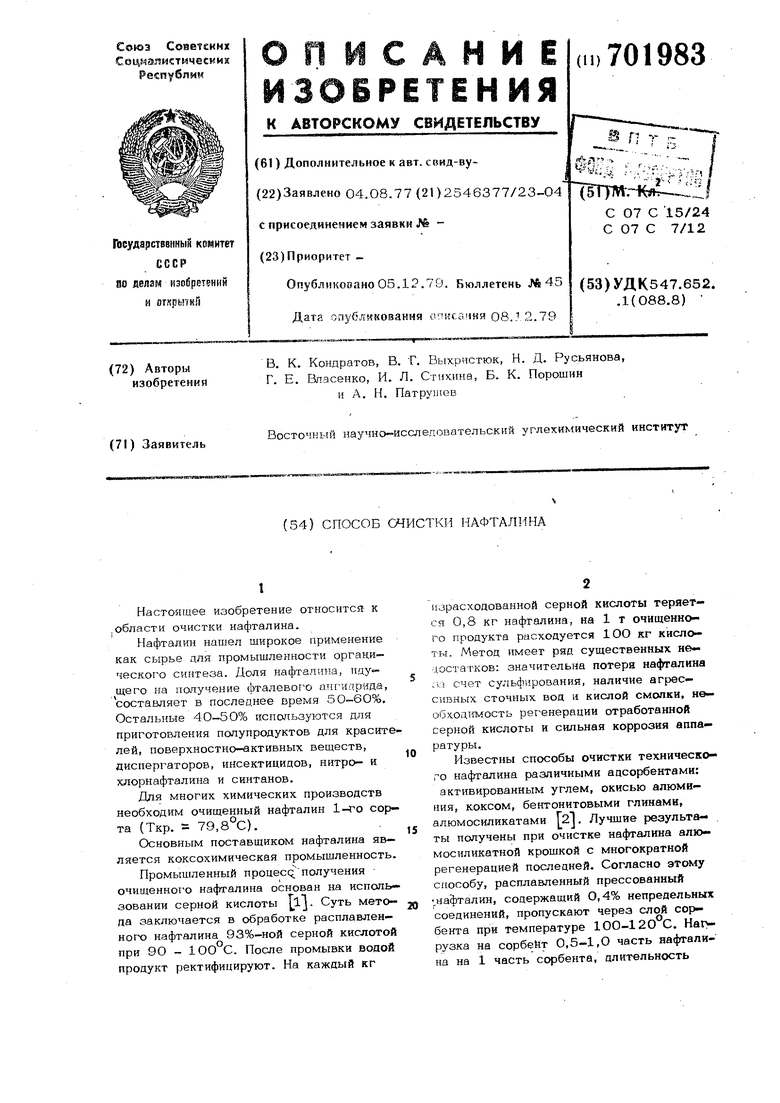

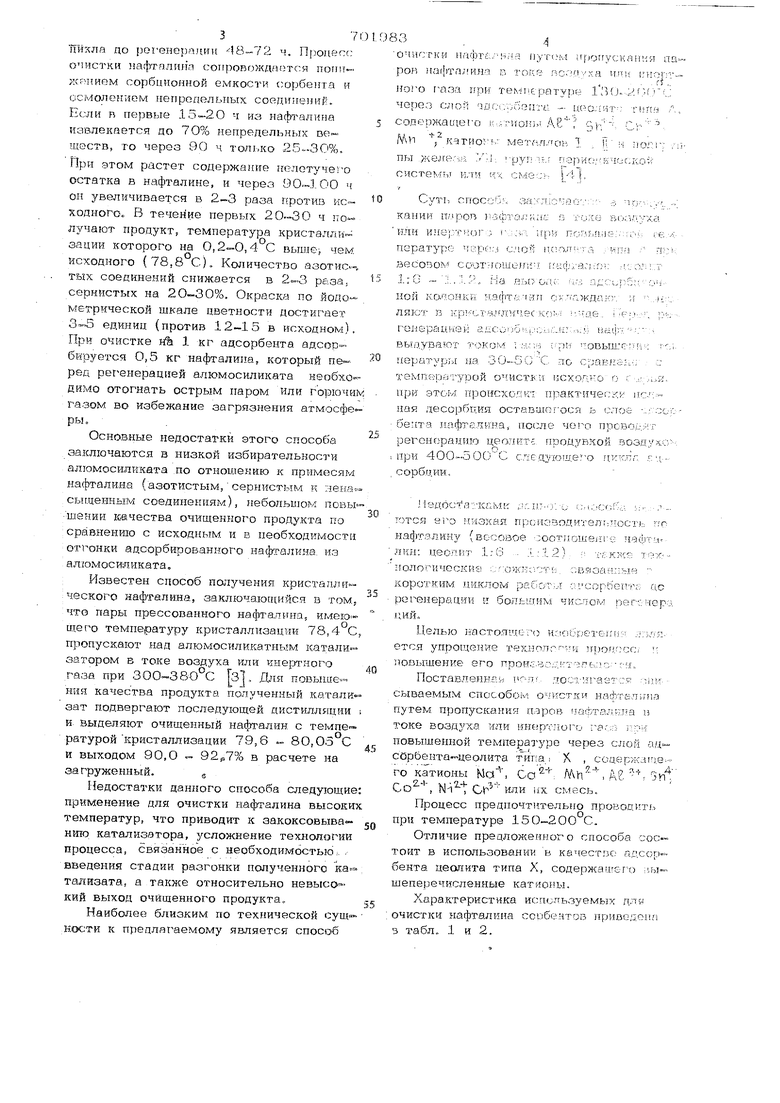

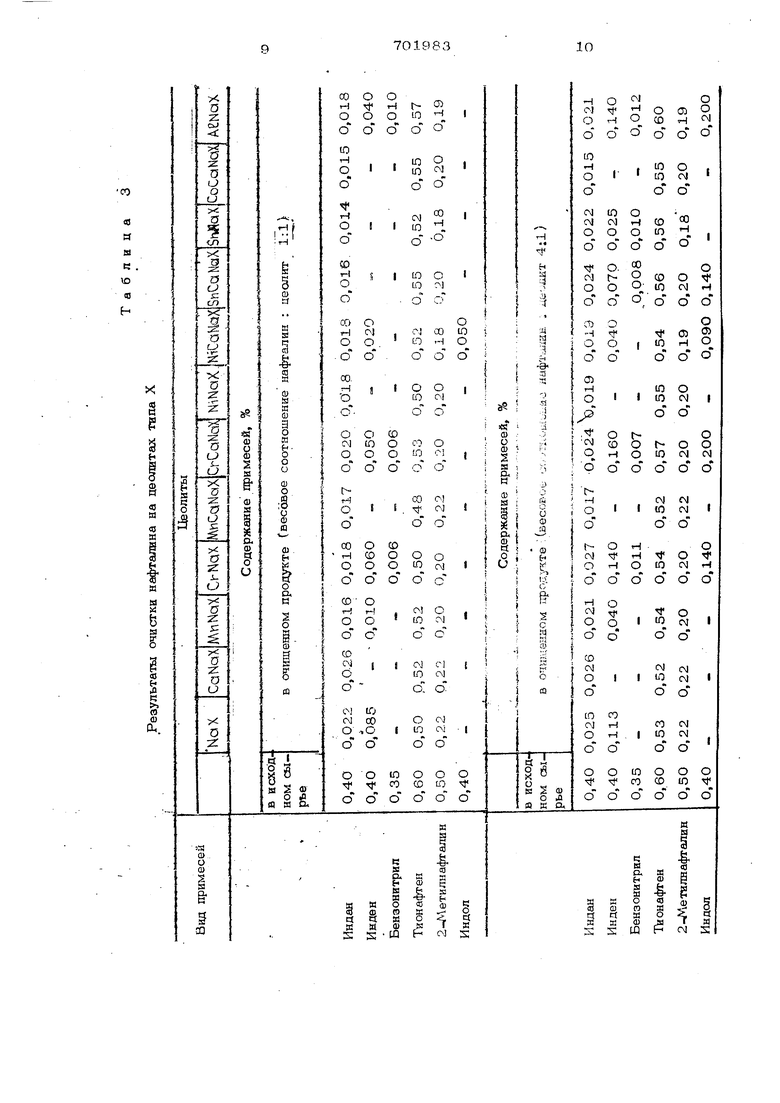

Характеристика цеолитов, применяемых пля очистки нафталина

Таблица 1

Цеолиты типа X обладают значитель-ко большей емкостью по отношению к пркмесям нафталина по сравнению с цео лигами типа А и позволяют увеличить производительность способа за счет повышения соотношения нафталин: цеытит от 1:6 - 1:12 для цеолитов tHna А ЙЪ 1:1,5 1:0,13 для цеолитов типа X при сохранении высокого качества очищенного продукта. Кроме того, п)эи очистке нафталина на цеолитах, типа X резко уменьшается число регенераций, что упрощает технологию процесса.

Процесс очистки нафталина проводят следующим образом. Расплавленный наф. талин испаряют в токе воздуха или инертного газа,и полученную парогазовую смесь подают в адсорбционную ко- яонну запагшённую цеолитом. При контакте нафталина с поверхностью цеолита при температуре 150-200 С происходит избирательная адсорбция примесей нафталина (индола, индена, бензо- нитрила, 1-й 2 метилнафталинов, дифе- напа и цр,). Очищенный продукт на выходе из колонки ох шждают и выделяют .& зкде кристаллов. После окончания про цесса адсорбции температуру в колонке повышают на 30-5 О С и продувают цеолит азотом или воздухом в теченае ; -30 мин. Затем слой неолита регенерируют продувкой воздухом, постегшнно повышая температуру в колонке до 365 С. Продукты десорбции улавливают,/ а регенерированный цеолят используют для проведения процесса адсорбции,

hia цеолитах тина X гфоводйлась о гистка различных видов сырья: прессоазнного нафталина, нафталиновой фракции к мс.гусст

венной смеси, составленной из нафт-али.на, индана, индона, бензонитрила; тио нафтена, 2 метилнафталина и индола. Результаты очисгжи искусственной смеси на цеолитах типа X приведены .Е

табл. 3. Из данных таблицы видно, что лучше всего удаляются из нафталина . индол на цеолитах NaX, Ср ЧаХ , fA.nNuK. СоСа WaX.NiNaX, а бек окигfmn -на молекулярных ситах Со С oi Но, Y.,

Ж N01X , Ni Со Мах, МпСа Na I, Мп т X Цеолиты Мп Со No X ,СоСхз| Ыд X, Mi МоХ; избирательны по отношению к индену. В рВзультате очистки, например, на Сс К ДХпри весовом отношении нафталин :

цеолит, равном 4, достигается полное удаление -из нафталина индола, индена, бензонитрила при содержании индетп . индена в исходной смеси 0,4%, а fr/4-;s нитрила 0,35%, качичество 2...мбтилиуф-. талина снижается с 0,5 до 0;22 %, а индана с 0,4 до 0,026%.

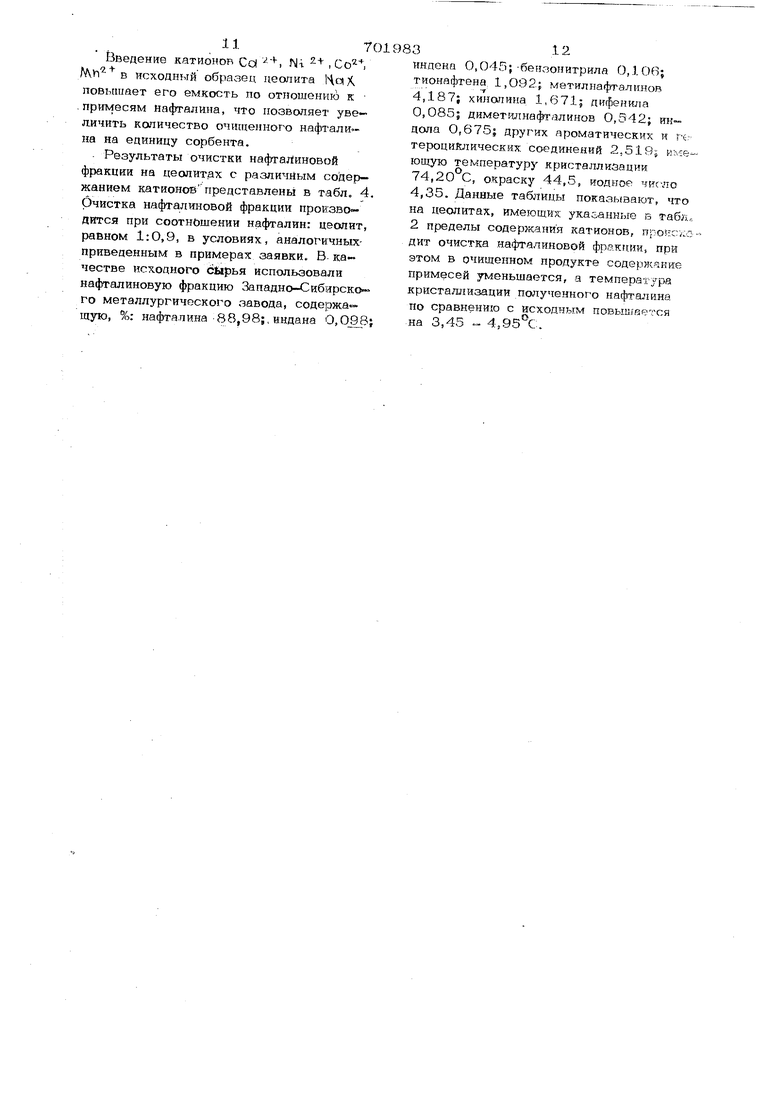

Введение катионов Cd Mi , Со, исходный образец цеолита 1ЧаА повышает его емкость по отношению к .примесям нафталина, что нозвопяет увеличить количество очищенного нафтали на на единицу сорбента.

Результаты очистки нафталиновой фракции на цеолитах с различным содержанием катионов представлены в табл. 4. Очистка нафталиновой фракции производится при соотношении нафталин: цеолит, равном 1:0,9, в условиях, аналогичныхприведенным в примерах заявки. В ка честве исходного сйрья использовали нафталиновую фракцию Западно-Сибирско- го металлургического завода, содержа щую, %: нафталина-88,98;. индана 0,098;

индена 0,045;-бензонитрила 0,1 Об; тионяфтена, l,O92f метил нафталинов 4,187; хинопина 1,671; днфенила 0,085; диметилнафталинов 0,542; индола 0,675; других ароматических и ге теропиюшческих соединений 2,519j имеющую температуру кристаллизации 74,20 С, окраску 44,5, йодное чкс-ло 4,35. Данные таблицы показывают, что на цеолитах, имеющих указанные Б табя„ 2 пределы содержания катионов, проко о дит очистка нафталиновой фракгши, при этом в очищенном продукте содерксяние примесей уменьшается, а температура кристаллизации полученного нафталина по сравненшо с исходным повышается на 3,45 .. 4,.

85

и

tSJ

ч

Ю Q

н Пример 1. 20 I см«си, содержащей, %: нафталина 97,15; индсхна 0,4 индана 0,4; бенаонитрила 0,35; илдена 0,4;, тионафтеня 0,6; 2-метилиафталина О.,5; других примесей 0,2, в расплавленном состоянии напрерывпо подают в испаритель (температура 200 С), в который поступает сухой азот. Полученную парогазовую смесь нафталина с азотом пропускают : через колонку с цеолито МаХ(вес. 4,6 г), соотношоенив, нафталин : цеолит 1:0,23. Условия опыта следующие: размер зерен цеолита 0,5 - 1,0 мм, длина слоя адсорбента в ке 35 мм, диаметр колонки 18 мм, тем пература оныта 150 С, объемная скорость газа 3810 час , ковдентрация нафталина в парогазовой смеси 0,353 г/л азота. Нафталин на выходе из колон ки охлаждают и конденсируют. Получают Д9 г продукта, содержащего, %: нафталина 99,0; индана 0,023; индена 0,090 .тиокафтена 0,535; 2-метилнафталина 0,228, Выход очищенного продукта в расчете на 100%-ный нафталин 97,О%. Регенерацию цеолита проводят следующим образом. Температуру в колонке повышают на 30-50 С по сравнению с процессом адсорбции и продувают слой деолита газом в течение ЗО мин. Затем постепенно повышают температуру в сло сорбента, продувая его воздухом. Режим продувки цеолита воздухом следующий: температура 200 С - время продувки 60 мин, температура 25О С - время продувки 6О мин, температура 300 С - время продувки 60 мин, температура 365 С - время пррдувки 3-5 ч. Объемная скорость газа 1100 час . Продук- ты десорбции улавливают, а регенирозан ный цеолит снова используют для проведения процесса адсорбции. Пример 2. Для очистки 28 г смеси нафталина и примесей, состав жо- торой приведен в примере 1, используют цеолит Са NaX. опыта аналот ич- ны описаннъ1М в примере 1, соотношение нафталин : цеолит Са NaX 1 : 0,16 Получают 26,6 г продукта, содержаш;его %: нафталина 99,0; индана 0,023; тио- нафтена 0,570; 2-метилнафталина 0,276. Вглход очищенного нафталина в расчете на 10О%-ный составляет 96,8% Цеолит регенерируют аналогично описан- ному (см.пример 1). Пример 3. Состав исходного сырья и условия очистки аналогичны при веденным в примере 1. 36 г смеси наф алина н iffiUMocoh- п| ioayciK/iiir Ч( лой цеапитг AAVi На ппсом 1,8 г, диаeTfi ::)Bf)OH неопита 0,5 - п2Г мм, соTHoiiioirno нафталин : г-эолнс 1 : 1, i :.„ олучен1П-.-1й пропукт (3-1:,4 г) cor(.oii :;iiT 99,1% нафталина, ОД) I 7% инцана, ,044% инцена, О, 1 2.-метилнафтк ина и 0,о34% тио1)41тпна. ГЗьгхол ои- енно1 0 нафталина ЕЛ расчете .ма 1 0(j%ый составляет 07,5%. Цоолпт рогеяери.уют продувк9й слоя сорбент/j ьюадухом условиях примера i. П р и м е f) 4, -ТО г прес;;:. йнноро афталина, содержащего, %: нафталина 8,78; инцена 0,024,; тионафтена ,746; 2-метШ1нафталнна 0,202; цнфо. ила 0,113; индола 0,130. (томпвгипл-.о 1 а кристаллизации ( окраска 8,1, иодкое число 0,984) плапят и i;eерьп;яю подают в испаритель. Полушнную парогаловую смось нафталина в т-оке сухого азота пропускают через слой rigo литаСаЫчУч в,адсррбционио1 коиопкс; (вес цеолита 8,0 г, длина слоя сорбента 5 г;м, соотношение нафталиг : цеолит 1 : 0,16; тI -оО,-. 1 емпература опыта 1 .зО С.-, разме 1 зеррн цеолита. О,о - 1,0 мм. сбъемпая с,ко- рость газа 1О22,2 ас концентрация нафталина в riapora3() смесн О,9,23 r/.i азота. Получают 48 г- iipoayKi-a, со.чер- жащего, %: нафталина 5,9,13; кндена 0,ООЗ; тионафтег;а 0,743; 2-метштнаф -. талина 0,104, (температура . зации 79,71 С, окраск- 2,2, Кициое число 0,19). Выход ,нного нафтапкна в расче,те на 100%-Ный 97,2%., Неолит регенерируют гфодувкой слоя сорбента воздухом в условиях примера 1.. Пример 5. 4 .- пафталйлопой ф).акции, содержЕ-лей, %: 1а |ггалина 89, 5О; индана О, 092; нндена О, 055, бензонитрила 0,056; тио; афтена 0,980; 2-метилнафталина 2,589; 1--к1етилна4)талина 0,695; дифенила 0,988; диметнлнафталшюв 0,4-11; индола 0,675; других ароматических и гетероциклических соединений 3,96, (температура кристаллизации 74,49°С,окраска 43,6. иоаное число 4,35) плавят и непрерывно подают в испаритель. Полученную парогазовую смесь с азотом п;:)опус:кают ч-эрез слойСаМаХ(вес цеолита 6,0 г, длина слоя сорбента 4,5 см) при весовом соотношении нафталин : цео.лит 1 : 1,.3. Условия опыта ана.погичны описанным в примере 4. Получ::1ю- 3,4.5 г очищенного нафталина содор(а;цего, %: р:афта- лина 98,98; индена 0,ООЗ; тио1 афтенч 0,915; 2-метилнафталина 0,075; других примесей 0,027 (температура кристаллизации 79,G2°C, окраска 3,5, йодное число 0,24). Выход очищенного про дукта в расчете на 100%-ный нафталин 95,4%. Регенерацию цеолита проводят аналогично описанному (см. пример 1). Пример 6. 2О,О г нафталиновой фракции пропускают через слой цеолита С а Na)C,. Состав фракции и условия очистки аналогич:ны описанным в примемёрё 5, соотношение нафталин : цеолит 1.: 0,3. Получают 17,7 г очищенного нафталина, содержащего, %: нафталина 97,9О; индана 0,008; индена 0,012; бензонитрила 0,ООЗ; 1,2- 1етилнафталинов 0,853; тионафтена 0,922; дифенила 0,027 и других примесей 0,275, (температура кристаллизации 78,, окра ka 4,0, йодное число 0,35). Выход очи щенйого продукта в расчете на 100%ный нафталин 96,7%. Регенерацию цеолита проводят аналогично описанному (см. пример 1). Цеолиты типа X, предлагаемые в да йом способе, обладают высокой адсорбционной способностью и могут быть использованы для очистки нафталана от примесей при высоком содержании в сырье непредельных и азотистых соединений. Предложенные адсорбенты регене рируются и могут быть использованы многократно.. Предварительный технико-экономичес кий анализ показывает, что применение дейпитов типа X для очистки нафталина имеет преимущества по сравнению с ис- пользованием цеолитов типа А, заклю- 3 чающиеся в увеличении в 4-10 раз производительности процесса и сокращении числа регенераций цеолита, что позволит увеличить срок его службы и упростить технологию процесс. ула й:зобретения 1. Способ очистки нафталина путем пропускания паров нафталина в токе воз духа или инертного газа при повыщенной температуре через слой цеолитного адсорбента, отличающийся тем. что, с целью упрощения технологии процесса и повыщения его производительности, в качестве адсорбента используют цеолит типа ), , содержащий катионы co.t Mn , ЗИ. Или их, смесь. 2. Способ по п. 1, отличающ и и с я тем, что -очистку проводят при температуре 15О-200°С. Источники информации, приныте во внимание при экспертизе 1.Литвиненко М. С. Химические продукты коксования. Техника, Киев, 1974. с. 157-164, 2.ф шипов в. и,, Бабаева Л. А. Подготовка технического нафталина для производства фталевого ангидрида. Кокс и химия . 1973, № 4, с. 34. . 3. Авторское свидетельство № 278664, кл. С 07 С 15/24, опублж. 1962. 4. Авторское свидетельство по заявхе № 2172162/04,Гкл, С О7 С 15/24, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки нафталина | 1975 |

|

SU652165A1 |

| Способ очистки нафталина | 1978 |

|

SU771080A1 |

| Способ очистки нафталиновой фракции | 1982 |

|

SU1066977A1 |

| Способ получения высокочистого нафталина | 1983 |

|

SU1174424A1 |

| Адсорбент для очистки технических сортов нафталина | 1982 |

|

SU1146301A1 |

| Способ очистки нафталинсодержащих продуктов | 1981 |

|

SU1047897A1 |

| Способ очистки обесфеноленной и обеспиридиненной нафталиновой фракции | 1981 |

|

SU988802A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО НАФТАЛИНА | 1973 |

|

SU365370A1 |

| Способ получения технического нафталина | 1977 |

|

SU654599A1 |

| Способ гидроочистки нафталин и алкилнафталинсодержащих фракций жидких продуктов пиролиза углеводородов | 1972 |

|

SU439145A1 |

Авторы

Даты

1979-12-05—Публикация

1977-08-04—Подача