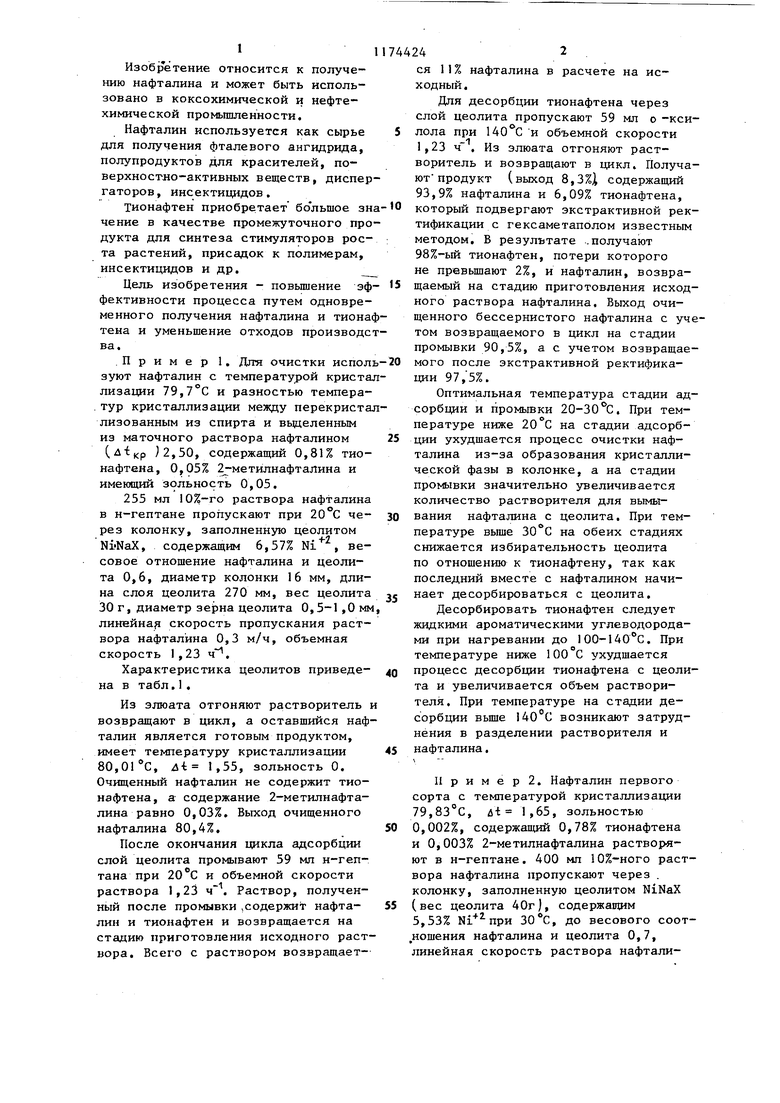

1 Изобретение относится к получению нафталина и может быть использовано в коксохимической и нефтехимической промьшшенности. Нафталин используется как сырье для получения фталевого ангидрида, полупродуктов для красителей, поверхностно-активных веществ, диспер гаторов, инсектицидов. Тионафтен приобретает большое зн чение в качестве промежуточного про дукта для синтеза стимуляторов роста растений, присадок к полимерам, инсектицидов и др. Цель изобретения - повьшение эф фективности процесса путем одновременного получения нафталина и тиона тена и уменьшение отходов производс ва. .Пример 1. Для очистки испол зуют нафталин с температурой криста лизации 79,7°С и разностью темпера.тур кристаллизации между перекриста лизованным из спирта и вьщеленным из маточного раствора нафталином (, )2,50, содержащий 0,81% тионафтена, 0,05% 2 -метилнафталина и имеющий зольность О,05. 255 мл 10%-го раствора нафталина в н-гептане пропускают при 20 С через колонку, заполненную цеолитом NiNaX, содержащим 6,57% Ni , весовое отношение нафталина и цеолита 0,6, диаметр колонки 16 мм, длина слоя цеолита 270 мм, вес цеолита 30 г, диаметр зерна цеолита 0,5-1 ,0 мм линейна скорость пропускания раствора нафталина 0,3 м/ч, объемная скорость 1,23 ч. Характеристика цеолитов приведена в табл.1, Из злюата отгоняют растворитель возвращают в цикл, а оставшийся наф талин является готовым продуктом, имеет температуру кристаллизации 80,01°С, ui 1,55, зольность 0. Очищенный нафталин не содержит тионафтена, а содержание 2-метилнафталина равно 0,03%. Выход очищенного нафталина 80,4%. После окончания цикла адсорбции слой цеолита промывают 59 мл н-гептана при и объемной скорости раствора 1,23 ч. Раствор, полученный после промывки ,содержит нафталин и тионафтен и возвращается на стадию приготовления исходного раст вора. Всего с раствором возвращает242ся 11 % нафталина в расчете на исходный . Для десорбции тионафтена через слой цеолита пропускают 59 мл о-ксилола при 140 С и объемной скорости 1,23 ч . Из элюата отгоняют растворитель и возвращают в цикл. Получают продукт (выход 8,3%i содержащий 93,9% нафталина и 6,09% тионафтена, который подвергают экстрактивной ректификации с гексаметаполом известным методом. В результате .получают 98%-ый тионафтен, потери которого не превьш1ают 2%, и нафталин, возвращаемый на стадию приготовления исходного раствора нафталина. Выход очищенного бессернистого нафталина с учетом возвращаемого в цикл на стадии промывки 90,5%, а с учетом возвращаемого после экстрактивной ректификации 97,5%. Оптимальная температура стадии адсорбции и промывки 20-30°С. При температуре ниже 20с на стадии адсорбции ухудшается процесс очистки нафталина из-за образования кристаллической фазы в колонке, а на стадии промывки значительно увеличивается количество растворителя для вымывания нафталина с цеолита. При температуре выше на обеих стадиях снижается избирательность цеолита по отношению к тионафтену, так как последний вместе с нафталином начинает десорбироваться с цеолита. Десорбировать тионафтен следует жидкими ароматическими углеводородами при нагревании до 100-140 С. При температуре ниже ЮОС ухудшается процесс десорбции тионафтена с цеолита и увеличивается объем растворителя . При температуре на стадии десорбции Bbmie I40°C возникают затруднения в разделении растворителя и нафталина. II р и м е р 2. Нафталин первого сорта с температурой кристаллизации 79,83°С, й-t 1,65, зольностью 0,002%, содержащий 0,78% тионафтена и 0,003% 2-метилнафталина растворяют в н-гептане. 400 мл 10%-ного раствора нафталина пропускают через . колонку, заполненную цеолитом NiNaX (вес цеолита 40г), содержащим 5,53% Ni при 30 С, до весового соотношения нафталина и цеолита 0,7, линейная скорость раствора нафталина 0,3 м/ч, объемная скорость 0,8 ч- .

Получают нафталин реактивной степени чистоты, не содержащий примесей и имеющий температуру кристаллизации 80, и A-t 1,0. Выход очищенного нафталина 80,2%.После про-ведения цикла адсорбции слой цеолита промывают 92 мл н-гептана при 30 и объемной скорости растворителя 0,8 ч Нафталин, полученный после промывки сорбента, содержит тионафтен и возвреицается на стадию адсорбции. Количество такого нафталина 7,53%.

Растворитель для регенерации цеолита о-ксилол, температура 130 С, . количество растворителя для промывки слоя сорбента 92 мл, объемная скорость 0,8 . Содержание тионафтена в полученном продукте 6,1%, выход 10,8%.

98%-ный тионафтен получают аналогично примеру 1,

Выход очищенного бессернистого на талина с учетом возвращаемого в цикл на стадии промывки 87,7%, ас учетом возвращаемого после экстрактивно ректификации 97,8%.

Прим е р 3. Используют нафтали имеющий температуру кристаллизации 79,, зрльность 0,009 и содержащий 2,156% тионафтена и 0,166% 2-метилнафталина.

170 мл 10%-ного раствора нафталина в н-гептане пропускают через колонку, заполненную цеолитом, до весового соотношения нафталина и цеолита 0,4 (вес цеолита 30 г) в условиях, аналогичных примеру 1. Посл отгонки растворителя получают нафталин первого сорта, имеющий температуру кристаллизации 79,82 С, содержание в нем тионафтена 0,01%, 2-метилнафталина 0,126%.

Количество н-гептана для промывки слоя сорбента 39 мл, температура 20°С. Количество О-ксилола для регенерации слоя цеолита 39 мл, температура 140С.

Полученный продукт, содержащий 7,4% тионафтена, далее обрабатывают аналогично примеру 1 и получают 98%-ный тионафтен.

Пример4. В качестве адсорбента используют цеолит NiNaX, содержащий 6,57% Ni , выдержавший пять циклов адсорбции - регенерации, вес цеолита 30 г.. Качество сырья и условия выделения нафталина и тионафтенового концентрата аналогичны примеру 1.

Получают нафталин с температурой кристаллизации 80,03С, Ai 1,57, зольность О. Очищенный нафталин не содержит тионафтен, содержание 2-метилнафталина 0,032%..

После промывки слоя цеолита н-гептаном при цеолит регенерируют пропусканием 90 мл толуола при 105°С После отгонки толуола получают продукт., содержащий 6,34% тионафтена и 93,66% нафталина, который подвергают зкстрактивной дистилляции аналогично примеру 1. Получают 98,5%-ый тионафтен.

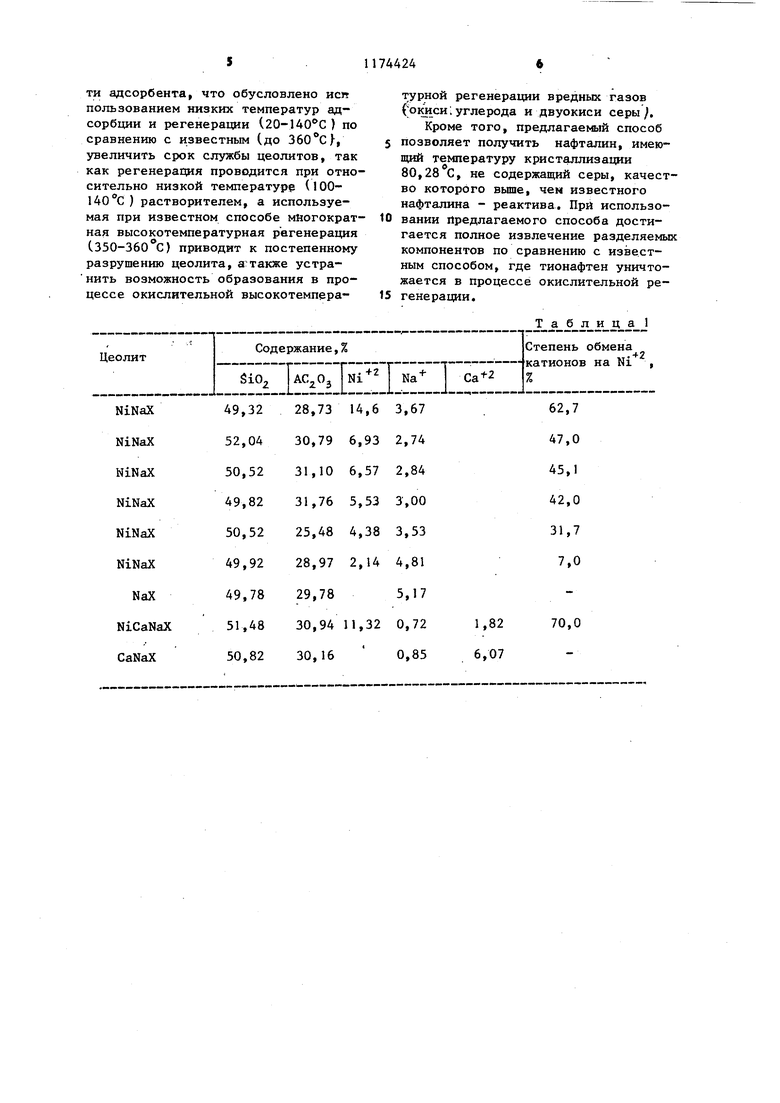

Результаты получения высокочистого нафталина и тионафтена с использованием различных растворителей и цеолитов представлены в табл.2.

В качестве исходного сырья применяют нафталин, имеющий температуру кристаллизации 19,7°C, 2,50 и содержащий 0,05% 2-метилнафталина и 0,804% тионафтена.

Пределы содержания Ni в цеолитах варьируют от 2,14 до 14,6%. Анализ содержания тионафтена проводят методом газожидкостной хроматографии, чувствительность метода 10 %, относительная ошибка 5-8%.

В результате адсорбционного разг деления нафталина и тионафтена на никельсодержащих цеолитах одновременно с нафталином при десорбции выделяют сконцентрированный до 6-8% тионафтен в нафталине, из котюрого экстрактивной ректификацией получают 96,1-98,5%-ный тионафтен.

Из табл.2 видно, что применение алифатических и алициклических растворителей позволяет получать нафталин 99,6-99,9%-ной степени чистоты. При использовании цеолитов с различ Ч-2

ным содержанием Ni достигается высокая эффективность процесса обессеривания нафталина.

Таким образом, по сравнению с известным предлагаемый способ позволяет выделить сконцентрированный до 6-8%, тионафтен, который является важным сырьем для получения 98%-ного тионафтена известным способом, например зкстрактивной ректификацией, исключить закоксовывание поверхности адсорбента, что обусловлено иск пользованием низких температур адсорбции и регенерации (20-140 С ) по сравнению с известным (до , увеличить срок службы цеолитов, так как регенерация проводится при относительно низкой температуре (100140С ) растворителем, а используемая при известном способе многократная высокотемпературная регенерация (350-360 С) приводит к постепенному разрушению цеолита, атакже устранить возможность образования в процессе окислительной высокотемпературной регенерации вредных газов (;о1Шси;углерода и двуокиси серы/. Кроме того, предлагаемый способ

позволяет получить нафталин, имеющий температуру кристаллизации 80,28 С, не содержащий серы, качество которого вьпае, чем известного нафталина - реактива. При использовании Предлагаемого способа достигается полное извлечение разделяемых компонентов по сравнению с известным способом, где тионафтен уничтожается в процессе окислительной регенерации.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки нафталина | 1977 |

|

SU701983A1 |

| Способ очистки нафталина | 1975 |

|

SU652165A1 |

| Способ очистки нафталина | 1976 |

|

SU619095A3 |

| Способ очистки нафталина | 1978 |

|

SU771080A1 |

| Способ очистки нафталинсодержащих продуктов | 1981 |

|

SU1047897A1 |

| Способ очистки нафталина | 1983 |

|

SU1171450A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО НАФТАЛИНА | 1973 |

|

SU365370A1 |

| Способ выделения нафталина | 1981 |

|

SU979313A1 |

| СПОСОБ ПРОИЗВОДСТВА ОЛЕФИНОВ И БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2014 |

|

RU2592286C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ФЕНАНТРЕНА ИЗ СМЕСЕЙ, СОДЕРЖАЩИХ АНТРАЦЕН | 1992 |

|

RU2043324C1 |

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО НАФТАЛИНА путем пропускания нафталинсодержащего сырья через слой цеолита типа NaX, содержащего катионы кальция и никеля, с последующим удалением из цеолита адсорбированного нафталина и регенерацией цеолита при повьппенной температуре, отличающийся тем, что, с целью повышения эффективности процесса, нафталинсодержащее сырье пропускают через цеолит в виде раствора в алифатическом или алшщклическом углеводороде при 20-30 0 и атмосферном давлении, удаление адсорбированного нафталина проводят путем промывки при 20-30°С и атмосферном давлении; алифатическим или алициклическим i углеводородом и регенерацию промы- (Л того цеолита ведут путем обработки с ароматическим углеводородом при 100-140°С с последующим извлечением из последнего тионафтена.

| Способ выделения нафталина | 1981 |

|

SU979313A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 2013 |

|

RU2535192C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ очистки нафталина | 1978 |

|

SU771080A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ очистки нафталина | 1977 |

|

SU701983A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-08-23—Публикация

1983-12-30—Подача