ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРАЛЛИЛФТОРСУЛЬФАТА | 2006 |

|

RU2320642C1 |

| ВСЕСОЮЗНАЯ j | 1971 |

|

SU316235A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДФТОРАЛКАНОВ | 1993 |

|

RU2064915C1 |

| СОПОЛИМЕРЫ ПЕРФТОРАЛКИЛЕНОКСИДОВ, СОДЕРЖАЩИЕ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, В КАЧЕСТВЕ ОСНОВЫ ГЕРМЕТИКОВ И ЗАЩИТНЫХ ПОКРЫТИЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2090575C1 |

| Способ получения замещенных 5-метилен-1,3-диоксолан-4-онов | 1970 |

|

SU606313A1 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 2001 |

|

RU2188814C1 |

| Способ получения кумола | 1977 |

|

SU650497A3 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРАРЕНОВ | 2009 |

|

RU2404951C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С ГЕКСАФТОРПРОПИЛЕНОМ | 2001 |

|

RU2195466C1 |

| НИЗКОМОЛЕКУЛЯРНЫЕ ТРОЙНЫЕ СОПОЛИМЕРЫ ЭТИЛЕНА, ПЕРФТОРИРОВАННОГО ОЛЕФИНА И ПЕРФТОРАЛЛИЛФТОРСУЛЬФАТА В КАЧЕСТВЕ ТРЕТЬЕГО МОНОМЕРА | 2010 |

|

RU2443719C1 |

Изобретение касается замещенных фторсульфатов, в частности получения пер- фтораллилфторсульфата- полупродукта для синтеза фторорганических веществ в производстве полимеров. Цель - повышение выхода целевого продукта и упрощение процесса. Его ведут смешением гексафтор- пропилена и серного ангидрида в присутствии трехфтористого бора, взятых в молярном соотношении (1,5-1,6): 1:(0,016- 0,024), При этом предварительно готовится смесь гексафторпропилена в ВРз (20-80% общего расчетного количества ВРз). Затем при интенсивном перемешивянии и комнатной температуре в течение 3 -6 ч в нее вводят серный ангидрид, предварительно смешанный с остальным количеством ВРз. Эти условия обеспечивают выход ректификационного целевого продукта до 76% при содержании основного вещества до 99,5% против 70% и 90% при сокращении времени процесса с 80-130 до 6-8 ч. 1 габл

Изобретение относится к усовершенствованному способу получения перфторал- лилфторсульфата. Перфторал лил фтор- сульфат (р АФС) СРг- CF-CF20S02F является ценным продуктом для синтеза фторорганических соединений, которые могут быть использованы при получении различных полимерных материалов.

Впервые перфтораллилфторсульфат был получен нагреванием смеси гексафторпропилена (ГФП) с серным ангидридом в присутствии следов трехфтористого бора

Ш.

Недостатком этого способа является очень низкий выход р-АФС - не более 38%.

Наиболее близким к изобретению является способ, позволяющий достичь лучших результатов, который осуществляется следующим образом: в реактор загружают исходные вещества: серный ангидрид, борсо- держащий катализатор, в том числе трех- фтористый бор, и (после замораживания смеси жидким азотом) гексафторпропилен. ЗОз и ГФП берут в молярном соотношении от 2:1 до 1:100. Катализатор вводят в количестве 0,5-5 мае. % от ЗОз После герметизации реактора смесь выдерживают 3-5 сут при 25°С, далее 8 ч при 60°С и 2 ч при 100°С. Суммарная продолжительность процесса составляет 80-130 ч.

Выход целевого продукта не более 60% 2.

Данный способ имеет следующие недостатки:

Относительно низкий выход (не более 60%).

Большая длительность процесса во времени (до 130 ч),

XI ( О Ч

0

Как показывает расчет, удельная производительность способа очень мала и составляет около 1,2 г продукта с 1 л реактора в 1 ч.

Сложная технология (применение жидкого азота, единовременная загрузка всех участвующих количеств реагентов, сложный температурный режим).

Позволяет псглучать АФС лишь с большим содержанием трудноотделимых примесей, ,о чем свидетельствует непостоянств характеристик продУкта (в частности, -Г. кип перфтораллилфторсульфата колеблется от 60 до 62°С в разных опытах).

Перечисленные недостатки не позволяют использовать данный способ производства р-АФС не только в промышленном масштабе, но даже при наработке укрупненных лабораторных партий.

Цель изобретения - повышение выхода целевого продукта и ускорение процесса,

Цель1 достигается за счет того, что процесс проводят при бледующей последова- тел ьности операций: сначала в реактор загружают гексафторпропилен, содержащий ВРз в количестве 20-80% от суммарного расчетного, а затем при комнатной температуре и перемешивании подают серный ангидрид, предварительно смешанный с остальными 80-20% трехфтористого бора.

Сущность способа заключается в том,. что в реактор загружают гексафторпропилен и 20-80% от общего количества ВРз, затем включают перемешивание и при комнатной температуре подают серный ангидрид, предварительно смешанный с остальным количеством.

Процесс проводят при молярном соотношении гексафторпропилен : серный ангидрид: трехфтористый бор, равном (1,5- 1,6):1:(0,018-0,024).

Использование относительных количества ВРз и гексафторпропилена больше, чем указано в приведенной пропорции, нецелесообразно, так как это не ведет к существенному улучшению параметров и результатов процесса, а лишь увеличивает расход реагентов.

Уменьшение относительного содержания этих веществ против указанного в пропорции (1,5-1,6): 1:(0,018-0,024) приводит к некоторому понижению выхода целевого продукта (см. контрольные примеры 6 и 7), причем при использовании ВРз в меньших относительных количествах, чем указано выше, возникает опасность затвердевания серного ангидрида в емкостях и коммуникациях, что делает невозможным дальнейшее проведение процесса.

Взаимодействие проводят, поддерживая температуру реакционной массы в диапазоне . Время подачи серного ангидрида, содержащего трехфтористый

бор, 5-6 ч.

После окончания подачи реагентов реакционную массу перемешивают еще в течение 1-2 ч.

После окончания реакции отгоняют избыток гексафторпропилена через обратный холодильник и далее, нагревая реактор не выше 100°С, без вакуума через нисходящий холодильник отгоняют перфтораллилфтор- сульфат-сырец. Содержание yj-АФС в продукте-сырце 97-98%.

При необходимости получения чистого вещества у АФС-сырец подвергают ректификации.

Изобретение иллюстрируется примерами.

Пример 1. Свежеотогнанный из олеума ЗОз 11,3 кг (141,25 моль) насыщают 46 г трехфтористого бора и помещают в стальной баллон вместимостью 10 л с сифоном и вентилем газовой фазы, который через редуктор, поддерживающий давление 10 атм, соединен с баллоном аргона. Гексафторпропилен в количестве 33,9 кг (226,0 моль) помещают в 30-литровый стальной автоклав с мешалкой, рубашкой, сифоном, вентилем газовой фазы и линией слива. До- баоляют к гексафторпропилену 184 г трехфтористого бора (молярное соотношение реагентов составляет 1,6:1:0,024, причем в

гексафторпропилене растворено 80% использовавшегося ВРз). Металлическим переходом соединяют линии сифонов 30-литрового аппарата и 10-литрового баллона, включают мешалку и начинают постепенную подачу серного ангидрида, содержащего трехфтористый бор, в реактор при 15°С со скоростью около 2 кг/ч, Температуру внутри реактора поддерживают в диапазоне 15-24°С при помощи теплообменника. Через 5 ч, закончив подачу, продолжают перемешивание еще 1 ч.

Затем, остановив мешалку, через вентиль газовой фазы и обратный водяной холодильник конденсируют в охлажденный баллон непрореагировавший гексафторпропилен (12,2 кг). Далее через нисходящий водяной холодильник, подав в рубашку пар и нагревая реакционную массу до 100°С отгоняют у АФС-сырец в количестве 26,5 кг. Содержание основного вещества в нем по данным ГЖХ составляет 98%. Полученный продукт подвергают ректификации и выделяют 24,7 кг чистого перфтораллилфторсульфата с т. кип. 64,0°С и содержанием основного вещества 99,5%.

Из реактора через вентиль нижнего слива выгружено 6,1 кг высококипящих кубовых.

Чистота -АФС-сырца 98%,

Выход чистого продукта в расчете на загруженный серный ангидрид 76%.

Пример 2. Аналогично тому, как описано в примере 1, проводя смешение реагентов в течение 6 ч и далее выдерживая в течение 2 ч, подвергают взаимодействию 10,6 кг (132,5 моль) серного ангидрида, 29,9 кг (199,33 моль) гексафторпропилена и 0,164 кг (2,41 моль) трехфтористого бора. Моляр- ное соотношение указанных компонентов равно 1,5:1:0:0,018, причем в гексафторпро- пилене перед реакцией растворяют 33 г трехфтористого бора, а в серном ангидриде 131 г трехфтористого бора, т.е. 20% и 80% от общего количества ВРз соответственно.

Получают 24,1 кг / АФС-сырца, содержащего поданным ГЖХ 97% перфтораллил- фторсульфата.

Ректификацией выделяют 22,2 кг чисто- го продукта, что соответствует выходу s расчете на исходный ЗОз 73%. Регенерируют неизрасходованного гексафторпропилек 9,4 кг.

Пример 3. Аналогично тому, как описано в примере 2, подвергают взаимодействию в течение 8 ч 10,8 кг (135,0 моль) серного ангидрида, 31,8 кг (212,0 моль) гексафторпропилена, 193 кг (2,84 моль) трехфтористого бора. Молярное соотношение указанных компонентов составило 1:1,57:0,021, причем в гексафторпропилен перед реакцией было введено 127 г ВРз, а в серный ангидрид 66 г ВРз, т.е. 66% и 34% общего количества трехфтористого Ьора соответственно. Получают 25,0 кг р-АФС- сырца с содержанием 98% перфтораллилф- торсульфата. Ректификацией выделяют 23,3 кг чистого продукта. Выход 75% (в расчете на загруженный ЗОз). Отгоняют 10,9 кг не- израсходованного гексафторпропилена.

Пример 4 (контрольный).

Аналогично тому, как описано в примере 2, подвергают взаимодействию в течение 8 ч 27,0 кг (180 моль) гексафторпропилена, 9,6 кг (120 моль) серного ангидрида и 0,147 кг (2,16 моль) трехфтористого бора. Молярное соотношение реагентов составило 1,5:1:0,018, причем в гексафторпропилене перед реакцией было подано 22 г ВРз. т.е. 15% общего количества трехфтористого бора, а в серный ангидрид 125 г ВРз, т.е. 85% общего количества трехфтористого бора. Получают 21,1 кг -АФС-сырца с содержанием 94% перфтораллилфторсульфата. Ректификацией выделяют 18,2 кг чистого целевого продукта. Выход 66% (в расчете на загруженный серный ангидрид). Регенерировано 8,4 кг гексафторпропилена.

Пример 5 (контрольный).

В 2-литровый стальной автоклав, оборудованный сифоном и вентилем, подают 0,576 кг (7,2 моль) серного ангидрида, в котором предварительно было растворено 3 г ВРз. Автоклав охлаждают углекислотной охлаждающей смесью до (-78°С) и в него подают 1730 г(11,53 моль) гексафторпропилена, в котором предварительно было растворено

7г (0,1 моль) трехфтористого бора. Молярное соотношение участвующих компонентов составило 1,6:1:0,02, причем в гексафторпропилене содержалось 70% общего количества ВРз, а в ЗОз - 30%. Автоклав выдерживают при комнатной температуре и качании на специальном устройстве в течение 36 ч. После загрузки смесь подвергают ректификации. Получают чистый перфтораллилфторсульфат 0,927 кг. Выход 56%.

Пример 6 (контрольный).

В условиях примера 2 проведено взаимодействие 9,5 кг (118,8 моль) серного ангидоида, 27,7 кг (184,67 моль) гексафторпропилена и 0,129 кг трехфтористого бора Молярное соотношение участвующих компонентов составило 1,55:1:0,016, причем перед реакцией в серном ангидриде содержалось 35% общего количества ВРз (т.е. 45 г), а е гексафторпропилене - 65% общего количества ВРз (т.е. 84 г).

В результате взаимодействия получают 21,7кгу -АФС-сырца, содержащего 92 % основного вещества. Ректификацией выделяют 18,6кгчистого перфтораллилфторсульфата. Выход 68%. Регенерирую гексафторпропилен 9,3 кг.

Пример 7 (контрольный).

Аналогично тому, как описано е примере 2, подвергают взаимодействию в течение

8ч 28,4 кг (189,33 моль) гексафторпропилена, 11,2 кг (140 моль) серного ангидрида и О 182 кг (2,68 моль) трехфтористого бора. Молярное соотношение указанных компонентов составило 1,35:1:0,019, причем веерный ангидрид и гексафторпропилен перед реакцией было введено равное количество ВРз. Получили 25,8 кг у АФС-сырца с содержанием основного продукта 90%. Ректификацией выделено 20,9 кг чистого перфтораллилфторсульфата. Выход 65% (в расчете на загруженный серный ангидрид).

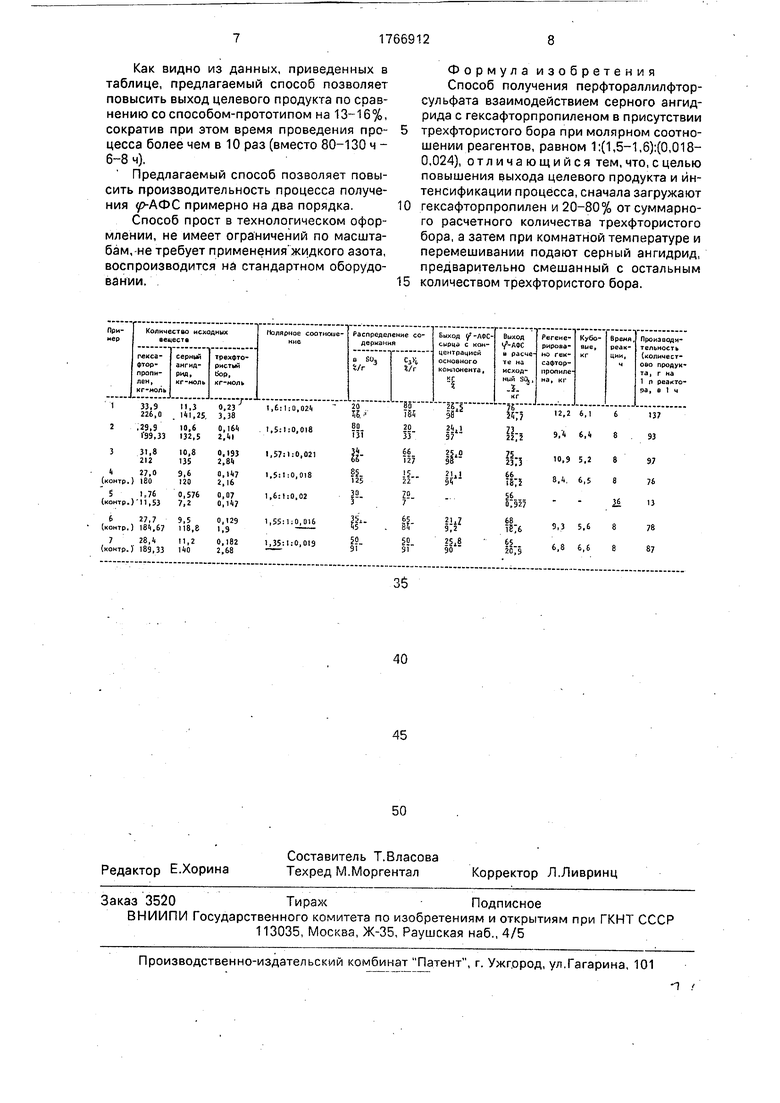

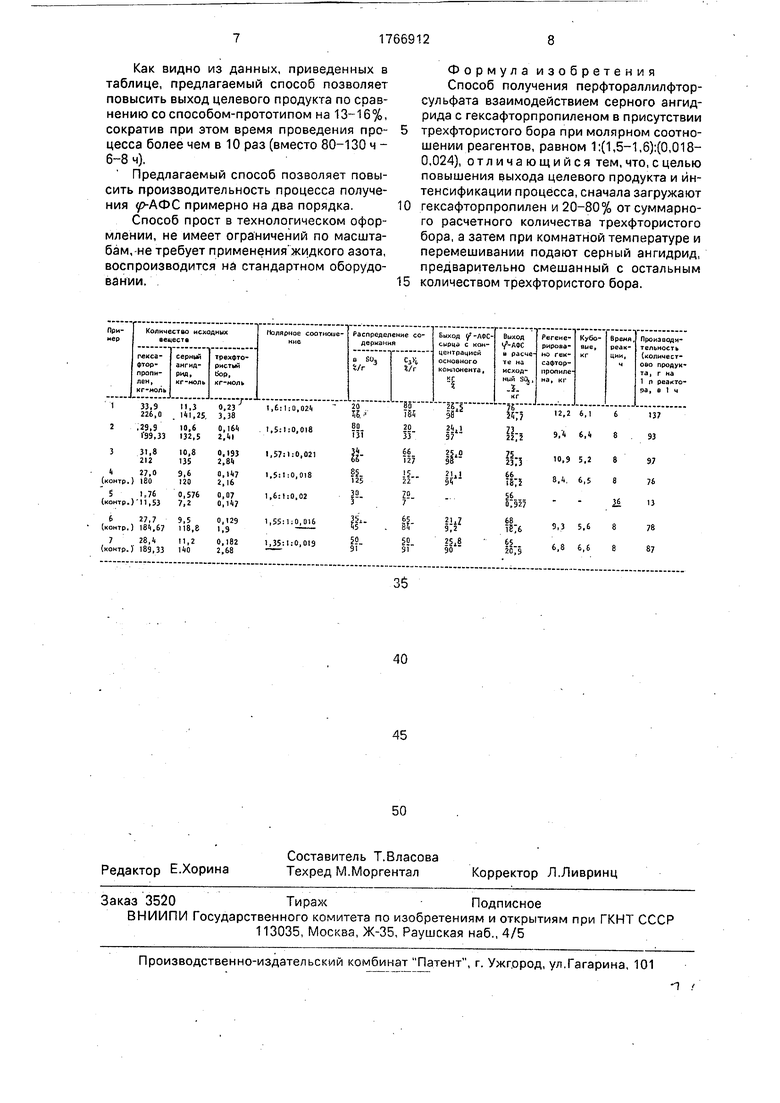

Основные результаты опытов обобщены в таблице.

Как видно из данных, приведенных в таблице, предлагаемый способ позволяет повысить выход целевого продукта по сравнению со способом-прототипом на 13-16%, сократив при этом время проведения процесса более чем в 10 раз (вместо 80-130 ч - 6-8 ч).

Предлагаемый способ позволяет повысить производительность процесса получения -АФС примерно на два порядка.

Способ прост в технологическом оформлении, не имеет ограничений по масштабам, не требует применения жидкого азота, воспроизводится на стандартном оборудовании.

0

5

Формула изобретения Способ получения перфтораллилфтор- сульфата взаимодействием серного ангидрида с гексафторпропиленом в присутствии трехфтористого бора при молярном соотношении реагентов, равном 1:(1,5-1,6):(0,018- 0,024), отличающийся тем, что, с целью повышения выхода целевого продукта и интенсификации процесса, сначала загружают гексафторпропилен и 20-80% от суммарного расчетного количества трехфтористого бора, а затем при комнатной температуре и перемешивании подают серный ангидрид, предварительно смешанный с остальным количеством трехфтористого бора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| J | |||

| Chem | |||

| Soc | |||

| (С), 1966, 1171 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4235804, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1992-10-07—Публикация

1990-05-14—Подача