1

(21)4908253/04 (22)13.12,90 (46)07.10.92. Бюл. (71) Горловский филиал Донецкого политехнического института

(72)И.П.Головченко, Б.В.Намаконов, В.А.Кулаков, Е.П.Мельникова и А.Н. Челпанов (56) 1. Латышев В.Н. Повышение эффективности СОЖ. М.: Машиностроение, 1977, с. 88.

2. Авторское свидетельство СССР № 1129227, кл. С 10 М 173/02, 1984,

(54) СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ХОНИНГОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ (57) Сущность изобретения: жидкость содержит натриевое жидкое стекло 3 -б %, нит- рит натрия 0,3-0,5%, сульфит натрия 0,2-0,4% и воду - остальное. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1143768A1 |

| СПОСОБ АКТИВАЦИИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СРЕДЫ | 2003 |

|

RU2227156C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2001 |

|

RU2201955C2 |

| Концентрат смазочно-охлаждающей жидкости для механической обработки металлов | 1979 |

|

SU787452A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1986 |

|

SU1335562A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1129225A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ "КАМРА-2" ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU2032716C1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1976 |

|

SU639921A1 |

| Смазочно-охлаждающая жидкость для хонингования черных металлов | 1982 |

|

SU1089109A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1982 |

|

SU1090702A1 |

Изобретение относится к смазочно-ох- лаждающим жидкостям (СОЖ). применяющимся для хонингования металлических поверхностей.

Известно применение для данного процесса керосина с минеральным маслом, а также ряда СОЖ на основе воды с добавлением химических или поверхностно-активных присадок 1.

Однако все эти СОЖ содержат в своем составе большое число компонентов органического характера, что существенно повышает их стоимость, а кроме того применяемый для хонингования керосин в смеси с минеральным маслом обладает повышенной пожароопасностью и в настоящее время является остродефицитным сырьем. Все это в свою очередь гтобуждает искать более дешевые заменители, неминерального происхождения, нетоксичные, по- жаростойкие и позволяющие получать качество поверхности при хонинговании не ниже, чем на керосине,

Наиболее близкой к изобретению по назначению и составу является СОЖ 2 следующего состава, мас.%:

Натриевая сольjcuc- лот сульфированного

нефтяного масла27- 33

Хлорированный парафин8-12

Тринатрийфосфат0,5 - I 5

Триэтаноламин2-4

Нитрит натрия4-6

Неиногеновый смачиватель3,5 ВодаОстальное Данная СОЖ имеет в своем составе шесть компонентов, в основном дорогостоящих и составляющих почти половину процентного содержания состава, что является существенным недостатком данной СОЖ, кроме того да ннэя СОЖ недостаточно эффективна при хонинговании и шлифовании, та к ка к имеет недостаточные см.ззочные свойства, что тоже является существенным недостатком. Кроме перечисленных недоVJ О Os 0

ся

СП

статков данная СОЖ, имея в своем составе высокое содержание ингибитора коррозии - нитрита натрия, не обеспечивает достаточно эффективного антикоррозионного действия при продолжительном контакти- ровании поверхности металла с СОЖ.

Цель изобретения - повышение качества поверхности при обработке, улучшение антикоррозионных свойств, снижение стоимости СОЖ и улучшение условий труда. Промышленное использование разработанной ЬОЖ б течений, года позволило за счет снижения стоимости СОЖ получить экономический эффект в размере 69,5 руб. на 1 т керосина. Улучшение чистоты обработки по- верхности гильз повысит ходимость автомобиля, что предполагает экономический эффект в народном хозяйстве 32 705 руб. при годовой программе завода 17785 гильз.

Цель достигается тем, что жидкость со- держит натриевое жидкое стекло, а также нитрит натрия и сульфит натрия, обеспечивающие синергитический эффект совместного действия, при следующем соотношении компонентов, мае %.

Натриевое жидкое стекло3-6

Нитрит натрия0,3-0,5

Сульфит натрия0,2 - 0,4

ВодаОстальное

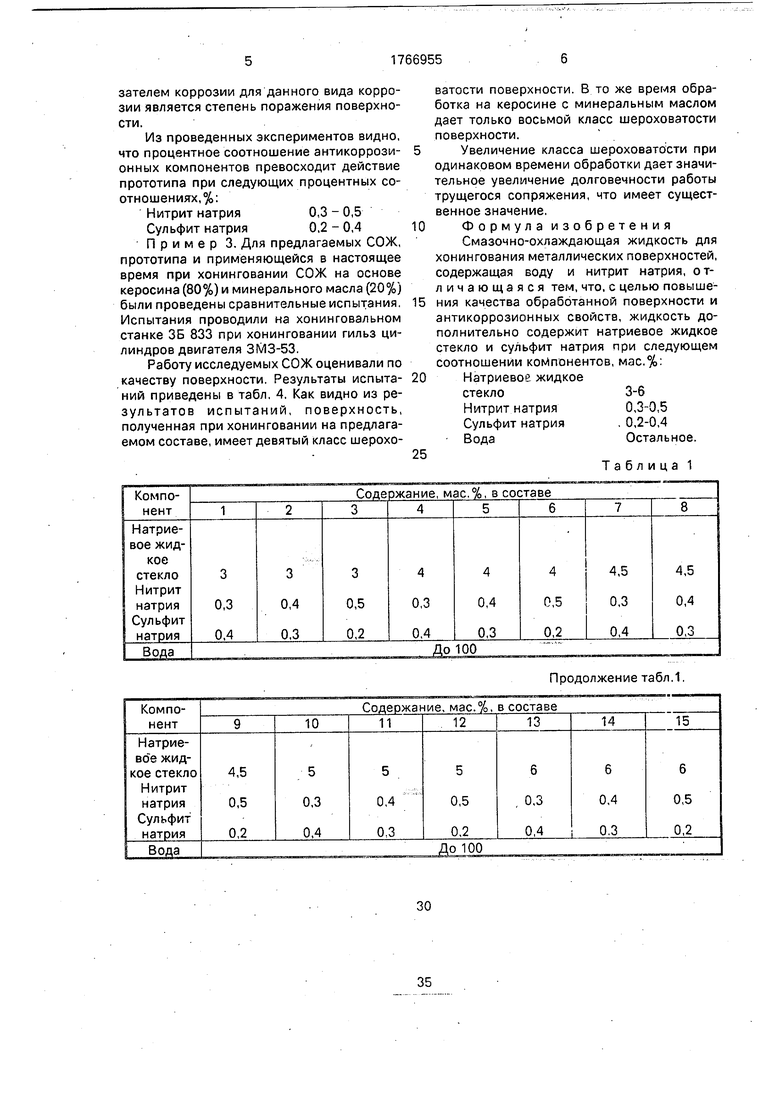

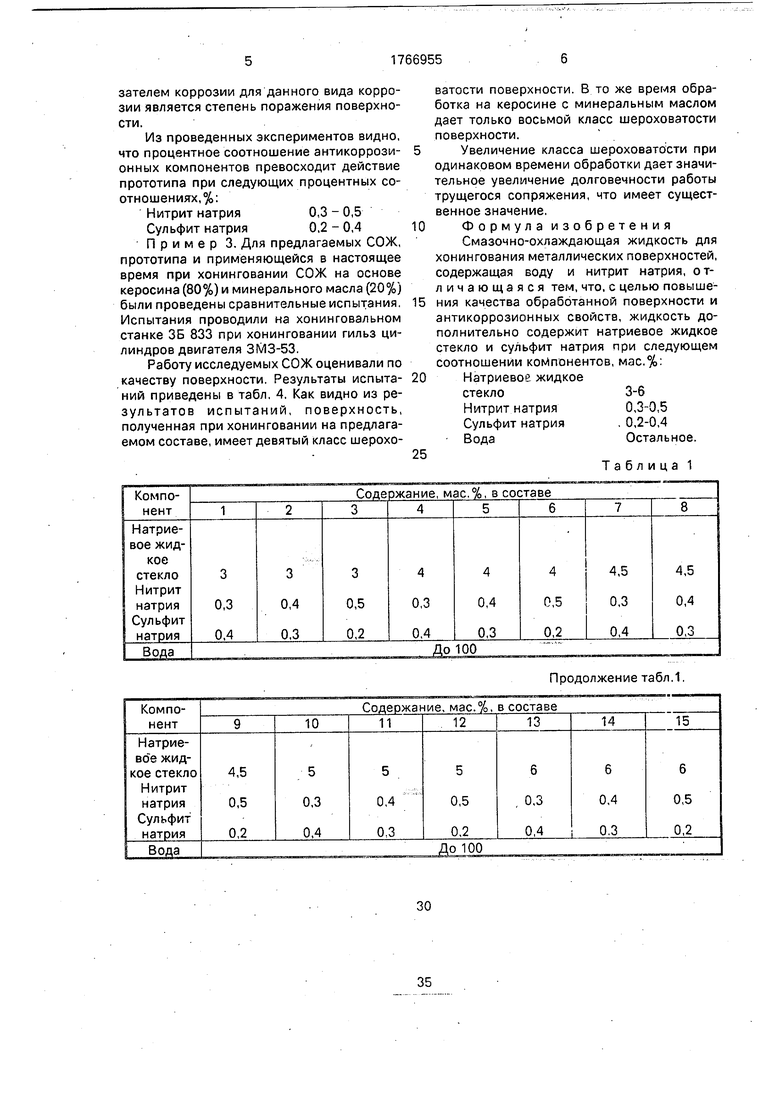

В основу СОЖ (в воду) введено натриевое жидкое стекло, нитрит натрия и дополнительно сульфит натрия в процентном соотношении, обеспечивающем синергети- ческий эффект актикоррозионного деист- вия. Нитрит натрия и сульфит натрия введены в состав СОЖ только в качестве ингибиторов коррозии. Процентное содержание жидкого стекла определялись по двум параметрам. Нижний предел подбира- ли по K34eqTBy поверхности после хонинго- -вания на данном составе. Так как высокий класс качества поверхности при хонингова- нии на предлагаемом составе обусловлен наличием жидкого стекла, вводимого в со- став СОЖ в определенном соотношении, то его уменьшение ниже какой-то концентрации приводит к снижению качества поверхности. Верхний предел обуславливается таким фактором, как залипание хонинго- вальных брусков в хонинговальной головке и измерительного инструмента. Полученные составы предлагаемой СОЖ при ведены в табл. 1.

Пример 1. С целью подбора опти- мальной концентрации жидкого стекла в со- ставе проводили исследования на хонинговальном станке.

Условия и режимы испытания соответствовали условиям и режимам типового технологического процесса хонингования гильз блока цилиндров двигателя,

Станок: вертикально-хонинговальный модели ЗБ 833.

Материал гильз цилиндров двигателя ЗМЗ-53: чугун СЧ 24-44 Гост 1412-73.

Режущий инструмент: Бруски 100x8x3,5 АСО-Р11 80/63 ГОСТ 9206-70. Режим обработки: Скорость возвратно- поступательного

движения, м/с0,15...0,20

Скорость вращательного движения, м/с0,7 ... 1,0

Давление, мПа0,15 ... 0,22

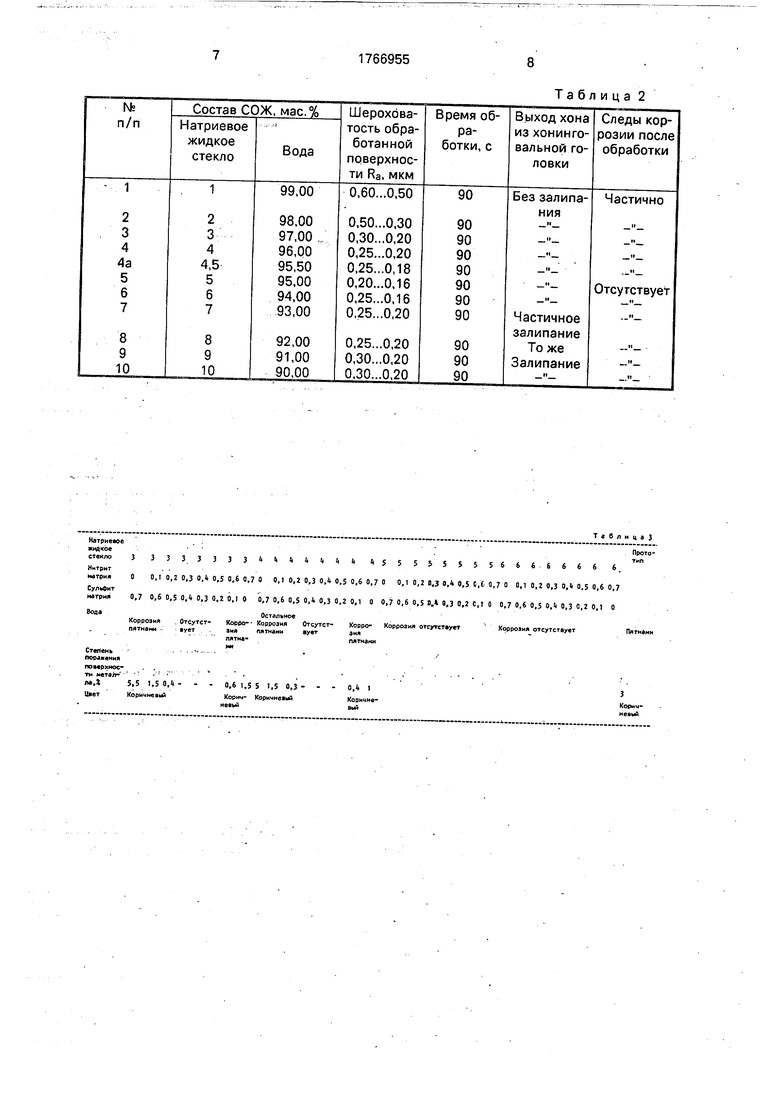

Результаты испытаний приведены в табл. 2. После хонингования с поверхности каждой гильзы снимали профилограмму (табл. 2). Как видно, при снижении концентрации жидкого стекла до 2% качество поверхности ухудшается на один класс. Следовательно, нижний предел концентрации жидкого стекла 3%. Верхний предел, как видно из табл, 2, существенно уже не влияющий на качество поверхности зыбира- ется по работоспособности хона в хонинговальной головке. При хонинговании на СОЖ с большой концентрацией жидкого стекла происходит его полимеризация за счет температуры в зоне хонингования и воздействия воздуха, что и приводит к залипанию хона в хонинговальной головке.

Следовательно, судя по результатам испытаний, высокое качество поверхности и работоспособность обеспечивают составы 3, 4, 4а, 5 и 6 (см. табл.2). Процентные соотношения этих составов можно использовать как граничные при дозировке оптимального содержания жидкого стекла в составе

Пример 2. Так как жидкое стекло не обладает достаточным антикоррозионным действием, в СОЖ был введен ингибитор коррозии нитрит натрия и дополнительно сульфит натрия в процентном соотношении, обеспечивающем синергетический эффект антикоррозионного действия. Данные процентные соотношения, обеспечивающие действие синергетического эффекта вводимых ингибиторов коррозии, подтверждаются результатами экспериментов (табл. 3).

В табл. 3 представлены данные эксперимента по определению коррозионной агрессивности жидкости. Испытания проводили при 50°С в течение 12 ч на образцах размером 50x50x1,5 мм, изготовленных из материала, идентичного материалу гильз цилиндров двигателя ЗМЗ-53 (чистота обработки Ra 1,25 - 0,63 мкм). Образцы помещали на стеклянных крючках в герметичные теклянные пробирки. Интегральным показателем коррозии для данного вида коррозии является степень поражения поверхности.

Из проведенных экспериментов видно, что процентное соотношение антикоррозионных компонентов превосходит действие прототипа при следующих процентных соотношениях, %:

Нитрит натрия0,3 - 0,5

Сульфит натрия0,2-0,4

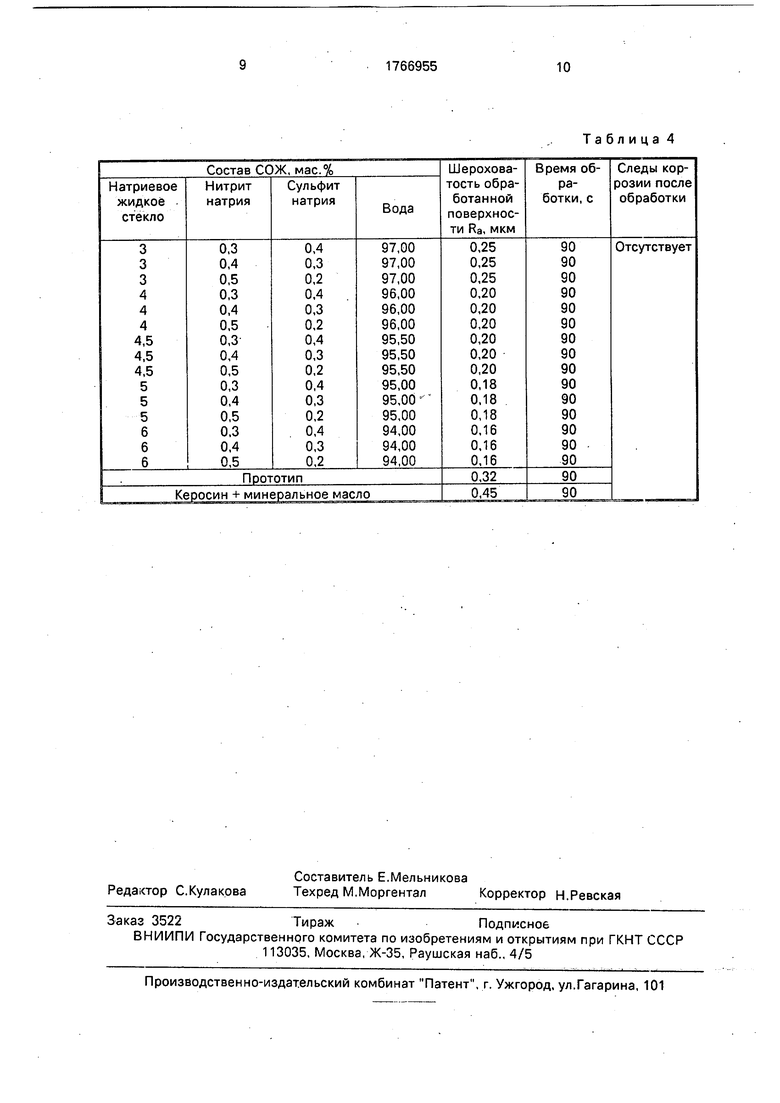

Пример 3. Для предлагаемых СОЖ, прототипа и применяющейся в настоящее время при хонинговании СОЖ на основе керосина (80%) и минерального масла (20%) были проведены сравнительные испытания, Испытания проводили на хонинговальном станке ЗБ 833 при хонинговании гильз цилиндров двигателя ЗМЗ-53.

Работу исследуемых СОЖ оценивали по качеству поверхности. Результаты испытаний приведены в табл, 4. Как видно из результатов испытаний, поверхность, полученная при хонинговании на предлагаемом составе, имеет девятый класс шерохо0

5

0

ватости поверхности. В то же время обработка на керосине с минеральным маслом дает только восьмой класс шероховатости поверхности.

Увеличение класса шероховатости при одинаковом времени обработки дает значительное увеличение долговечности работы трущегося сопряжения, что имеет существенное значение,

Формула изобретения

Смазочно-охлаждающая жидкость для хонингования металлических поверхностей, содержащая воду и нитрит натрия, отличающаяся тем, что, с целью повышения качества обработанной поверхности и антикоррозионных свойств, жидкость дополнительно содержит натриевое жидкое стекло и сульфит натрия при следующем соотношении компонентов, мас.%:

Натриевое жидкое

стекло

Нитрит натрия Сульфит натрия Вода

5

3-6 0,3-0,5 . 0,2-0,4 Остальное.

Таблица 1

Продолжение табл.1.

ТвблицаЗ Прото3 3333333 4555555556666666 6. О 0,1 0,2 0,3 0,4 0,5 0.6 0,7 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0 0,1 0,2 fl,3 0,4 0,5 С,Ј 0,7 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7

0,7 0,6 0,5 0,4 0,3 0,2 0,1 0 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0 0,7 0,6 0,5 в„ 9,3 0,2 C,t 0 0,7 0,6 0,5 0,4 0,3 0,2 0,1 О

Остальное

КоррозияОтсутст- Кооро- КоррозияОтсутст- КоррО Коррозия отсутствует

пятнамивуетЭИА пятнамиву тзня

пятна-пятнами

Натриевое

жидкое

стекло

Нитрит натрия

Сульфит натрия

Вода

Коррозия отсутствует

Пятнами

5,5 1,5 0,4 - - Кориине вый

0,6 1.5 5 t,5 0,3

Корич- Коричневый невыи

Таблица 2

Коррозия отсутствует

Пятнами

Коричневый

Таблица 4

Авторы

Даты

1992-10-07—Публикация

1990-12-13—Подача