Изобретение относится к термической обработке металлов и может найти применение практически в любой отрасли машиностроения.

Целью изобретения является повышение коррозионной стойкости металлов.

Для этого в способе, включающем обработку импульсами электрического тока, обработку проводят одним импульсом с длительностью не более 0,5 с и удельной энергией, определяемой по формуле

q = (1-1,2)•γ•CT•Tp, Дж/м3,

γ- плотность металла, кг/м;

Ст- удельная теплоемкость металла, Дж/кг•к;

Тp температура рекристаллизации металла, К.

Физическая модель воздействия импульсов тока на коррозионную стойкость металлов описана ниже. При пропускании через металл импульса электрического тока происходит концентрация электромагнитного поля на микродефектах структуры (микропоры и трещины, расслоения, границы между блоками зерен после пластической деформации и др.). Между дефектами и окружающими их бездефектными зонами за малое время импульса тока образуется градиент потенциала, в результате которого происходит нагрев дефектов при сохранении или небольшом повышении температуры бездефектных зон.

Чем меньше длительность импульса тока при условии введения в металл заданного количества энергии, тем большим является градиент температур и тем большими будут возникающие термоупругие напряжения сжатия. Воздействие этих напряжений в условиях активации процессов диффузии при высоких температурах приводит к полному залечиванию дефектов структуры. Одновременно за время действия импульсов тока происходит рекристаллизация металла, уменьшение размеров зерен (примерно, на 1 балл) и повышение степени их глобулярности. Происходит также полное снятие остаточных напряжений и повышение пластических свойств, большее, чем при традиционном отжиге в печах. Это свидетельствует о повышении степени гомогенизации структуры и ее термодинамической устойчивости, определяющей сопротивление металлов воздействию коррозии.

После пропускания оптимального по удельной энергии импульса тока происходит интегральный разогрев металла из-за диссипации тепловой энергии в бездефектные зоны. Teмпepaтуpa такого разогрева примерно вдвое ниже, чем при традиционном отжиге в печах. Так, например, для сплавов системы Al-Cu она составляет 280-220oC, что ниже температуры возврата, при котором происходит понижение коррозионной стойкости. Возврат не успевает также происходить из-за малой длительности импульса тока. Из-за малой длительности импульса в сплавах системы Al-Cu не происходит выпадания по границам зерен интерметаллида CuAl2, имеющего место при искусственном ста рении вследствие чего снижаются возможности межкристаллитной коррозии. В коррозионно-стойких сплавах системы Al-Mg после воздействия импульсов тока из-за малой длительности и низкой температуры интегрального разогрева металла не происходит выделения b - -фазы (Mg2Al3) по границам зерен, что предотвращает коррозионное растрескивание. В других группах конструкционных материалов также наблюдается повышение коррозионной стойкости после электроимпульсной обработки, повышающей их термодинамическую устойчивость.

Верхняя граница длительности импульса тока определяется условием адиабатичности, которое в рассматриваемом случае выражается в сохранении градиента температур, а следовательно, и градиента термоупругих сжимающих напряжений между нагретыми дефектами структуры и бездефектными зонами металла. Нижняя граница длительности импульса зависит от возможностей электроуправляющей аппаратуры. Так, для прерывателей сварочного тока типа ПСЛ она составляет 0,02 с.

Приведенная формула для расчета удельной электрической энергии, обеспечивающей повышение коррозионной стойкости металлов, получена в результате обработки экспериментальных данных. Рассчитываемая по этой формуле удельная энергия несколько превышает значения, необходимые для максимального повышения пластических свойств металла, что учитывается численным коэффициентом К 1 1,2 в формуле. Диапазон значений данного коэффициента обоснован в примере. В этом диапазоне q достигается не только полная ликвидация дефектов структуры, но и повышение уровня термодинамической устойчивости металлов. При значениях К < 1 эффект повышения термодинамической устойчивости металлов проявляется весьма слабо. При значениях К > 1,2 из-за избытка вводимой в металл удельной энергии происходит перегрев, при котором имеет место как частичное расплавление дефектных зон, так и выпадание по границам зерен структурных составляющих с более высоким электродным потенциалом, чем в приграничных областях. Указанные факторы снижают термодинамическую устойчивость металлов.

П р и м е р. Были проведены эксперименты по оценке влияния удельной энергии на коррозионную стойкость металлов. Приведены результаты воздействия единичного импульса тока на алюминиевые сплавы двух систем: дюралюмин (система Al-Cu) в состояниях закаленном и состаренном (AT) и отожженном (AМ), сплав этот, как известно, обладает сравнительно низкой коррозионной стойкостью; АМг3 (системы Al- Mg), характеризующийся высокой коррозионной стойкостью.

Эксперименты заключались в пропускании через образцы одиночных импульсов тока с различной удельной энергией и последующей оценке коррозионной стойкости различными методами.

Импульсы электрического тока подавались в образцы от источника питания, включавшего низковольтный трансформатор мощностью 180 КВт и управляющую аппаратуру (прерыватель сварочного тока ПСЛТ-1200). Мгновенные значения тока i и напряжения и записывались на запоминающем осциллографе С8-13. Одновременно с помощью термопары, подключенной к осциллографу, записывалась температура интегрального разогрева обрабатываемых образцов. Температура интегрального разогрева для приведенных в примере сплавов, как отмечалось выше, находилась в диапазоне 200-220oС. Образцы представляли собой пластины с размерами: для Д16АТ 100х10х1,5 мм; для Д16АМ 100х10х1 мм; для АМг3М 70х20х1 мм.

Количество образцов на каждую точку эксперимента составляло 5 шт.

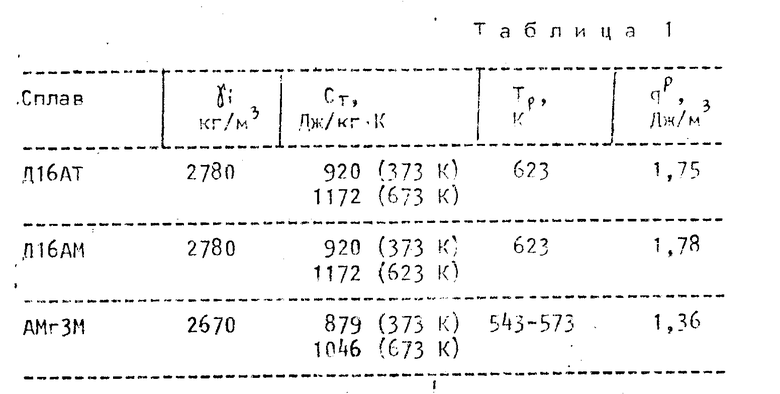

В табл. 1 приведены значения теплофизических характеристик, использованных в примере сплавов на основе алюминия. Данные взяты из прототипа. Данные справочника по γ,, Ст, Тр переведены в систему СИ.

В последнем столбце табл. 1 приведены расчетные значения удельной энергии qP полученные по формуле без учета коэффициента К (1-1,2). Эти значения определяют удельную энергию, которую необходимо иметь в импульсе тока для полного восстановления ресурса пластичности металла. При расчете qр значения удельной теплоемкости Ст следует брать для средней температуры интегрального разогрева после пропускания импульса тока, т.е. при 210oС (483 К), для чего используется линейная аппроксимация взятых из справочника значений Ст. Кроме того, при расчетах необходимо использовать нижнее значение температуры рекристаллизации Тр.

Оценка коррозионной стойкости Д16АТ и Д16АМ производилась в испытаниях на коррозию под напряжением при постоянной деформации. (Была принята ускоренная методика испытаний,описанная в работе Е.М. Зарецкий, А.Ф. Киреева. Ускоренный метод определения склонности сплавов типа дюралюмин к коррозионному растрескиванию. Заводская лаборатория, 1963, т. 29, N 9, с. 1098-1101).

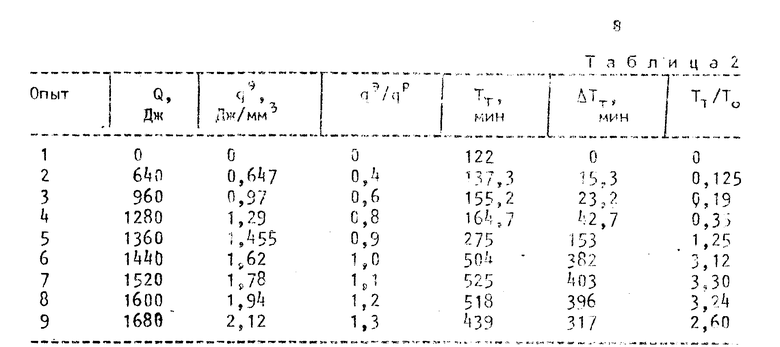

Образцы исходной серии и образцы, обработанные импульсным током с различным уровнем удельной энергии qэ, после удаления плакирующего слоя травлением изгибались в петлю и помещались в заневоленном состоянии в раствор, содержаний 4 M NaCl +0,l M HNO3+5 M KNO3. Критерием оценки коррозионной стойкости служило время до появления трещины на поверхности образца в наиболее напряженной зоне. Результаты описываемых экспериментов приведены в табл. 2, где Тс соответственно время до появления первой трещины на образцах исходной серии и образцах, обработанных током qэ, qр экспериментальное и расчетное значения удельной энергии электрического тока.

Среднее время до появления первой трещины в исходной серии образцов, которая не подвергалась электроимпульсному воздействию (опыт 1), составляло То 122 мин.

Анализ данных табл. 2 показывает, что в диапазоне qэ/qр 1-1,2 время до коррозионного растрескивания возрастает более чем в 3 раза, что свидетельствует о соответствующем снижении скорости коррозии и подтверждает оптимальный диапазон значений q в формуле изобретения.

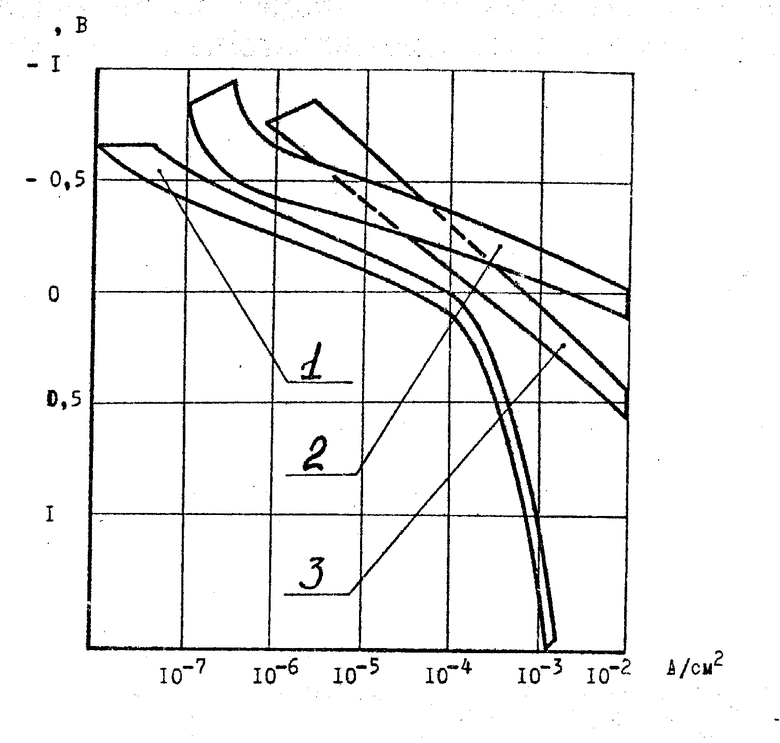

Оценка коррозионной стойкости образцов из Д16АМ производилась по той же схеме и при тех же условиях заневоливания, что и для образцов из Д16АТ. Образцы испытывались в той же коррозионной среде после пропускания импульсов тока с различной удельной энергией qэ. Растрескивания образцов после выдержки в течение 12 ч не наблюдалось. Поэтому оценка коррозионной стойкости производилась качественным методом путем сравнения поверхности образцов. Было установлено, что в оптимальном диапазоне qэ/qр 1-1,2 поверхность образцов была свободна от признаков коррозии, в то время как поверхность исходной серии образцов и образцов, обработанных не по оптимальным режимам, полностью была покрыта продуктами интенсинной коррозии. Этот этап экспериментов также подтвердил оптимальный диапазон электроимпульсной обработки, приведенный в формуле изобретения. Оценка коррозийной стойкости сплава АНГЗМ до и после его электроимпульсной обработки с различными удельными энергиями qэ проводилась с использованием потенциостата П-5827 путем построения анодных поляризационных кривых. Электрод сравнения - хлоридсеребрянный. В качестве коррозионной среды использовался 5%-ный водный раствор NaCl. Интервал поляризации 50 mB, время выдержки 5 мин. Количественной характеристикой при этих испытаниях являлась величина плотности анодного тока i(А/2), так как масса растворенного металла прямо пропорциональна величине плотности тока на аноде. Koличество образцов в каждой серии 10 шт.

Анализ анодных поляризационных кривых показывает (см. чертеж), что в зависимости от количества вводимой в образцы удельной энергии qэ анодный ток может как увеличиваться, так и уменьшаться. Установлено, что в оптимальном диапазоне удельных энергий (поз. на чертеже qэ/qp 1-1,2 начальное значение плотности анодного тока при смещении потенциала в положительном направлении на 50 mВ составляет (1-2)• 10-7 А/см2, в то время как для исходной серии образцов, не обработанных током, она равна (0,9-2)•10-6 А/см2 (поз. 2 на чертеже), т.е. оказывается на порядок больше. При дальнейшем смещении потенциала разница в значениях плотности тока еще более возрастает. Так, при значениях потенциала - 0,5 B разница составляет примерно 2 порядка; то же соотношение наблюдается и при дальнейшем повышении потенциала.

Для серии образцов, обработанных током в диапазоне удельных энергий qэ/qp 1,2-1,4 (поз. 3 на чертеже), величина плотности анодного тока до значения потенциала -0,5 В даже выше, чем для образцов, не подвергшихся обработке. При значениях потенциала выше 0,5 В плотность анодного тока снижается, но остается примерно на порядок выше, чем для серии образцов, обработанных током с удельной энергией qэ/qp 1-1,2.

Данные, полученные при анализе анодных кривых, аналогичны результатам исследований, проведенных на образцах по оценке коррозийной стойкости методом снятия хромограмм потенциалов по времени. Образцы, обработанные по оптимальному режиму, сохраняли пассивное состояние в течение 30 суток, в то время как остальные образцы подвергались растравливанию, что сопровождалось смещением потенциала в отрицательном направлении

Таким образом, испытаниями сплава АМг3М на коррозионную стойкость потенциостатическим методом и выдержкой в агрессивной среде подтверждено, что максимальное повышение коородионной стойкости достигается при обработке образцов сплава с удельной энергией в диапазоне qэ/qp 1-1,2.

Приведенные в примере результаты показывают, что электроимпульсная обработка является принципиально новым и весьма эффективным средством повышения коррозионной стойкости металлов. Она может использоваться преимущественно для алюминиевых сплавов, обработка которых рассмотрена в примере. Повышение коррозионной стойкости элетроимпульсным методом сокращает затраты времени и средств на защиту от коррозии, выполняемую большинством традиционных способов.

Изобретение применимо во всех отраслях машиностроения, обладающих стандартными низковольтными источниками питания и электроуправляющей аппаратурой, и может быть освоено на производстве в течение 2-3 месяцев. ТТТ1 ТТТ2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2622466C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ | 2017 |

|

RU2693278C2 |

| Способ получения микродугового биопокрытия из диатомита, модифицированного импульсным электронным облучением, на имплантате из магниевого сплава | 2023 |

|

RU2807878C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СПЛАВОВ | 1998 |

|

RU2125615C1 |

| Способ обработки титана и его сплавов с целью повышения его коррозионной стойкости и электролит для микродугового оксидирования титана и его сплавов с целью повышения коррозионной стойкости | 2021 |

|

RU2756672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОЙ ТВЕРДОЙ КОРРОЗИОННОСТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ ОБРАЗЦОВ ИЗ ТВЕРДЫХ СПЛАВОВ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268323C1 |

| СПОСОБ НАНЕСЕНИЯ ОКИСНО-МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ НЕЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2588962C2 |

| Способ лазерной маркировки поверхности изделия из алюминия или его сплава с оксидным внешним слоем | 2015 |

|

RU2615381C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛАСТИНЫ ИЗ ЦИРКОНИЕВОГО СПЛАВА | 2016 |

|

RU2633688C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА МАГНИИ | 2019 |

|

RU2704344C1 |

Использование: любая отрасль машиностроения. Способ заключается в обработке импульсным электрическим током металлов для повышения коррозионной стойкости одним импульсом с удельной энергией, определяемой по формуле q = (1-1,2)•γ•CT•Tp, Дж/м3,, где γ- плотность металла, кг/м3; Ст - удельная теплоемкость, Дж/кг•К; Tp - температура рекристаллизации металла, К. Преимущества данного способа определяются тем, что значительно уменьшаются затраты на применение таких методов защиты от коррозии, как покрытия, ингибиторы и т.п. Способ может быть быстро осуществлен во всех отраслях машиностроения, обладающих стандартными низковольтными источниками питания и электроуправляющей аппаратурой. 1 ил., 2 табл.

Способ электроимпульсной обработки сплавов, преимущественно алюминиевых, включающий пропускание импульса электрического тока, отличающийся тем, что, с целью повышения коррозионной стойкости, пропускают один импульс тока с длительностью не более 0,5 с и удельной энергией q, определяемой по формуле

q = (1-1,2)γ•CT•Tp, Дж/м3,

где γ плотность металла, кг/м3;

Ст удельная теплоемкость, Дж/кг•К;

Тр температура рекристаллизации металла, К.

| Авторское свидетельство СССР N 1025152, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-07-10—Публикация

1990-01-17—Подача