Изобретение относится к литейному производству, в частности для обработки формовочных и стержневых смесей на основе зернового наполнителя, например, кварцевого песка, органических и неорганических связующих материалов, а также может быть применено в металлургической, горно-обогатительной, машиностроительной, химической, строительной, пищевой и других областях промышленности для истирания, из- мельчения и смешивания твердых компонентов между собои.

Известны различные устройства помола, механической активации и смешивания твердых материалов, такие как шаровые, струйные, дисковые, вибрационные мельницы, дезинтеграторы, а также лопастные, плужковые, шнековые и другие смесители.

Недостатком этих устройств является сравнительно невысокая производительность, большие энергозатраты и повышенный износ рабочих органов.

Известно устройство для регенерации отработанных формовочных и стержневых смесей, содержащее рабочую камеру, ротор и камеру аэрации, принцип работы которого основан на создании и использовании взаимоперемещающихся относительно друг друга масс обрабатываемого материала.

К недостаткам этого устройства относится практически невозможность осуществления процесса даже в начальной стадии его1 подача материала из внутренней полости ротора вверх в рабочую камеру невозможна, поскольку здесь проявляются только горизонтальные центробежные силы и отсутствуют какие-либо вертикальные составляющие, а для большинства обрабатываемых материалов, которые находятся в состоянии насыпных грузов, закон сообщающихся сосудов не реализуется (давление массы материала, находящегося в бункере, на материал, находящийся во внутренней полости ротора, не вызывает движение последнего вверх) Далее по законам механики при больших

(Л

С

XJ

О 00

со

14 vj

;

частотах вращения ротора рабочая камера, если конечно материал поступает в нее, должна забиться материалом, а при малых частотах эффективный процесс невозможно осуществить.

Кроме того, вертикальное расположение приводного вала с консольной нагрузкой не поз1Гбляёт конструктивно выполнить

л .

приводной ротор, который бы обеспечивал стабильную его работу, поскольку постоянно возникают знакопеременные нагрузки.

Наиболее близким из известных технических решений является способ сухой регенерации отработанных формовочных смесей, при котором обрабатываемую смесь под действием центробежных сил разгоняют и ориентируют в горизонтальной плоскости и направляют на кольцевой откос из регенерируемой смеси, при этом должно образоваться динамическое равновесие от соударения движущихся снизу и сверху частиц.

Недостатком этого способа является невозможность его осуществления для больших масс обрабатываемого материала, так как нельзя осуществить динамический обмен между обработанными и необрабо- танными частицами. Кроме того, в рабочей зоне (в зоне обработки) образуется большое количество пыли, при этом затруднено ее удаление из разных по высоте слоев, что также не позволяет обеспечить стабильный непрерывный процесс

Известны другие способы активации материалов и регенерации отработанных материалов, при которых используется энергия соударения движущихся поступательно между собой частиц обрабатываемого материала. Так, например, при известном процессе пневмотранспорта скорость аэроматериального потока (смесь сжатого воздуха и материала) увеличивается по длине трубы, поэтому на концевом участке необходимо сложное устройство для приема материала и отделения пыли и для подавления скоростного напора движущейся массы.

Целью изобретения является устранение указанных недостатков, обеспечение непрерывности процесса обработки материала, повышение эффективности работы.

Эта цель достигается тем, что обрабатываемый поток образуют совмещением нескольких потоков, получаемых посредством вращающихся роторов, направляют его в транспортный трубопровод с футерованными стенками, затем создают продольно вращательное движение с вращением сначала в одну сторону, а затем - в другую, в конце

трубопровода отделяют по фракциям отработанный материал.

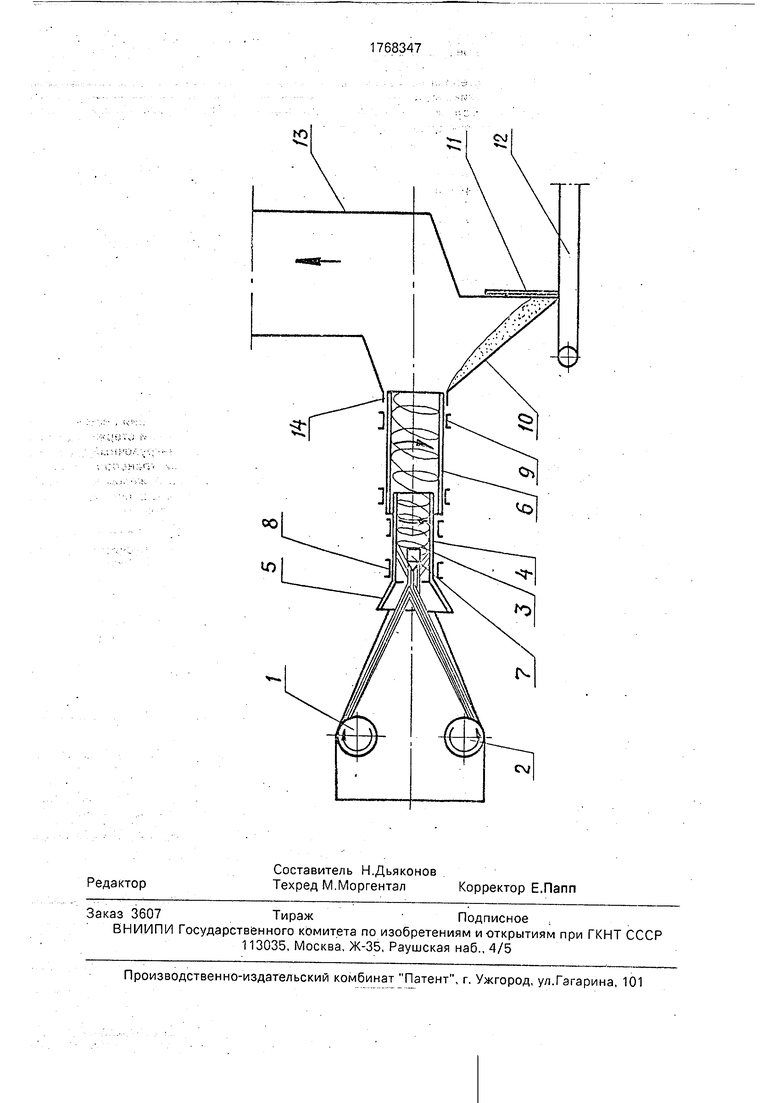

Способ осуществляется посредством устройства, схематично изображенного на

чертеже, которое содержит вращающийся ротор 1 и 2 для подачи обрабатываемого материала в трубопровод 3. Трубопровод 3 состоит из трубы 4 с диффузором 5 для приема материала и охватывающей трубу 4 трубы 6. Во внутренней полости трубы 4 установлен рассекатель 7. Трубы 4 и 6 смонтированы на опорах 8 и 9 и могут вращаться в любую сторону независимо. Внутренние полости обеих труб футерованы абразивным материалом. Для приема обработанного материала установлен бункер 10 с шибером 11, при поднятии которого материал выгружается на питатель 12. Образовавшаяся пыль вытягивается через канал 13.

Труба 6 соединяется с бункером 10 посредством подвижного соединения 14.

Способ реализуется следующим образом.

Обрабатываемый материал подается на

вращающиеся роторы 1 и 2 С вращающихся роторов непосредственно с лопастей материал под определенным углом к горизонтальной оси подается в диффузор 5 В зоне диффузора Бив зоне трубы 4 потоки обрабатываемого материала перекрываются и сливаются в один поток, при этом, обладая большой кинетической энергией, воздействуют друг на друга Здесь происходит интенсивный массообмен, при котором за счет

взаимосоударения частиц материала идет процесс оттирки поверхностных слоев или разрушения частиц

При наложении потоков часть материала, взаимоотражаясь, попадает на внутреннюю поверхность трубы 4, а часть сливаясь, образует ядро потока Установленный в полости трубы 4 рассекатель 7 разрушает ядро потока и направляет его также на внутренние стенки трубы 4. Вращающиеся футерованные стенки трубы 4 взаимодействуют с ним, при этом образуется вращательно-по- ступательное движение материала вдоль оси трубы 4.

Далее материал поступает в зону трубы 6, которая вращается в противоположную сторону. За счет встречного вращения трубы 6 организованный вращательно-по- ступательный поток разрушается и теряет свою кинетическую энергию. Отработанный материал, обладающий небольшим скоростным напором поступает в бункер 10, откуда поступает на питатель 12 Образовавшаяся в процессе движения и обработки материала пыль вытягивается

принудительной вентиляцией через канал 13.

При движении по трубам материал дополнительно изменяет свои физико-механические свойства за счет сложных массообменных процессов, образующихся при соударении с вращающимися абразивными стенками трубопровода, и за счет взаимодействия его с самой абразивной стенкой. Эти изменения могут регулироваться частотой вращения труб 4 и 6, которая определяет конечную степень очистки, измельчения или смешивания различных материалов. Сравниуельный анализ по энергозатратам показывает, что этот способ менее энергоемок по сравнению с известным.

Для сравнения использован в качестве вращающегося ротора дробеметный аппарат модели 42115. При потребляемой мощности одного аппарата 22 кВт производительность его составляет 250 кт/мин. Часовая производительность составит 250 х 60-15 000 кт.

При мощности для вращения каждой трубы N1 1,4 кВт суммарная мощность всей установки составит

N 2x22 + 2x 1,4 46,8 кВт

Удельный расход мощности на 1 т обрабатываемого материала составят

Р 46,8;(2х 15) 1,56кВт/т-ч.

При выходе годного регенерата около 95% удельный расход мощности на 1 т регенерата составит

Pi 1,56 : 0,95 1,64 кВт/т-ч.

Предварительные опыты только с использованием дробеметных аппаратов(без вращающихся труб) показали, что аналогичная с прототипом обработанная смесь на

основе зерновой исходной смеси 0,2 при двухразовом применении в аппаратах имеет процент глинистых составляющих 3,6, что в среднем не ниже двухцикловой обработки по известному способу.

Применение предлагаемого способа позволяет обеспечить стабильный непрерывный процесс обработки материалов, повысить производительность, расширить номенклатуру обрабатываемых материалов и повысить качество готового материала за счет возможности регулирования частоты вращения трубопровода, а также снизить удельные энергозатраты, при этом обеспечиваются необходимые санитарно-гигиенические условия эксплуатации.

Формула изобретения

Устройство для сухой регенерации песка из отработанных формовочных и стержневых смесей, содержащее загрузочный бункер, роторы для подачи смеси, транспортирующую камеру, разгрузочный желоб и

патрубок отсоса пыли, отличающееся тем, что, с целью повышения степени очистки поверхности зерен песка, оно снабжено трубопроводом с диффузором и рассекателем потока, размещенным соосно с транспортирующей камерой между ней и роторам, причем диффузором навстречу к последним, при этом транспортирующая камера и трубопровод с диффузором выполнены круглого сечения с индивидуальными

приводами вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации жидкостекольной смеси и установка для его осуществления | 1987 |

|

SU1565568A1 |

| Способ регенерации литейных песчано-глинистых формовочных смесей и устройство для его реализации | 1979 |

|

SU1055322A3 |

| Способ термической регенерации огнеупорного наполнителя из отработанной формовочной смеси | 1988 |

|

SU1652022A1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ПЕСКА ИЗ ОТРАБОТАННЫХ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 1992 |

|

RU2048232C1 |

| Устройство для регенерации отработанных формовочных и стержневых смесей | 1985 |

|

SU1308422A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ФОРМОВОЧНЫХ СМЕСЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1582447C |

| Устройство для сухой регенерации отработанных формовочных и стержневых смесей | 1978 |

|

SU749539A1 |

| Установка для регенерации формовочных смесей | 1980 |

|

SU910309A1 |

| Установка для регенерации формовочных и стержневых смесей | 1990 |

|

SU1759522A1 |

| Установка для регенерации песка из отработанных формовочных смесей | 1989 |

|

SU1770026A1 |

Использование: в смесеприготовитель- ных цехах и участках литейных цехов для переработки отработанных смесей, а также обогащения природных песков. Сущность изобретения: устройство содержит роторы, подающие отработанную смесь в транспортирующую камеру с приводом через трубопровод с диффузором и рассекателем потока. Упомянутые трубопроводы и транспортирующая камера снабжены индивидуальным приводом. Отработанная смесь получает в устройстве сложное, закрученное движение, в результате чего происходит очистка поверхности песчинок. 1 ил.

| Устройство для очистки зерен горелой земли от пыли | 1935 |

|

SU50315A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-15—Публикация

1984-12-06—Подача