сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шлифовального материала | 1980 |

|

SU931720A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА С ВЫСОКИМ СОДЕРЖАНИЕМ ТЕТРАГОНАЛЬНОЙ МОДИФИКАЦИИ ДИОКСИДА ЦИРКОНИЯ | 2006 |

|

RU2317964C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2347764C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| Способ получения высокоогнеупорного плавленого материала | 1989 |

|

SU1643507A1 |

| Состав для получения алюмосиликатного проппанта | 2023 |

|

RU2823725C1 |

| Способ получения каменного литья | 1990 |

|

SU1735004A1 |

| Способ агломерации руд и концентратов | 1990 |

|

SU1813109A3 |

| Способ получения каменного литья | 1990 |

|

SU1790490A3 |

| СПОСОБ ПОДГОТОВКИ РАСПЛАВА ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА К КРИСТАЛЛИЗАЦИИ | 2011 |

|

RU2466936C1 |

Назначение: производство шлифовальных материалов на основе Al203-Zr02, используемыхвабразивной промышленности, Сущность изобретения: шлифовальный материал получают путем плавки исходного сырья, слива расплава, его кристаллизации, гранулирования и обжига, причем слив расплава ведут струей диаметром 10-20 мм в охлаждающую жидкость, а в закристаллизованный порошок вводят аморфную модифицирующую добар- ку системы Si02-Al203-Zr02 эвтектического состава в количестве 6-14% от веса порошка, а обжи г ведут при 1480-1550°С. Полученные гранулы имеют размер 10-100 мкм, их прочность повышается на 10-18%. 1 табл.

Изобретение относится к производству шлифовальных материалов на основе Al203 Zr02, используемых в абразивной промышленности при изготовлении абразивных инструментов.

Известны способы получения шлифовального материала путем плавления исходной шихты, слива расплава в форму со сферическими выступами или в форму, заполненную охлаждающими телами в виде стальных шаров, кристаллизации его и дробления.

Наиболее близким к данному является способ получения шлифматериала мелкокристаллической равномерной структуры на основе смеси Al203-Zr02 путем плавки исходного материала, слива расплава в форму, кристаллизацию его в контакте fc охлаждающими телами на основе керамического материала, являющегося одновременно модифицирующей добавкой, последующее измельчение и рассев по фракциям, Данный способ обеспечивает получение шлифматериала с размером кристаллов 10-50 мкм без трудоемкой операции отделения инородных тел и загрязнения ими шлифматериала.

Цель изобретения - повышение абразивной способности, прочности и снижение энергозатрат, Процесс получения шлифматериала на основе Al203 Zr02, включает плавку исходных компонентов, слив расплава в форму, кристаллизацию его в контакте с охлаждающим телом, введение спекающей добавки, перемешивание и спекание. Слив расплава ведут струей диаметром 10- 20 мм. что позволяет регулировать размер зерен кристаллизуемого материала.

xj

О 00

сл

;о

Использование в качестве охлаждающего тела жидкости приводит к равномерной кристаллизации расплава по объему, т к. струя при соприкосновении с жидкостью разбивается на гранулы диаметром 60-1000 мк. Полученные гранулы механически непрочны вследствие возникших микротрещин от термоудара и рассыпаются при небольших нагрузках на зерна 10-200 мк, что исключает трудоемкую загрязняющую операцию помвла. з ,„. -

В полученный, рассеянней по фракциям порошок, вводят эвтектическую сзерх- закаленную добавку на основе системы Al203-Si02-Zr02 которая способствует снижению температуры спекания на 150- 200°С по сравнению с известными технологиями.

Изобретение осуществляется следующим образом: в качестве исходного сырья использовали смесь порошков и ZrU2 - марок ч в соотношении 70:30. Плавление сходкой шихты проводили в солнеч- но З печи на водоохлаждаемой лотковой подложке.

После полного расплавления порции порошка до 100 кг лоток наклоняли и струя расплава диаметром 15 мм стекала в форму с водой. При соприкосновении с водой струя разбивается на сферолиты, механически непрочные, рассыпающиеся на зерна, размером до 25 мк Структура равномерно эвтектическая.

Изготовление спекающей модицифиру- ющей добавки заключается в приготовлении шихты следующего состава, мас.%:

- 53, SJ02-32 Zr02-15

механическим смешением ее в жидкой среде, высушивании, расплавлении и острой закалке со скоростью 104-105 °С/с. Полученную массу в виде тонких хрупких пленок вводят в количестве 10 мас.% в абразивный порошок (размер зерен 25 мк), смешивают в шаровой мельнице, обезвоживают, формуют и спекают при t° 1520°С.

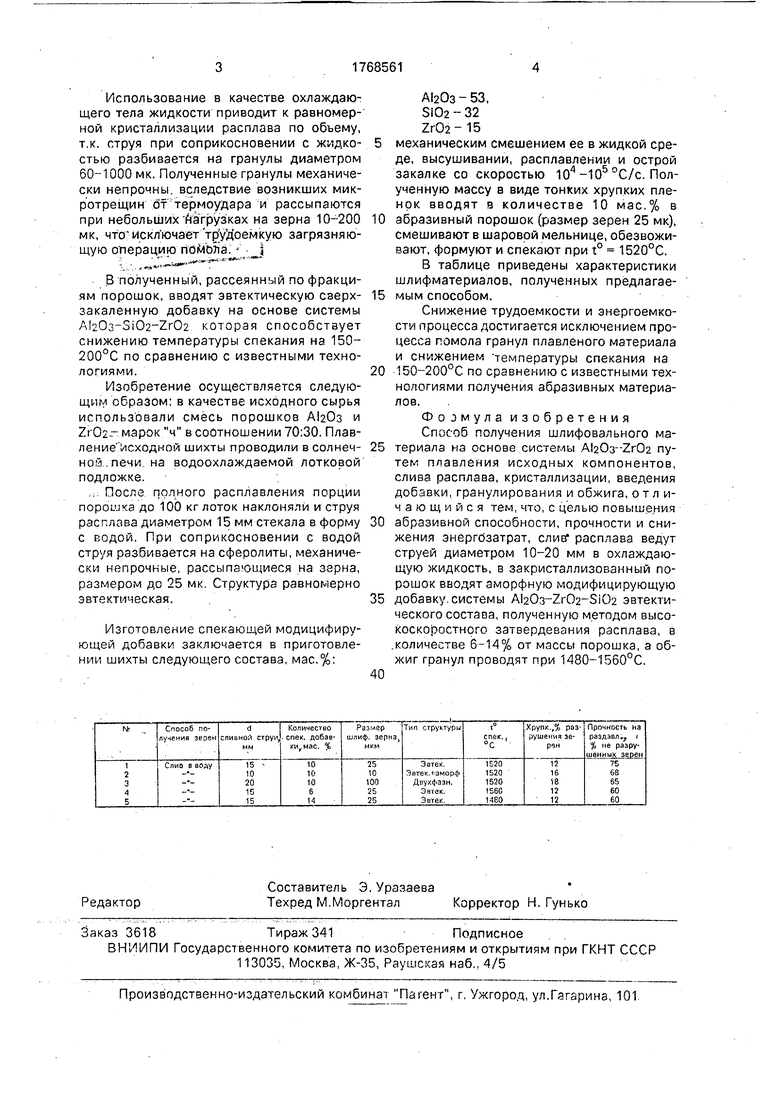

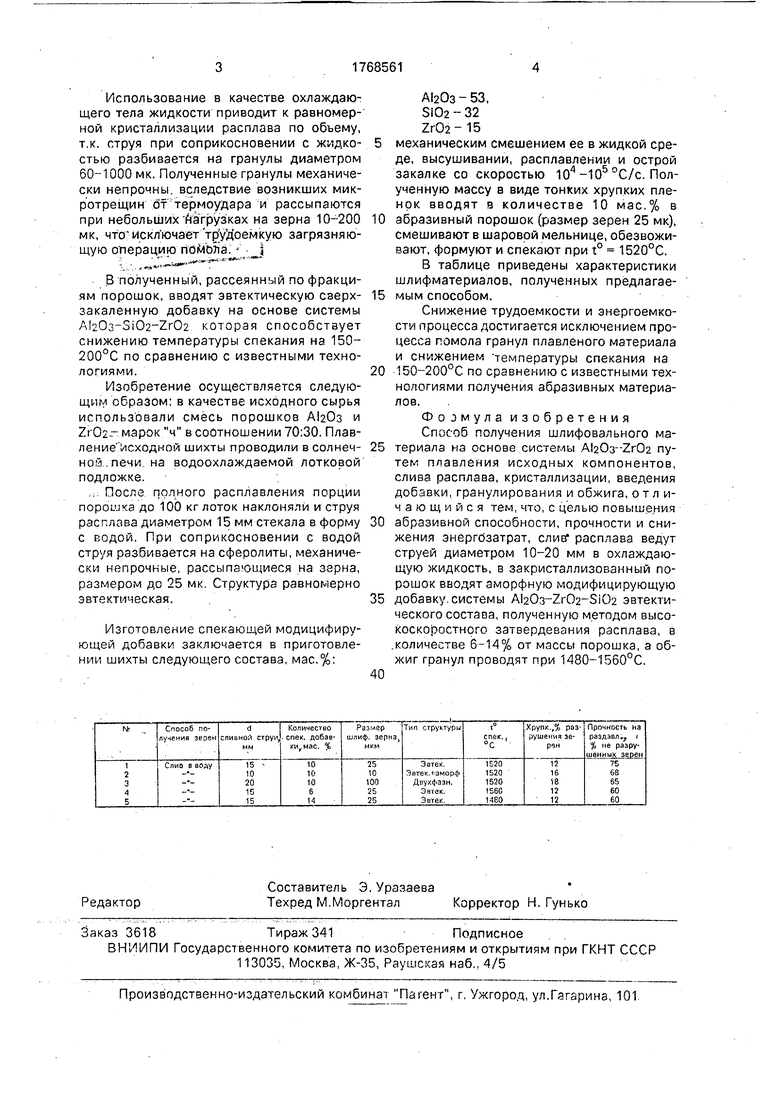

В таблице приведены характеристики шлифматериалов, полученных предлагаемым способом.

Снижение трудоемкости и энергоемкости процесса достигается исключением процесса гомола гранул плавленого материала и снижением температуры спекания на 150-200°С по сравнению с известными технологиями получения абразивных материалов.

Формула изобретения Способ получения шлифовального ма- териала на основе системы AlaOa- ZrOa путем плавления исходных компонентов, слива расплава, кристаллизации, введения добзвки, гранулирования и обжига, отличающийся тем, что, с целью повышения абразивной способности, прочности и снижения энергозатрат, слив расплава ведут струей диаметром 10-20 мм в охлаждающую жидкость, в закристаллизованный порошок вводят аморфную модифицирующую добавку системы Al203-Zr02-Si02 эвтектического состава, полученную методом высокоскоростного затвердевания расплава, в количестве 6-14% от массы порошка, а обжиг гоанул проводят при 1480-1560°С.

| Патент США №3977132, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Патент США №3891408, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ получения шлифовального материала | 1980 |

|

SU931720A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-10-15—Публикация

1991-01-22—Подача