Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий типа дисков газотурбинных двигателей (ГТД).

Известен способ прокатки дисков, при котором заготовку вращают и прокатывают в условиях сверхплзстичности ее материала в направлении от оси прокатки приводными консольными попарно расположенными диаметрально противоположно относительно оси прокатки роликами (1). Так как диски ГТД работают при больших температурах, высоком давлении, то они должны обладать высокими служебными свойствами. Однако, вышеупомянутый способ не обеспечивает необходимый уровень служебных свойств изделия, а также имеет существенный недостаток - высокие удельные усилия раскатки.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому решению является способ прокотки, выбранный авторами за прототип, отличающийся от вышеописанного тем, что пары раскатных консольных роликов смещены относительно горизонтальной плоскости, проходящей через ось прокатки на величину, равную 0.1 ...0.5 среднего значения радиуса нейтрального сечения роликов. За счет этого достигается снижение удельных усилий прокатки, однако служебные свойства существенно не повышаются.

Целью данного изобретения является повышение механических и служебных свойств дисков газотурбинных двигателей из жаропрочных сплавов на основе нигеля.

Заготовку нагревают до 1000-1100°С и деформируют методом раскатки в услозиях

sl

ч о

Јь

сверхпластичности материала диска в направлении от оси заготовки к периферии наклонными к плоскости диска приводными консольными роликами, попарно расположенными диаметрально противоположно относительно оси заготовки, причем пары раскатных роликов смещены относительно горизонтальной плоскости, проходящей через ось прокатки, на величину, равную половине диаметра раскатного ролика, причем взаимные скорости вращения роликов задают с рассогласованием 3-6% относительно заготовки и 6-12% относительно друг друга.

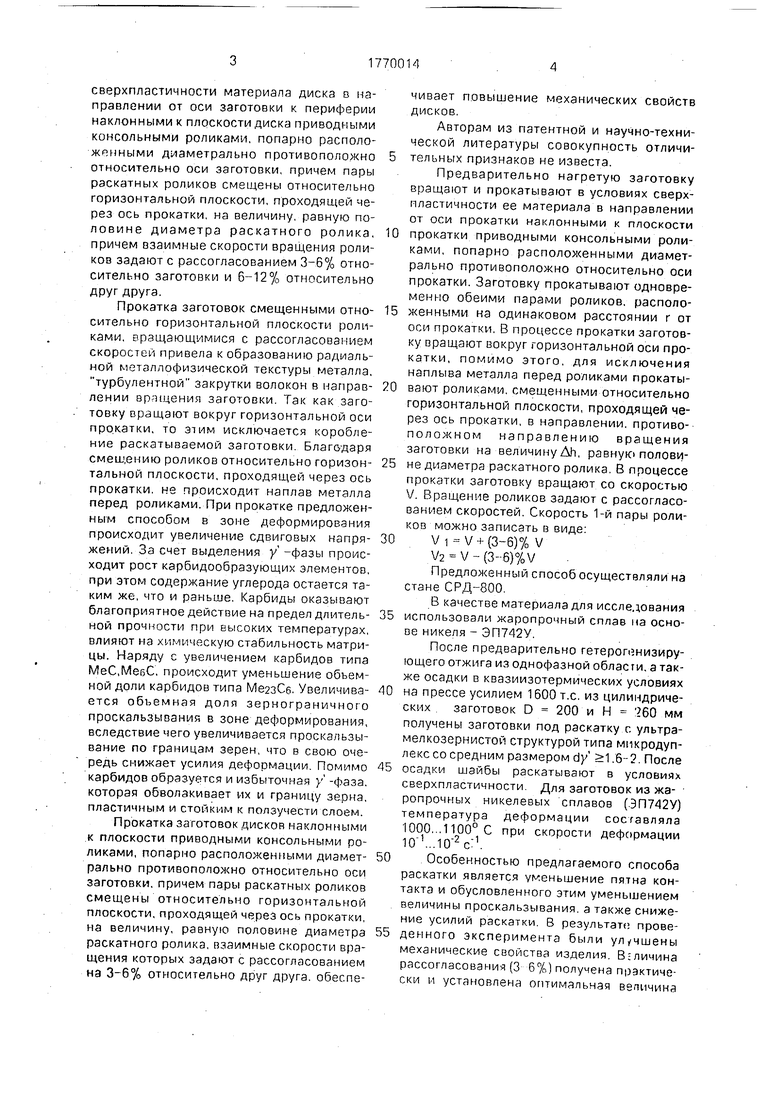

Прокатка заготовок смещенными относительно горизонтальной плоскости роликами, вращающимися с рассогласованием скоростей привела к образованию радиальной металлофизической текстуры металла, турбулентной закрутки волокон в направлении вращения заготовки. Так как заготовку вращают вокруг горизонтальной оси прокатки, то этим исключается коробление раскатываемой заготовки. Благодаря смещению роликов относительно горизонтальной плоскости, проходящей через ось прокатки, не происходит наплав металла перед роликами. При прокатке предложенным способом в зоне деформирования происходит увеличение сдвиговых напряжений. За счет выделения у -фазы происходит рост карбидообразующих элементов, при этом содержание углерода остается таким же, что и раньше. Карбиды оказывают благоприятное действие на предел длительной прочности при высоких температурах, влияют на химическую стабильность матрицы. Наряду с увеличением карбидов типа МеС.МебС, происходит уменьшение объемной доли карбидов типа Ме2зСе. Увеличивается объемная доля зерногрзничного проскальзывания в зоне деформирования, вследствие чего увеличивается проскальзывание по границам зерен, что в свою очередь снижает усилия деформации. Помимо карбидов образуется и избыточная у1 -фаза. которая обволакивает их и границу зерна, пластичным и стойким к ползучести слоем. Прокатка заготовок дисков наклонными к плоскости приводными консольными роликами, попарно расположенными диаметрально противоположно относительно оси заготовки, причем пары раскатных роликов смещены относительно горизонтальной плоскости, проходящей через ось прокатки, на величину, равную половине диаметра раскатного ролика, взаимные скорости вращения которых задают с рассогласованием на 3-6% относительно друг друга, обеспечивает повышение механических свойств дисков.

Авторам из патентной и научно-технической литературы совокупность отличительных признаков не известа.

Предварительно нагретую заготовку вращают и прокатывают в условиях сверхпластичности ее материала в направлении от оси прокатки наклонными к плоскости

0 прокатки приводными консольными роликами, попарно расположенными диаметрально противоположно относительно оси прокатки. Заготовку прокатывают одновременно обеими парами роликов, располо5 женными на одинаковом расстоянии г от оси прокатки. В процессе прокатки заготовку вращают вокруг горизонтальной оси прокатки, помимо этого, для исключения наплыва металла перед роликами прокаты0 взют роликами, смещенными относительно горизонтальной плоскости, проходящей через ось прокатки, в направлении, противоположном направлению вращения заготовки на величину ДЬ, равную полови5 не диаметра раскатного ролика. В процессе прокатки заготовку вращают со скоростью V. Вращение роликов задают с рассогласованием скоростей. Скорость 1-й пары роликов можно записать в виде:

0Vi V + (3-6)%V

V2 V-(3-6)%V

Предложенный способ осуществляли на стане СРД-800.

В качестве материала для исследования

5 использовали жаропрочный сплав на основе никеля - ЭП742У.

После предварительно гетеропзнизиру- ющего отжига из однофазной области, а также осадки в квазиизотермических условиях

0 на прессе усилием 1600 т.е. из цилиндрических заготовок D 200 и Н 260 мм получены заготовки под раскатку г. ультрамелкозернистой структурой типа микродуплекс со средним размером dy 1.. После

5 осадки шайбы раскатывают в условиях сверхпластичности Для заготовок из жаропрочных никелевых сплавов (ЭП742У) температура деформации составляла 1000. .1100° С при скорости деформации ....

0 Особенностью предлагаемого способа раскатки является уменьшение пятна контакта и обусловленного этим уменьшением величины проскальзывания, а также снижение усилий раскатки. В результате прове5 денного эксперимента были ул/чшены механические свойства изделия. Величина рассогласования (3 6%) получена практически и установлена оптимальная величина

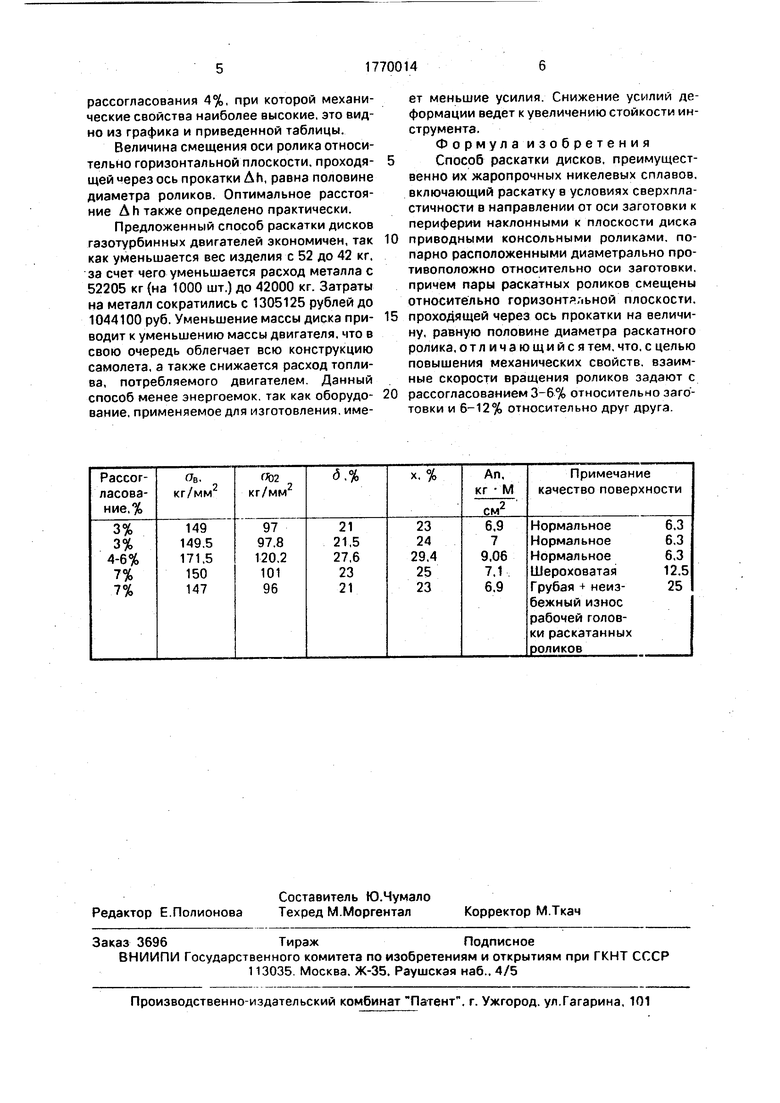

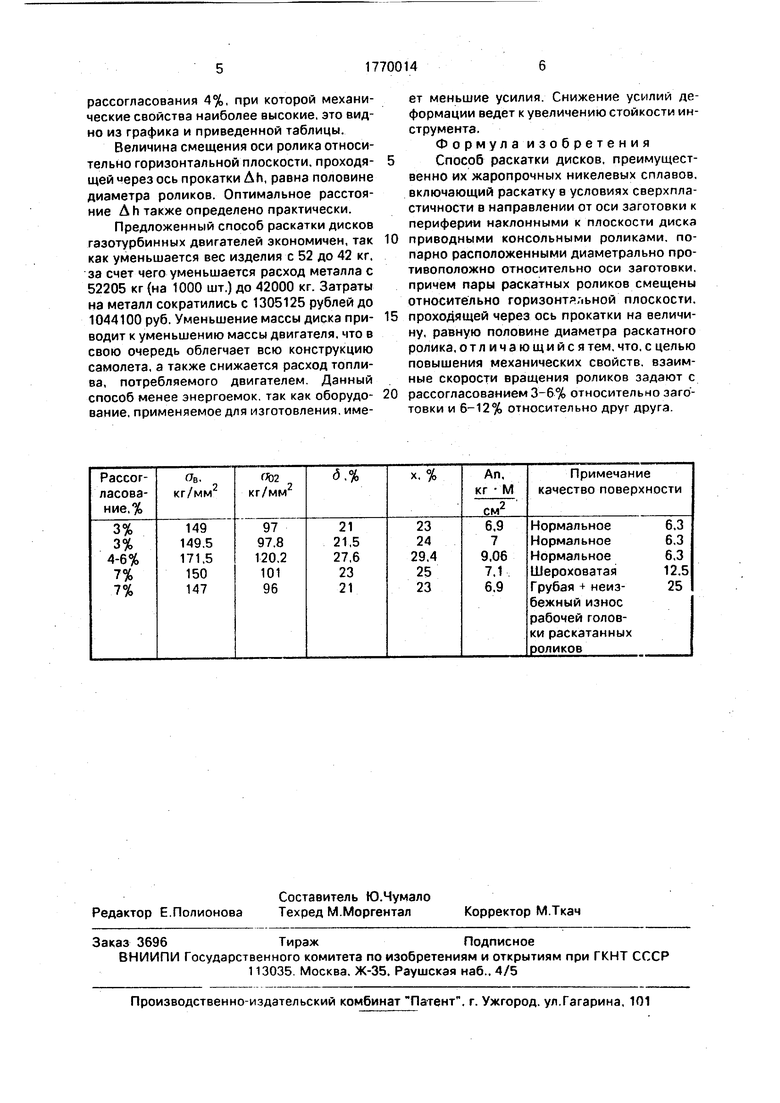

рассогласования 4%, при которой механические свойства наиболее высокие, это видно из графика и приведенной таблицы.

Величина смещения оси ролика относительно горизонтальной плоскости, проходя- щей врез ось прокатки Ah, равна половине диаметра роликов. Оптимальное расстояние Д h также определено практически.

Предложенный способ раскатки дисков газотурбинных двигателей экономичен, так как уменьшается вес изделия с 52 до 42 кг. за счет чего уменьшается расход металла с 52205 кг (на 1000 шт.) до 42000 кг. Затраты на металл сократились с 1305125 рублей до 1044100 руб. Уменьшение массы диска при- водит к уменьшению массы двигателя, что в свою очередь облегчает всю конструкцию самолета, а также снижается расход топлива, потребляемого двигателем. Данный способ менее энергоемок, так как оборудо- вание, применяемое для изготовления, имеет меньшие усилия. Снижение усилий деформации ведет к увеличению стойкости инструмента.

Формула изобретения Способ раскатки дисков, преимущественно их жаропрочных никелевых сплавов, включающий раскатку в условиях сверхпластичности в направлении от оси заготовки к периферии наклонными к плоскости диска приводными консольными роликами, попарно расположенными диаметрально противоположно относительно оси заготовки, причем пары раскатных роликов смещены относительно горизонтальной плоскости, проходящей через ось прокатки на величину, равную половине диаметра раскатного ролика, от л ичающийс ятем, что, с целью повышения механических свойств, взаимные скорости вращения роликов задают с рассогласованием 3-6% относительно заготовки и 6-12% относительно друг друга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2005 |

|

RU2301718C2 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ТИПА ДИСКА | 2013 |

|

RU2567084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СТАН ДЛЯ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2679033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2271261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА-КОЛЬЦА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2763950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2254195C1 |

| СПОСОБ РАСКАТКИ ДИСКОВ | 2010 |

|

RU2475327C2 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ | 1997 |

|

RU2120345C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий типа дисков газотурбинных двигателей из жаропрочных никелевых сплавов. Способ обработки жаропрочных сплавов на основе никеля заклю чается в нагреве до температуры 1000- 1100°С, деформации методом раскатки в условиях сверхпластичности материала диска в направлении от оси заготовки к периферии наклонными к плоскости диска приводными консольными роликами, попарно расположенными диаметрально противоположно относительно оси заготовки, причем пары раскатных роликов смещены относительно горизонтальной плоскости, проходящей через ось прокатки на величину, равную половине диаметра раскатного ролика, причем взаимные скорости вращения роликов задают с рассогласованием 3-6% относительно заготовки и 6-12% относительно друг друга. Способ позволяет получить следующие свойства дисков: с% 147-150 кг/мм2; OQI-- 97-101 кг/мм2: (5 21-27 %. 1 табл.

| Авторское свидетельство СССР N; 1216877, МКИ В 21 Н 1/02 | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-10-23—Публикация

1990-04-04—Подача