Изобретение относится к области обработки металлов давлением и может быть использовано в авиационной и энергетической промышленности при изготовлении дисков роторов ГТД, ГТУ, роторов турбин тепловых и атомных электростанций, а также аналогичных изделий из трудно деформируемых сплавов.

Известен способ изготовления диска путем предварительной осадки заготовки и ее раскатки на колесопрокатном стане (см. кн. Бибик А.И. и др. Производство железнодорожных колес, - М.: Металлургия, 1982, - С.111-121). Недостатком способа является его ограниченная применимость и невозможность использования для раскатки жаропрочных никелевых и титановых сплавов, имеющих жесткие допуски на термомеханические параметры обработки.

Наиболее близким к предлагаемому изобретению является способ раскатки дисков ГТД, преимущественно из жаропрочных трудно деформируемых сплавов, при котором вращают цилиндрическую заготовку диска и перемещением по радиусу заготовки наклонных роликов, образующих между собой заданный калибр, придают ей заданную форму и размеры (см. Бурлаков И.А. Изготовление заготовок дисков ГТД на автоматизированной линии АЛРД - 800 / Известия МГТУ « МАМИ». - М.: -2008 - №1).

Недостатком известного способа раскатки диска являются растягивающие напряжения, возникающие в очаге деформации, которые приводят к образованию пор, трещин и разрывов в материале заготовки. Возникновение растягивающих напряжений вызвано направлением движения раскатных валков от центральной части заготовки к ее краю.

Данный способ используют для обработки материалов, обладающих мелкозернистой структурой и повышенной пластичностью. Указанные недостатки метода снижают качество изделий, режимы обработки и производительность процесса раскатки дисков.

Предложенный способ раскатки диска отличается от известного тем, что перемещение роликов по радиусу заготовки производят в направлении от края заготовки к ее оси.

Техническим результатом предложенного способа является улучшение качества изделия за счет получения микрозернистой структуры материала, уменьшения дефектов (пор, трещин и разрывов), улучшения физико-механических свойств материала, а также повышения производительности процесса раскатки дисков.

Технический результат достигается тем, что в предложенном способе раскатки дисков, при котором вращают цилиндрическую заготовку диска и перемещением по радиусу заготовки наклонных роликов, образующих между собой заданный калибр, придают ей заданную форму и размеры, перемещение роликов по радиусу заготовки производят в направлении от края заготовки к ее оси.

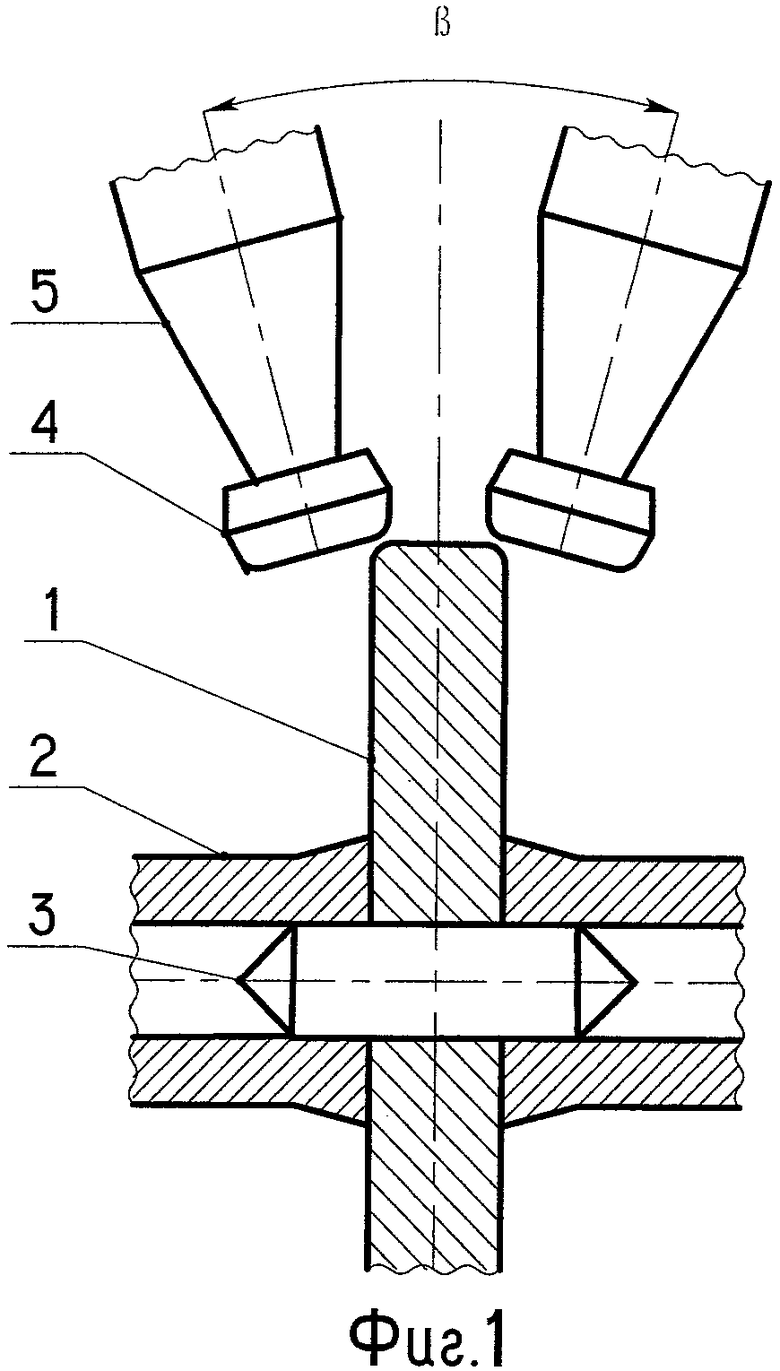

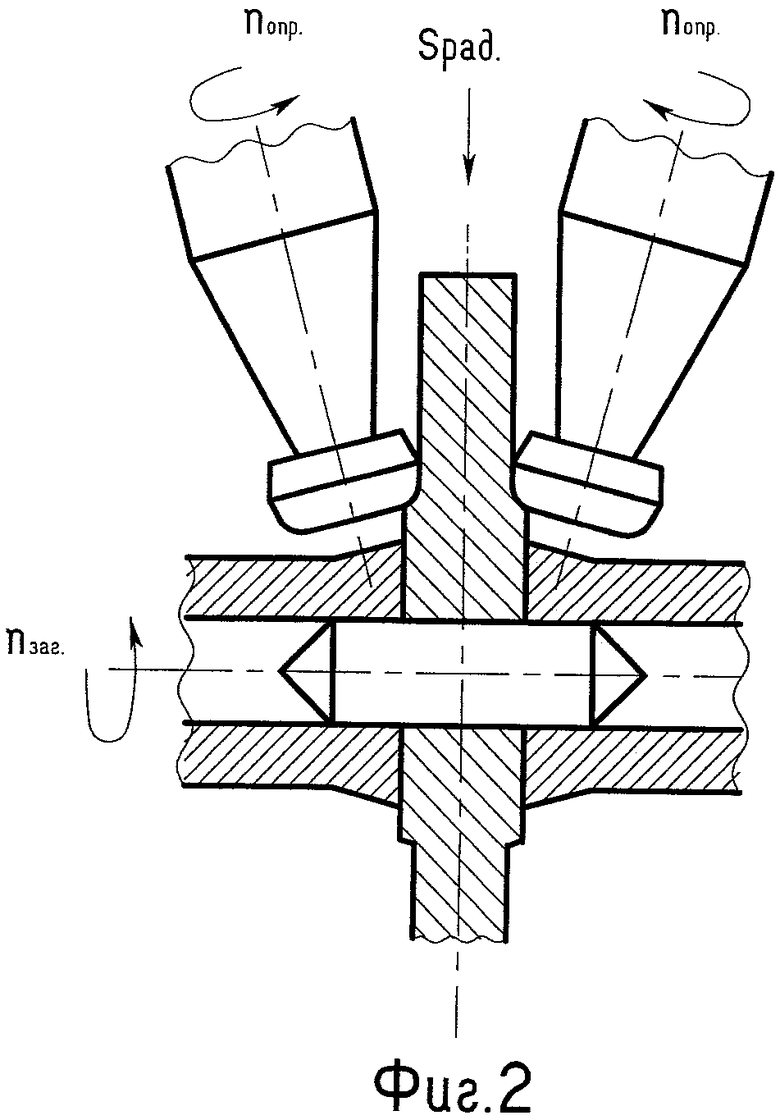

Изобретение поясняется фигурами 1 и 2, на которых изображены схемы раскатки дисков:

Фиг.1 - схема исходного положения раскатных роликов и заготовки перед процессом раскатки;

Фиг.2 - процесс раскатки заготовки двумя роликами.

Способ раскатки дисков реализуется следующим образом. Предварительно нагретую заготовку 1 помещают в рабочую печь, в которой поддерживается требуемая температура, необходимая для горячей пластической деформации. Обрабатываемую заготовку 1 закрепляют и фиксируют в центральных пинолях 2 при помощи оси 3, подводят образующие между собой заданный калибр наклонные раскатные ролики 4, закрепленные в оправках 5.

Заготовке 1 диска передается вращение двумя центральными пинолями 2. Раскатывают заготовку диска раскатными роликами 4, расположенными под углом β с разных сторон заготовки. Суппорт с закрепленными в нем оправками 5 осуществляет вращение раскатных роликов 4 и обеспечивает их осевое и радиальное перемещение при помощи установленных на нем приводов (не показан).

Формируя профиль детали, перемещают раскатные ролики 4 по радиусу заготовки диска в направлении от ее края к оси. При этом в очагах деформации создается напряженное состояние всестороннего неравномерного сжатия на всех этапах формообразования профиля заготовки. Это способствует закрытию возможных пор, трещин и разрывов в материале заготовки 1, дезинтеграции (измельчению) включений и оксикарбонитридов с одновременным получением мелкозернистой структуры с улучшенными механическими свойствами. Технологические режимы раскатки выбирают в зависимости от механических свойств материала и геометрии поковки заготовки.

В результате реализации способа повышается качество изготовления дисков, производительность процесса раскатки, улучшаются технические характеристики изделия за счет изменения схемы раскатки. В результате этого возникающие напряжения сжатия в процессе раскатки диска заменяют собой напряжения растяжения, отрицательно влияющие на качество обрабатываемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2005 |

|

RU2301718C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ТИПА ДИСКА | 2013 |

|

RU2567084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| Способ раскатки дисков | 1990 |

|

SU1770014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДИСКОВ | 2013 |

|

RU2548349C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 1994 |

|

RU2093294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА-КОЛЬЦА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2763950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ ДИСКОВ ИЗ ВЫСОКОЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2404283C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении дисков газотурбинных двигателей. Вращают цилиндрическую заготовку диска и перемещают по радиусу заготовки наклонные ролики, образующие между собой заданный калибр. Ролики перемещают в направлении от края заготовки к ее оси с созданием в заготовке напряженного состояния сжатия на всех этапах ее формообразования. В результате в материале детали создаются напряжения сжатия и обеспечивается закрытие пор, трещин и разрывов в детали. 2 ил.

Способ раскатки дисков ГТД преимущественно из жаропрочных трудно деформируемых сплавов, включающий вращение цилиндрической заготовки диска и перемещение по радиусу заготовки наклонных роликов, образующих между собой заданный калибр, при этом осуществляют формообразование заготовки с приданием ей заданных формы и размеров, отличающийся тем, что перемещение роликов по радиусу заготовки производят в направлении от края заготовки к ее оси с созданием в заготовке напряженного состояния сжатия на всех этапах формообразования.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ДИСКОВ, КОЛЕЦ, ФЛАНЦЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232663C2 |

| Устройство для раскатки деталей типа дисков | 1970 |

|

SU476927A1 |

| JP 62270243 А, 24.11.1987 | |||

| JP 60124429 А, 03.07.1985. | |||

Авторы

Даты

2013-02-20—Публикация

2010-11-30—Подача