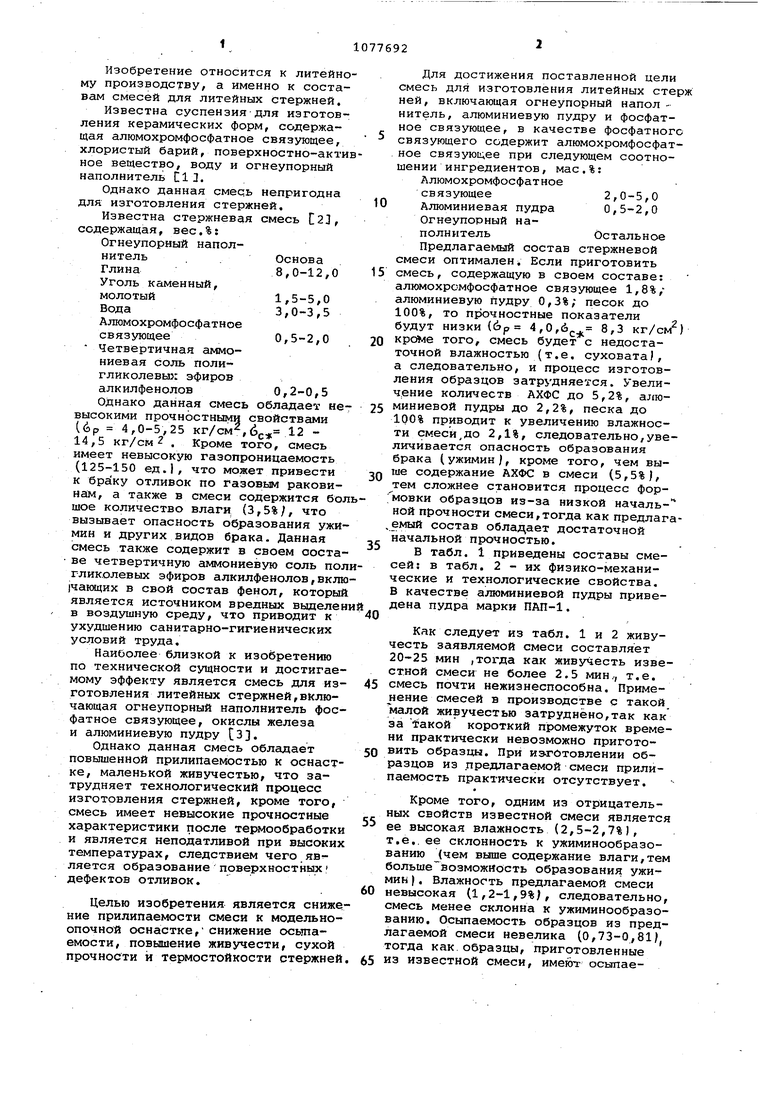

о: со to Изобретение относится к литейно му производству, а именно к составам смесей для литейных стержней. Известна суспензия для изготовления керамических Форм, содержащая алюмохромфосфатное связующее, хлористый барий, поверхностно-акти ное вещество, воду и огнеупорный наполнитель С1Л. Однако данная смесь непригодна для изготовления стержней. Известна стержневая смесь C2J, содержащая, вес,%: Огнеупорный наполнительОсноваГлина8,0-12,0 Уголь каменный, молотый1,5-5,0 Вода3,0-3,5 Алгомохромфосфатное связующее0,5-2,0 Четвертичная аммониевая соль полигликолевыз: эфиров алкилфенолов 0,2-0,5 Однако данная смесь обладает не высокими прочностными свойствами (6р 4,0-5,25 кг/см,, 12 14,5 кг/см . Кроме того, смесь имеет невысокую газопроницаемость (125-150 ед.1, что может привести к браку отливок по Газовым раковинам, а также в смеси содержится бо шое количество влаги (3,5%/, что вызывает опасность образования ужи мин и других видов брака. Данная смесь также содержит в своем ооста ве четвертичную аммониевую соль по гликолевых эфиров алкилфенолов,вкл |чающих в свой состав фенол, которы является источником вредных выделе в воздушную среду, что приводит к ухудшению санитарно-гигиенических условий труда. Наиболее близкой к изобретению по технической сущности и достигае мому эффекту является смесь для из готовления литейных стержней,включающая огнеупорный наполнитель фос фатное связующее, окислы железа и алюминиевую пудру 13. Однако данная смесь обладает повышенной прилипаемостью к оснаст ке, маленькой живучестью, что затрудняет технологический процесс изготовления стержней, кроме того смесь имеет невысокие прочностные характеристики после термообработк и является неподатливой при высоки температурах, следствием чего яв ляется образование поверхностных дефектов отливок. Целью изобретения является сниж ние прилипаемости смеси к модельно опочной оснастке, снижение осьтаемости, повышение живучести, сухой прочности и термостойкости стержне Для достижения поставленной цели смесь для изготовления литейных стерж ней, включающая огнеупорный наполнитель, алюминиевую пудру и фосфатное связующее, в качестве фосфатного связующего содержит алюмохромфосфатное связуюьдее при следующем соотношении ингредиентов, мас.%: Алюмохромфосфатное связующее2,0-5,0 Алюминиевая пудра 0,5-2,0 Огнеупорный наполнительОстальноеПредлагаемый состав стержневой смеси оптималенi Если приготовить смесь, содержащую в своем составе: алюмохромфосфатное связующее 1,8%,алюминиевую Пудру 0,3%; песок до 100%, то прочностные показатели будут низки {6р 4,0,6j..j 8,3 кг/см ) кроме того, смесь будет с недостаточной влажностью (т.е. суховата), а следовательно, и процесс изготовления образцов затрудняется. Увеличение количеств АХФС до 5,2%, а; Юминиевой пудры до 2,2%, песка до 100% приводит к увеличению влажности смеси,до 2,1%, следовательно,увеличивается опасность образования брака (ужимин I, кроме того, чем выше содержание АХФС в смеси (5,5%Ь тем сложнее становится процесс формовки образцов из-за низкой началь- НОЙ прочности смеси,тогда как предлагаемый состав обладает достаточной начальной прочностью. В табл. 1 приведены составы смесей: в табл. 2 - их физико-механические и технологические свойства. В качестве алюминиевой пудры приведена пудра марки ПАП-1. Как следует из табл. 1 и 2 живучесть заявляемой смеси составляет 20-25 мин ,тогда как живучесть известной смеси не более 2.5 мин.., т.е. смесь почти нежизнеспособна. Приме 1ение смесей в производстве с такой малой живучестью затруднено,так как за Факой короткий промежуток времени практически невозможно приготовить образцы. При изготовлении образцов из предлагаемой смеси прилипаемость практически отсутствует. Кроме того, одним из отрицательных свойств известной смеси является ее высокая влажность (2,5-2,7%), т.е.. ее склонность к ужиминообразованию (чем выше содержание влаги,тем больше возможмость образования ужимиьI. Влажность предлагаемой смеси невысокая (1,2-1,9%), следовательно, смесь менее склонна к ужиминообразованию. Осыпаемость образцов из предлагаемой смеси невелика (0,73-0,81/| тогда как. образцы, приготовленные из известной смеси, имеют осыпаемость 2-8%, следовательно,брак отливок при использовании предлагаемой смеси значительно уменьшается.

Прочность образцов на сжатие из предлагаемой смеси значительно выше чем ,у образцов, приготовленных из известной смеси. Термостойкость образцов из предлагаемой смеси f также значительно выше, чем у образцов, приготовленных из известной смеси.

Способ приготовления предлагаемой смеси следующий.

Песок и алюминиевую пудру перемешивают в лабораторных бегунах в течение 1,5-2,0 мин. Затем добавляют АХФС и перемешивают еще 1,01,5 мин. После этого смесь готова к употреблению. После формовки стандартных образцов и вьадержки их в сушильном шкафу при 150-160 0 в течение 15 мин проводят физико-мехакические испытания.

Таким образом, очевидно,.что предлагаемая смесь превосходит известную по всем физико-механическим -показателям.

Как видно из табл. 1 и 2, использование предлагаемых составов позволяет получить стержневые смеси с хорошими прочностными свойствами, снизить брак отливок по газовым раковинам, просечкам, пригару,горячим трещинам.

При использовании изобретения ожидаемый .положительный эффект на единицу продукции составит 5-10 руб. на одну тонну отливок за счет снижения брака отливок по газовым раковинам, просечкам, пригару, за счет улучшения санитарно-гигиенических условий труда, сокращения расхода материала и себестоимости отливок. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2015788C1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1567314A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1523244A1 |

| Смесь для изготовления литейных стержней | 1981 |

|

SU1026925A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2033880C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1998 |

|

RU2146982C1 |

| Смесь для изготовления литейных форм и стержней | 1983 |

|

SU1159715A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ ТЕПЛОВОЙ СУШКОЙ | 1992 |

|

RU2026766C1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1639872A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2129932C1 |

СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, включающая огнеупорный наполнитель, алюминиевую пудру и фосфатное связующее, о т личающаяся тем, что, с Целью снижения прилипаемости смеси к модельно-опочной оснастке, снижения осыпаемости, повышения живучести, сухой прочности и термостойкости стержней, в качестве фссфатного связующего содержит алюмохромфосфатное связующее при следующем соотношении ингредиентов, мас.%: Алюмохромфосфатное связующее2,0-5,0 Алюминиевая пудра 0,5-2,0 Огнеупорный наполнительОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-07—Публикация

1981-06-26—Подача