Изобретение относится к литейному производству и может быть использовано при литье композиционных материалов, армированных магнитными и немагнитными гранулами.

Цель изобретения - разработка способа литья макрогетерогенных композиционных материалов, повышающего качество и износостойкость отливок из ЛМКМ, а также сокращающего время их производства.

Для реализации предлагаемого способа проводится подбор компонентов флюса. В зависимости от состава армирующей фазы и матрицы выбираются компоненты флюса с высокими защитно-рафинирующими свойствами, которые обеспечивают снижение поверхностного натяжения на границе раздела гранула-флюс-расплав матрицы.

В заявляемом способе предлагается выбор флюса с верхней границей активности на 5-20 К выше температуры разогрева армирующих элементов. Флюс, с предлагаемым интервалом верхней границы активности при взаимодействии с перегретым расплавом матрицы образует легкоплавкие и газо- образныеэлементы, которые легко вытесняются из формы расплавом. Это, в свою очередь, также способствует получению плотной отливки с высокими физико-механическими свойствами. Температурный интервал нагрева армирующей фазы 0,9-1,1 температуры ликвидуса (Тл) матрицы позволяет создать благоприятные условия для смачивания гранул и обеспечивают ему достаточную жидкотекучесть для полного заполнения формы.

Для проверки предлагаемого изобретения и сравнения его со способом прототипом были отлиты литые макрогетерогенные композиционные материалы, содержащие 70% по объему армирующих гранул и 30% по объему матрицы и проведено их сравнение по структуре, качеству отливок и износостойкости.

ЛМКМ отливали в графитовые формы. Расплавы флюсов и матриц готовили в печи сопротивления или в индукционной устаvj VJ О О

а а

новке ЛГЗ-20, Формы заполнялись снизу методом сифонной заливки.

Износостойкость определялась на стенде 2070 СМТ-1, как потеря массы Л МКМ на единицу пути трения при нагрузке 12 МПа.

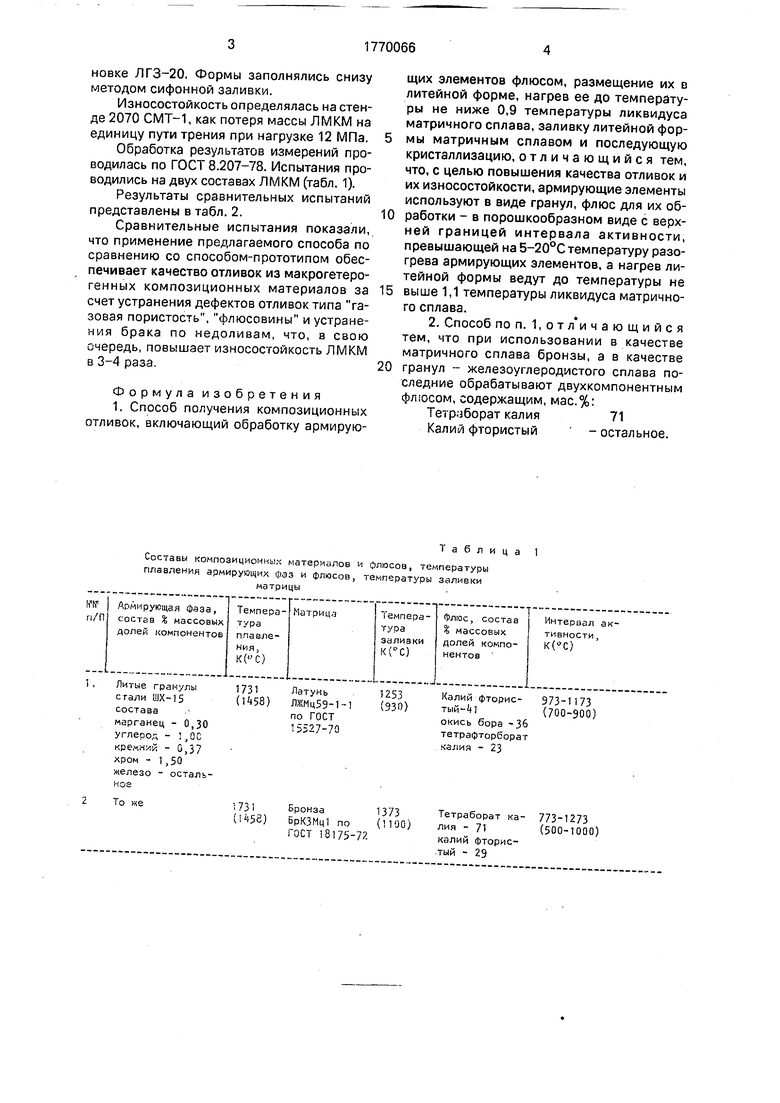

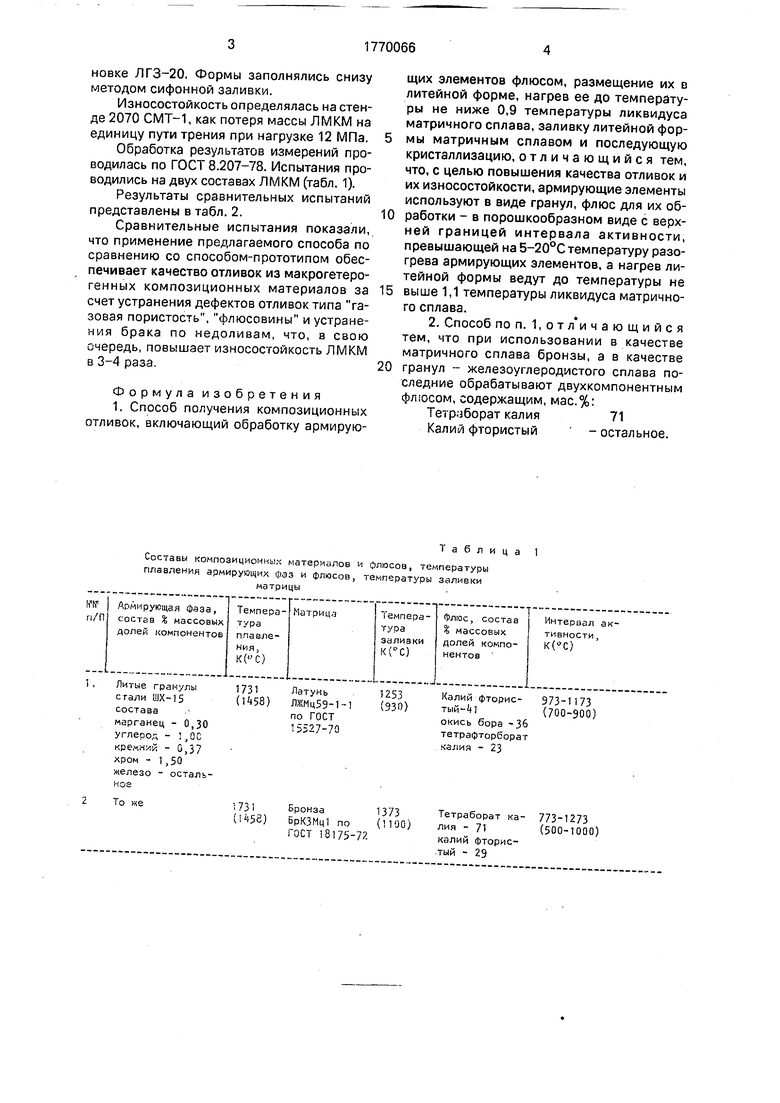

Обработка результатов измерений проводилась по ГОСТ 8.207-78. Испытания проводились на двух составах ЛМКМ (табл. 1).

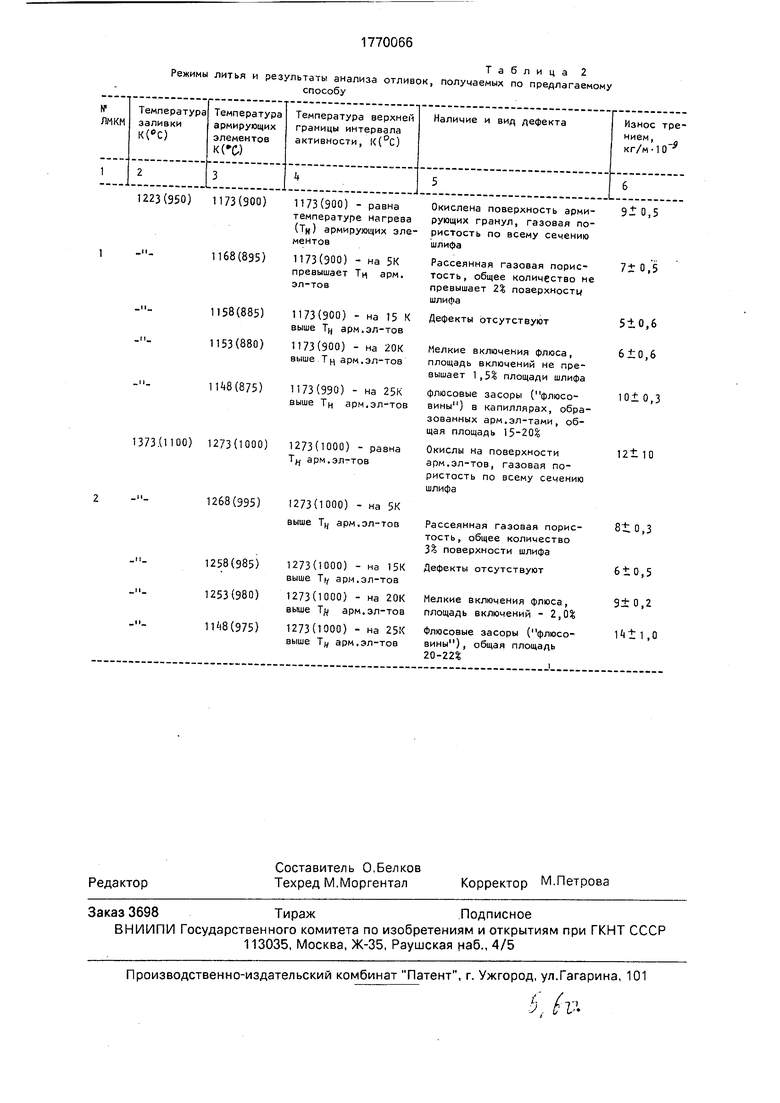

Результаты сравнительных испытаний представлены в табл. 2.

Сравнительные испытания показали, что применение предлагаемого способа по сравнению со способом-прототипом обеспечивает качество отливок из макрогетеро- генных композиционных материалов за счет устранения дефектов отливок типа газовая пористость, флюсавины и устранения брака по недоливам, что, в свою очередь, повышает износостойкость ЛМКМ в 3-4 раза.

Формула изобретения 1. Способ получения композиционных отливок, включающий обработку армирующих элементов флюсом, размещение их в литейной форме, нагрев ее до температуры не ниже 0,9 температуры ликвидуса матричного сплава, заливку литейной формы матричным сплавом и последующую кристаллизацию, отличающийся тем, что, с целью повышения качества отливок и их износостойкости, армирующие элементы используют в виде гранул, флюс для их обработки - в порошкообразном виде с верхней границей интервала активности, превышающей на 5-20°Стемпературу разогрева армирующих элементов, а нагрев литейной формы ведут до температуры не

выше 1,1 температуры ликвидуса матричного сплава.

2. Способ по п. 1, о т ч а ю щ и и с я тем, что при использовании в качестве матричного сплава бронзы, а в качестве

гранул - железоуглеродистого сплава последние обрабатывают двухкомпонентным флюсом, содержащим, мас.%: Тетр;зборат калия71

Калий фтористый -остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок из композиционных материалов | 1987 |

|

SU1490807A1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2516679C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА С АРМИРУЮЩИМИ ВОЛОКНАМИ | 2013 |

|

RU2538245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО СПЛАВА | 2013 |

|

RU2555321C2 |

| Нейтронно-поглощающий алюмоматричный композитный материал, содержащий гадолиний, и способ его получения | 2017 |

|

RU2679020C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1992 |

|

RU2035522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2607016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2359780C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2492261C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ПРИ ТЕМПЕРАТУРЕ, БЛИЗКОЙ К ТЕМПЕРАТУРЕ ЛИКВИДУСА | 2005 |

|

RU2352435C1 |

Изобретение относится к литейному производству, а частности при литье композиционных материалов, армированных магнитными и немагнитными гранулами. Сущность: армирующие элементы из железоуглеродистых сплавов перед их заливкой матричным расплавом, например бронзой, обрабатывают порошкообразным флюсом с верхней границей интервала активности, превышающей на 5-20°Стемпературу разогрева армирующих элементов, а предварительный нагрев литейной формы с размещенными там гранулами осуществляют до температуры, не выше 1,1 температуры ликвидус матричного сплава. 2 табл.

Таблица

Составы композиционным материалов и флюсов, температуры плавления армирующик фаз и флюсов, температуры заливки матрицы

То же

1731 Бронза 1373 (I45S) БрКЗМц по (1190) ГОСТ 18175-72

Тетраборат ка- 773-1273 лия - 71 (500-1000) калий фтористый - 29

1770066

Таблица 2

Режимы литья и результаты анализа отливок, получаемых по предлагаемому способу

23(950) 1173(900) 1168(895)

1158(885) 1153(880)

- 1148(875) 373(1100) 1273(1000) 1268(995)

1173(900) - равна температуре нагрева (Тц) армирующих элементов

1173(900) - на 5К превышает Тц арм. эл-тов

1173(900) - на 15 К выше Тц арм.эл-тов

1173(900) - на 20К выше Тц арм.эл-тов

1173(990) - на 25К выше TH арм.эл-тов

1273(1000) - равна Тн арм.эл-тов

1273(1000) - на 5К выше Тн арм.эл-тов

Окислена поверхность арми- рующих гранул, газовая пористость по всему сечению шлифа

Рассеянная газовая порис- тость, общее количество не превышает 2% поверхности шлифа

Дефекты отсутствуют

Мелкие включения флюса, площадь включений не превышает 1,5% площади шлифа

флюсовые засоры (флюсо- вины) в капиллярах, образованных арм.эл-тами, общая площадь

Окислы на поверхности арм.эл-тов, газовая пористость по всему сечению шлифа

Рассеянная газовая порис- тость, общее количество 3% поверхности шлифа

| Способ изготовления биметаллических отливок системы сталь-сплав на основе меди | 1980 |

|

SU980952A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-23—Публикация

1990-02-19—Подача