Изобретение относится к металлургии и может быть использовано при сушке, обжиге и разогреве футеровки металлургических емкостей, например сталеразливочных ковшей.

Известен способ сушки футеровки металлургических емкостей (авт.св. 1222412, кл, В 22 D 41 /02), в котором нагрев футеровки чередуют с ее охлаждением. Нагрев производят газовой горелкой в течение 4 ч до влагосодержания поверхностного слоя футеровки, равного нулю, а охлаждение - при помощи воздуха в течение 1,5 ч.

Указанный способ имеет следующие недостатки.

Нагрев футеровки и удаление влаги осуществляется в противоположных направлениях, особенно в начальных стадиях, что затрудняет удаление влаги из подповерхностных слоев футеровки. Прогрев футеровки осуществляется только за счет ее теплопроводности, который затруднен из-за того, что футеровка представляет собой не сплошное тело, а пористое (пористость футеровки составляет 20-30%). Влага, поступающая из глубины слоев к нагреваемой поверхности, охлаждает ее. Это приводит к замедлению процесса прогрева футеровки и увеличивает его длительность.

Кроме того, такое направление потока массопереноса, особенно при быстром прогреве футеровки при высокой температуре, часто вызывает разрушение как внутреннего, так и поверхностного слоев, что ухудшает качество и стойкость футеровки, а иногда приводит и к полному ее разрушению.

При этом для эффективной сушки необходимо несколько циклов нагрева и охлаждения, что также увеличивает продолжительность прогрева и сушки и значительно повышает энергозатраты.

Известен способ сушки футеровки металлургических емкостей, включающий нагрев футеровки с последующим удалением паров воды при изменении давления от 20 до 2 кПа. Нагрев футеровки производится электронагревательным элементом, размещенным в герметичной полости формообра(Л

оь

зующего шаблона, а удаление паров воды осуществляется путем создания в этой же полости переменного пониженного давления При этом нагрев футеровки-и удаление паров воды производят циклично, а время нагрева футеровки составляет 1...1.5 времени удаления паров .

Этот способ позволяет сократить продолжительность процесса сушки в 1,7-2 раза и расход энергии более чем в 4 раза.

Недостатком известного способа является низкая плотность футеровки, которая приводит к снижению ее стойкости. В результате разнонаправленности потоков тепла и удаляемой влаги создаются дополнительные микроразрушения футеровки, нарушая ее однородность и тем самым также снижая стойкость футеровки. Плотность футеровки определяет ее пористость, которая на 20-30% ниже, чем у предлагаемого способа. Более пористая футеровка легче размывается жидким металлом и шлаком, что увеличивает ее износ и уменьшает стойкость.

Кроме того, известный способ не позволяет ускорить процесс при необходимости нагрева высушенной, но остывшей футеровки Разогрев футеровки ковша осуществляют обычно традиционным способом - подачей в полость ковша высокотемпературного факела и постепенного прогрева Футеровки Продолжительность нагрева футеровки до 900°С составляет 2-8 ч в зависимости от емкости ковша и интенсивности подачи тепла.

Целью изобретения является повышение стойкости футеровки и сокращение длительности процесса.

Поставленная цель достигается тем, что способ тепловой обработки футеровки металлургических емкостей включает нагрев футеровки с одновременным созданием разрежения у поверхности футеровки, противоположной нагреваемой. Причем при повышении температуры нагрева одновременно производят снижение величины разрежения, а при снижении температуры нагрева осуществляют повышение величины разрежения.

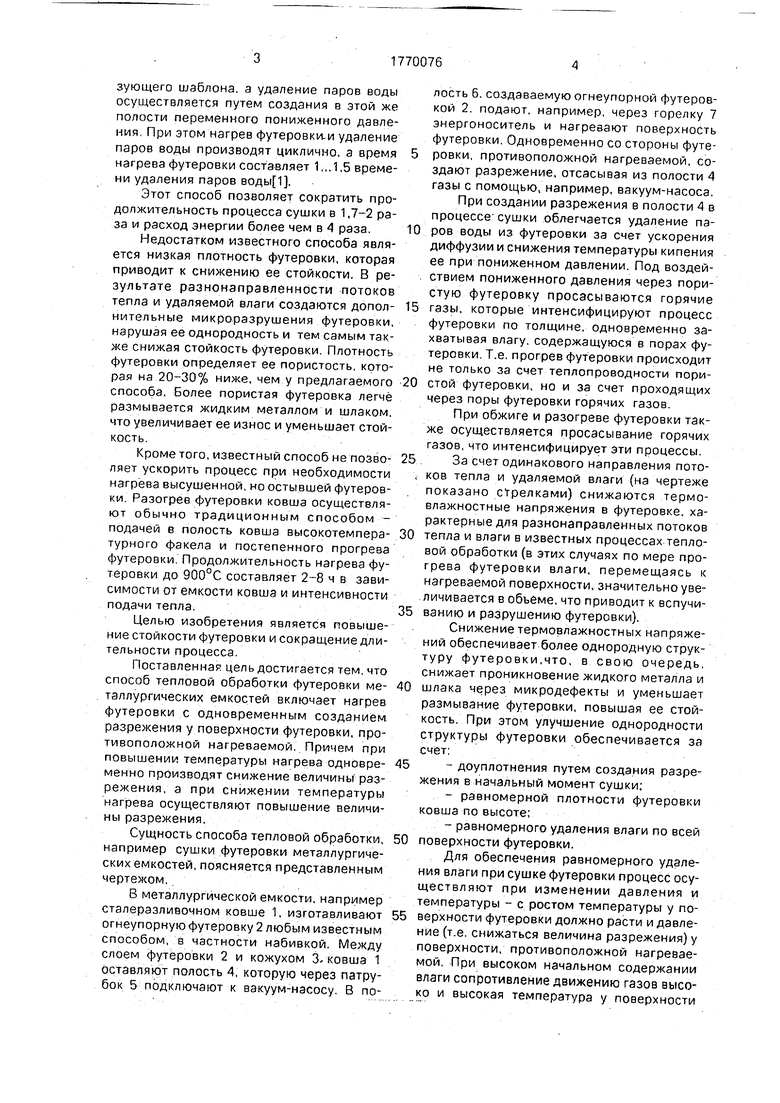

Сущность способа тепловой обработки, например сушки футеровки металлургических емкостей, поясняется представленным чертежом.

В металлургической емкости, например сталеразливочном ковше 1, изготавливают огнеупорную футеровку 2 любым известным способом, в частности набивкой. Между слоем футеровки 2 и кожухом 3- ковша 1 оставляют полость 4, которую через патрубок 5 подключают к вакуум-насосу. В полость 6. создаваемую огнеупорной футеровкой 2. подают, например, через горелку 7 энергоноситель и нагревают поверхность футеровки. Одновременно со стороны футеровки, противоположной нагреваемой, создают разрежение, отсасывая из полости 4 газы с помощью, например, вакуум-насоса. При создании разрежения в полости 4 в процессе сушки облегчается удаление па0 ров воды из футеровки за счет ускорения диффузии и снижения температуры кипения ее при пониженном давлении. Под воздействием пониженного давления через пористую футеровку просасываются горячие

5 газы, которые интенсифицируют процесс футеровки по толщине, одновременно захватывая влагу, содержащуюся в порах футеровки. Т.е. прогрев футеровки происходит не только за счет теплопроводности пори0 стой футеровки, но и за счет проходящих через поры футеровки горячих газов.

При обжиге и разогреве футеровки также осуществляется просасывание горячих газов, что интенсифицирует эти процессы.

5За счет одинакового направления пото, ков тепла и удаляемой влаги (на чертеже показано стрелками) снижаются термо- влажностные напряжения в футеровке, характерные для разнонаправленных потоков

0 тепла и влаги в известных процессах тепловой обработки (в этих случаях по мере прогрева футеровки влаги, перемещаясь к нагреваемой поверхности, значительно увеличивается в объеме, что приводит к вспучи5 ванию и разрушению футеровки).

Снижение термовлажностных напряжений обеспечивает более однородную структуру футеровки,что, в свою очередь, снижает проникновение жидкого металла и

0 шлака через микродефекты и уменьшает размывание футеровки, повышая ее стойкость. При этом улучшение однородности структуры футеровки обеспечивается за счет:

5- доуплотнения путем создания разрежения в начальный момент сушки;

-равномерной плотности футеровки ковша по высоте;

-равномерного удаления влаги по всей 0 поверхности футеровки.

Для обеспечения равномерного удаления влаги при сушке футеровки процесс осу- ществляют при изменении давления и температуры - с ростом температуры у по- 5 верхности футеровки должно расти и давление (т.е. снижаться величина разрежения) у поверхности, противоположной нагреваемой. При высоком начальном содержании влаги сопротивление движению газов высоко и высокая температура у поверхности

футеровки может привести к ее вспучиванию. В этом случае достаточно иметь температуру у поверхности футеровки порядка 150 200°С, обеспечивающую испарение влаги. При этом давление у поверхности, противоположной нагреваемой, должно быть минимальное, примерно 15 КПа, но обеспечивающее целостность футеровки. Низкое в начале процесса давление уплотняет футеровку, способствуя повышению стойкости. При более высокой температуре у поверхности футеровки давление у поверхности, противоположной нагреваемой, должно повышаться (т,е. снижаться разрежение), обеспечивая более низкую скорость прохождения горячих газов через слой футеровки. В противном случае горячие газы, проходя через слой футеровки с большой скоростью, вызовут вспучивание футеровки при ее сушке, а при подогреве и обжиге, недостаточно охлаждаясь, перегреют металлический кожух ковша. При температуре у поверхности футеровки порядка 900°С давление у поверхности футеровки, противоположной нагреваемой, должно составлять примерно 90 КПа, чтобы обеспечить прохождение горячих газов через футеровку, но не перегреть металлический кожух ковша свыше 150°С.

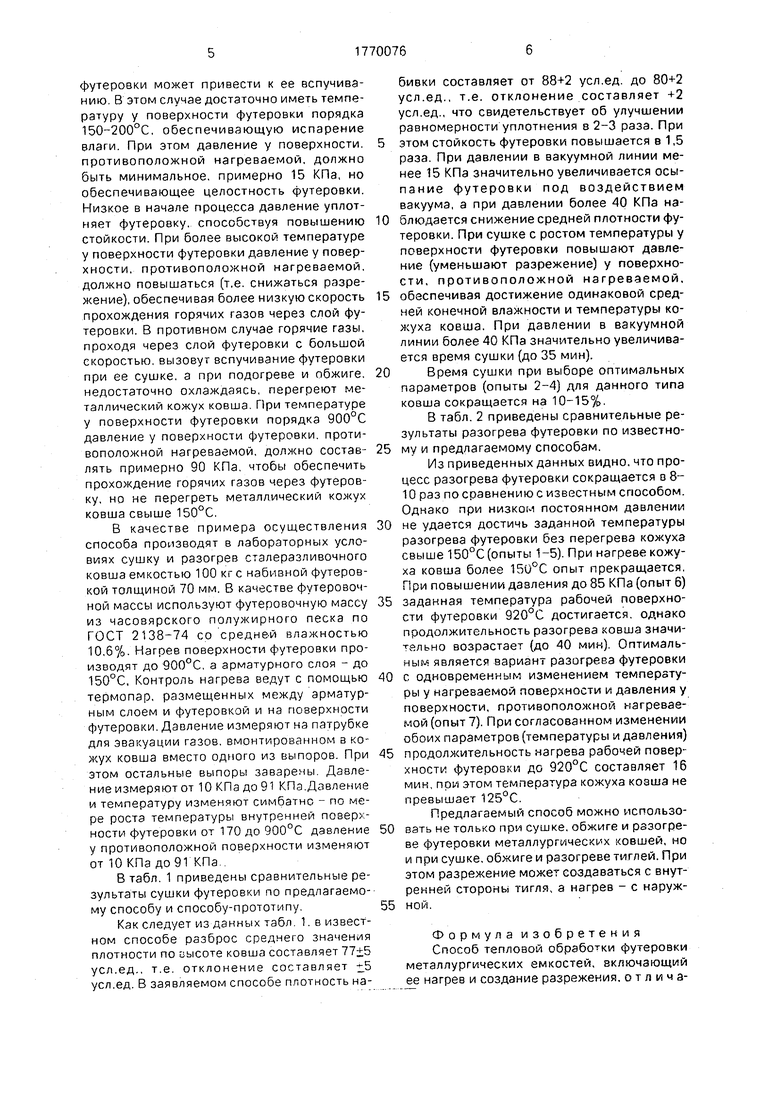

В качестве примера осуществления способа производят в лабораторных условиях сушку и разогрев сталеразливочного ковша емкостью 100 кг с набивной футеровкой толщиной 70 мм. В качестве футеровоч- ной массы используют футеровочную массу из часовярского полужирного песка по ГОСТ 2138-74 со средне-й влажностью 10,6%. Нагрев поверхности футеровки производят до 900°С. а арматурного слоя - до 150°С, Контроль нагрева ведут с помощью термопар, размещенных между арматурным слоем и футеровкой и на поверхности футеровки. Давление измеряют на патрубке для эвакуации газов, вмонтированном в кожух ковша вместо одного из выпоров. При этом остальные выпоры заварены Давление измеряют от 10 КПа до 91 КПа.Давление и температуру изменяют симбатно - по мере роста температуры внутренней позер - ности футеровки от 170 до 900°С давление у противоположной поверхности изменяют от 10 КПа до 91 КПа

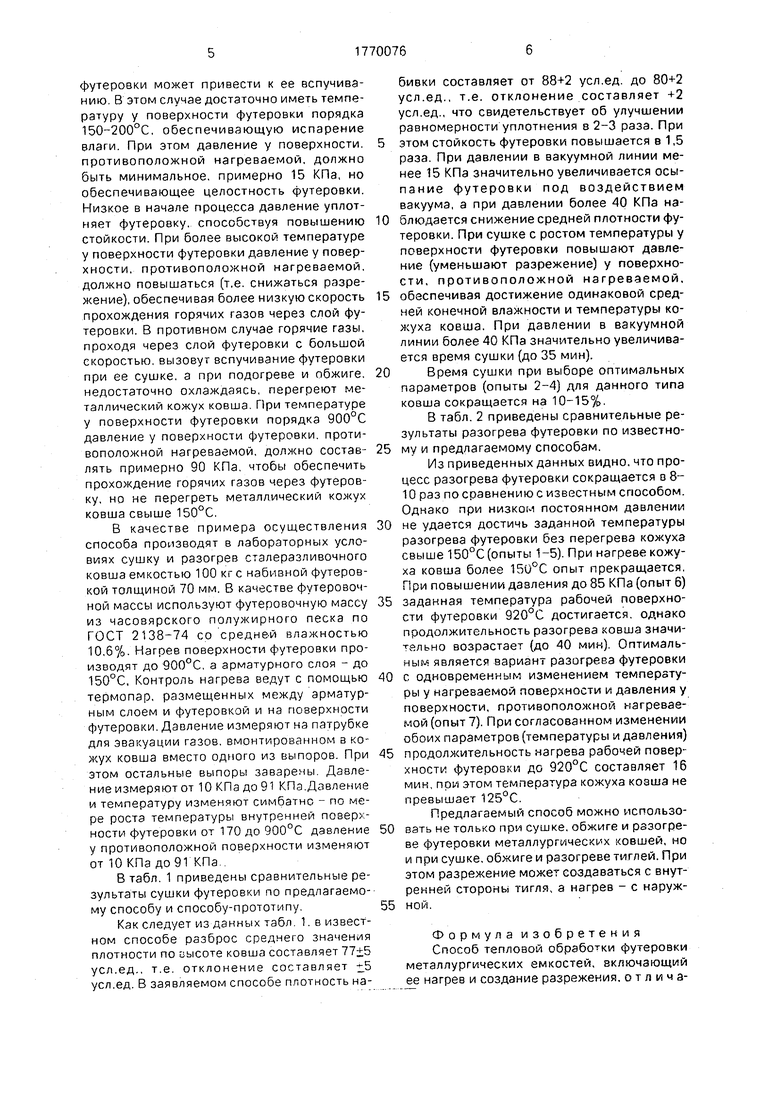

В табл.1 приведены сравнительные результаты сушки футеровки по предлагаемому способу и способу-прототипу.

Как следует из данных табл 1. в известном способе разброс среднего значения плотности по высоте ковша составляет 77+5 усл.ед., т.е. отклонение составляет 5 усл.ед. В заявляемом способе плотность набивки составляет от 88+2 усл.ед. до 80+2 усл.ед., т.е. отклонение составляет +2 усл.ед., что свидетельствует об улучшении равномерности уплотнения в 2-3 раза. При 5 этом стойкость футеровки повышается в 1,5 раза. При давлении в вакуумной линии менее 15 КПа значительно увеличивается осыпание футеровки под воздействием вакуума, а при давлении более 40 КПа на0 блюдается снижение средней плотности футеровки. При сушке с ростом температуры у поверхности футеровки повышают давление (уменьшают разрежение) у поверхности, противоположной нагреваемой.

5 обеспечивая достижение одинаковой средней конечной влажности и температуры кожуха ковша. При давлении в вакуумной линии более 40 КПа значительно увеличивается время сушки (до 35 мин),

0Время сушки при выборе оптимальных

параметров (опыты 2-4) для данного типа ковша сокращается на 10-15%.

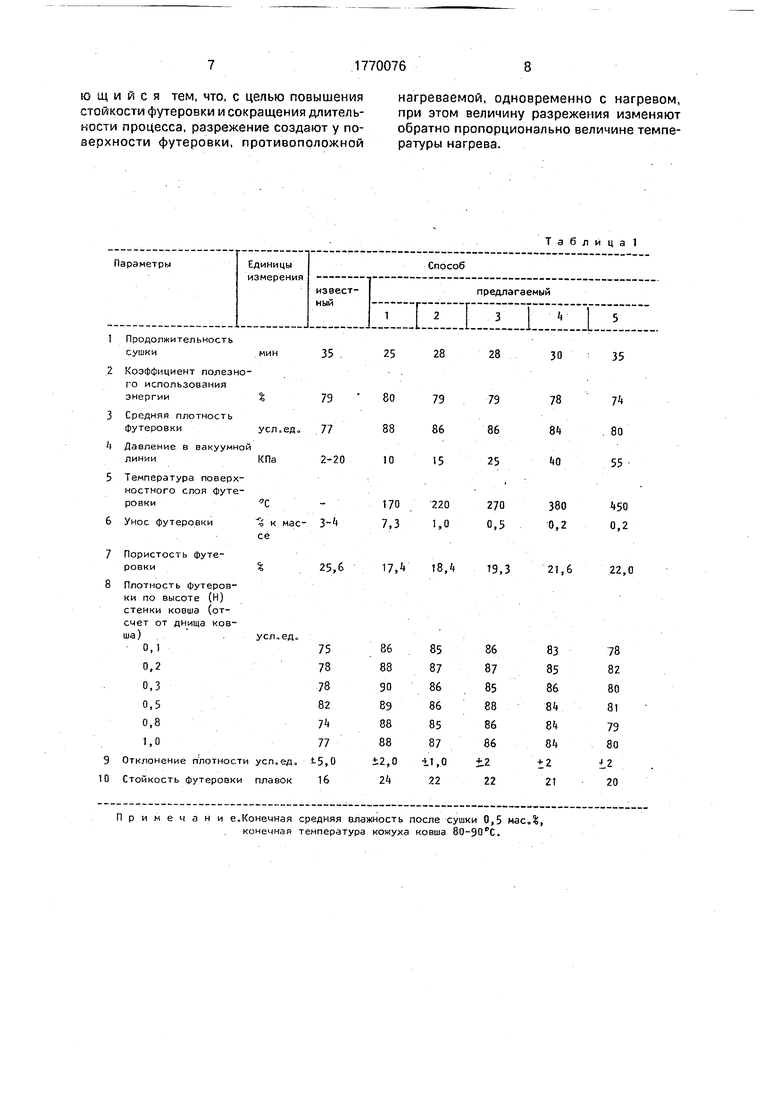

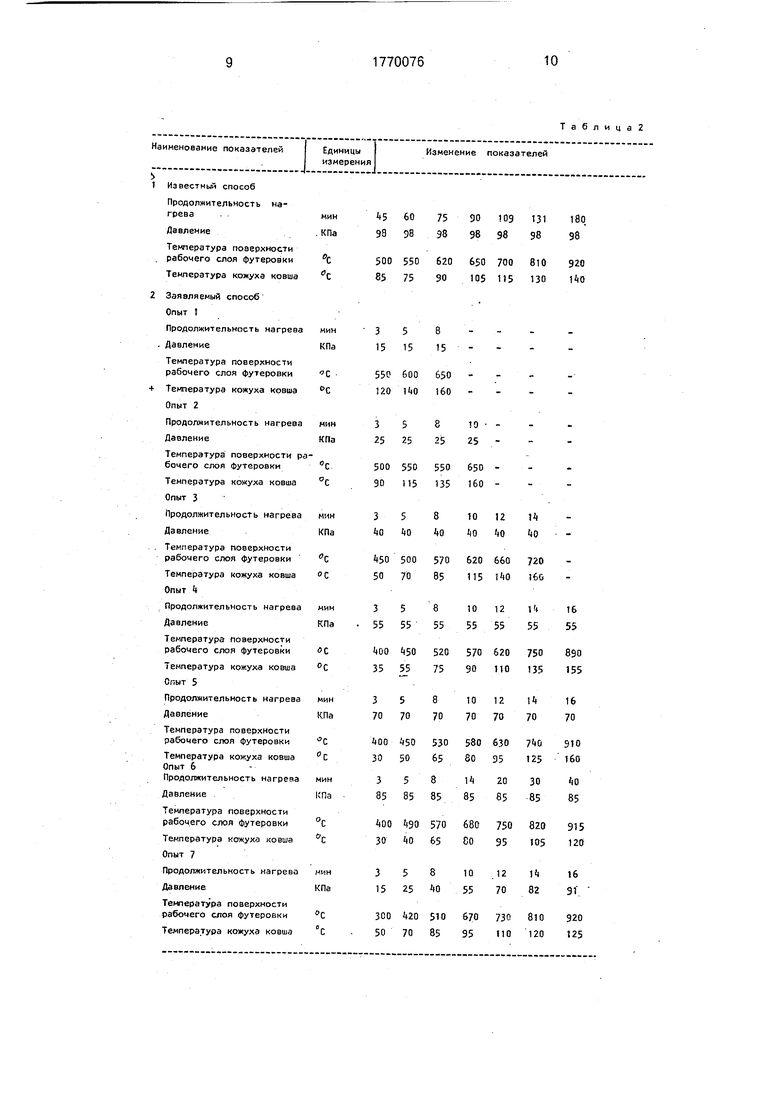

В табл. 2 приведены сравнительные результаты разогрева футеровки по известно5 му и предлагаемому способам.

Из приведенных данных видно, что процесс разогрева футеровки сокращается в 8- 10 раз по сравнению с известным способом. Однако при низком постоянном давлении

0 не удается достичь заданной температуры разогрева футеровки без перегрева кожуха свыше 150°С (опыты 1-5). При нагреве кожуха ковша более 150°С опыт прекращается, При повышении давления до 85 КПа (опыт 6)

5 заданная температура рабочей поверхности футеровки 920°С достигается, однако продолжительность разогрева ковша значи- ч-ельно возрастает (до 40 мин). Оптимальным является вариант разогрева футеровки

0 с. одновременным изменением температуры у нагреваемой поверхности и давления у поверхности, противоположной нагреваемой (опыт 7). При согласованном изменении обоих параметров (температуры и давления)

5 продолжительность нагрева рабочей поверхности футеровки до 920°С составляет 16 мин, при этом температура кожуха коаша не превышает 125°С.

Предлагаемый способ можно использо0 вать не только при сушке, обжиге и разогреве футеровки металлургических ковшей, но и при сушке, обжиге и разогреве тиглей. При этом разрежение может создаваться с внутренней стороны тигля, а нагрев - с наруж5 ной.

Формула изобретения Способ тепловой обработки футеровки металлургических емкостей, включающий ее нагрев и создание разрежения, о т л и ч аю щ и и с я тем, что, с целью повышения стойкости футеровки и сокращения длительности процесса, разрежение создают у поверхности футеровки, противоположной

нагреваемой, одновременно с нагревом, при этом величину разрежения изменяют обратно пропорционально величине температуры нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки | 1990 |

|

SU1830302A1 |

| Способ сушки и нагрева футеровки сталеразливочного ковша | 2016 |

|

RU2663447C2 |

| СПОСОБ ОБРАБОТКИ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ ИЗ ОГНЕУПОРНЫХ ПЕКОСВЯЗАННЫХ БЛОКОВ | 1994 |

|

RU2048257C1 |

| СПОСОБ СУШКИ И НАГРЕВА МНОГОСЛОЙНОЙ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША | 1998 |

|

RU2138365C1 |

| СПОСОБ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША | 1997 |

|

RU2119844C1 |

| Способ сушки футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1662756A1 |

| Способ футеровки металлургических емкостей | 1990 |

|

SU1792803A1 |

| СПОСОБ ПОДГОТОВКИ РАЗЛИВОЧНОГО КОВША ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 1994 |

|

RU2025202C1 |

| СПОСОБ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2779267C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1995 |

|

RU2083324C1 |

Использование: сушка, обжиг и разогрев футеровки металлургических емкостей, например сталеразливочных ковшей. Сущность изобретения; способ тепловой обработки футеровки включает ее нагрев и создание разрежения, которое создают у поверхности футеровки, противоположной нагреваемой одновременно с нагревом, Величину разрежения изменяют обратно пропорционально величине температуры нагрева. 1 ил.

1Продолжительность сушки

2Коэффициент полезного использования энергии

3Средняя плотность футеровки

( Давление в вакуумной линии

5 Температура поверхностного слоя футе

Примечани е.Конечная средняя влажность после сушки 0,5 мас.%, конечная температура комуха ковша 80-90 С.

Таблица 1

25 28 28

30

35

Таблица2

К Saxi/t/Mt/

f

| Способ сушки футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1662756A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-23—Публикация

1990-09-12—Подача