Изобретение относится к металлургии и может быть использовано для изготовления футеровки металлургических емкостей, например, сталеразливочных ковшей.

Известен способ футеровки металлургических емкостей 1, включающий подачу и уплотнение футеровочной массы и дополт нительное уплотнение футеровки. Последнее осуществляют совместным приложением сил, направленных радиаль- но и по касательной к кожуху емкости с помощью обкатки телом вращения.

Качество футеровки в указанном техническом решении регулируется за счет степени ее уплотнения дополнительным усилием шаблона.

При этом процесс сушки, определяющий конечное состояние рабочего слоя футеровки, ведется традиционным способом, характеризующимся низким коэффициентом полезного действия и большой длительностью процесса.

Известен способ футеровки металлургических емкостей 2, включающий подачу футеровочной массы с последующими уплотнением и сушкой. Подачу футеровочной массы осуществляют прерывисто круговыми циклами/Уплотнение производят непрерывно. Отношение продолжительности цикла подачи массы и продолжительности цикла уплотнения регулируют в интервале 0,5-0,1. Сушку ведут газовой горелкой с введением в полость ковша ультразвуковых колебаний.

Качество футеровки в этом способе регулируется степенью ее уплотнения за счет оптимального сочетания времени подачи и уплотнения массы. При этом процесс сушки сокращается на 40-60 мин, что обеспечивает незначительное сокращение процесса футеровки в целом. Механическое уплотнение не обеспечивает эффективного снижения пористости футеровки, поэтому стойкость футеровки снижается. В качестве

ч

ю кэ

00

о

W

связующего используют ортофосфорную кислоту, которая отличается повышенной агрессивностью к металлическим частям металлургических емкостей, что вызывает более интенсивный износ корпуса емкостей, особенно при сушке футеровки под действием паров удаляемой кислоты.

Цель изобретения - повышение качества футеровки за счет повышения ее стойкости и механической прочности и снижения пористости.

Поставленная цель достигается тем, что способ футеровки содержит послойную подачу футеровочной массы, ее уплотнение и сушку. При этом при подаче в футеровочную массу вводят добавки в виде водорастворимых неорганических солей или гидрооксидов металлов, а перед уплотнением футеровочной массы на ее поверхность подают вспененные водорастворимые гидрооксиды металлов или неорганических солей. Суммарное количество добавок составляет 4,2-4,6% футеровочной массы. Одновременно с подачей вспененных добавок осуществляют вакуумирование донной и боковой частей при давлении 10-15 кПа.

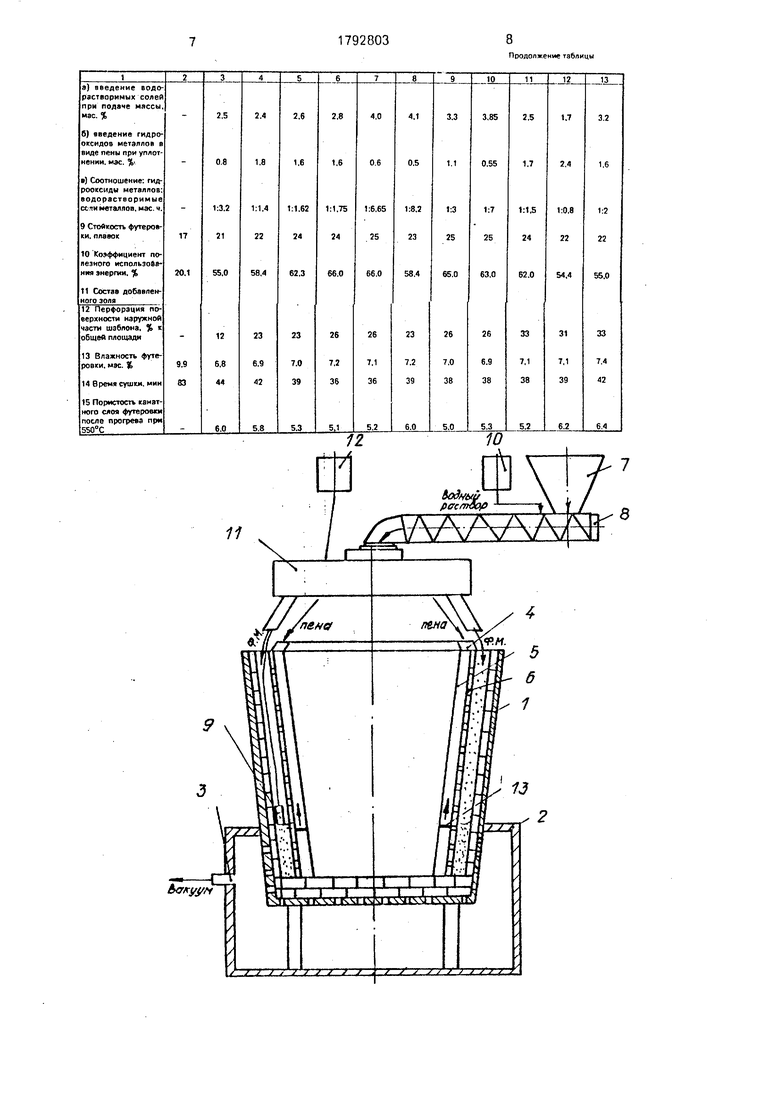

На чертеже приведена схема осуществления предлагаемого способа.

Ковш 1 устанавливают на основании 2 таким образом, что боковая и донная поверхности ковша 1 образуют с ним герметичную полость, которая снабжена патрубком 3 для соединения с вакуумной линией. Затем полость герметизируют герметизирующей пастой и в ковш 1 помещают формообразующий шаблон 4, выполненный из двух составных частей: внутренней сплошной 5 и наружной перфорированной 6. Сухая футеровочная масса из бункера 7 дозированно подается в шнековый смеситель 8, в который одновременно из емкости 10 поступает водный раствор неорганических солей или гидрооксидов металлов. После смешения через распределитель 11 футеровочная масса поступает в зазор между арматурным слоем ковша 1 и формообра- зующим шаблоном 4 ((показано стрелками). Затем футеровочная масса пропитывается вспененным компонентом, поступающим из пеногенератора 12 в зазор между перфорированной 6 и сплошной 5 стенками шаблона 4 и уплотняется пневмотрамбовкой 9. Пропитка вспененным компонентом осуществляется через отверстия в перфорированной стенке 6. По мере изготовления футеровки вслед за пневмотрамбовкой 9 в зазоре между стенками 5 и 6 перемещается элемент 13 (например, шайба из фторопласта), который предотвращает пропитку пеной изготовленных слоев футеровки.

Одновременно с подачей футеровочной массы полость, образованная вставкой 2 и ковшом 1, подключается к вакуумной линии через штуцер 3. В процессе изготовления

футеровки под воздействием вакуума происходит частичное удаление паров воды через выпарные отверстия ковша и равномерное всасывание подаваемой пены футеровкой. Пена облегчает смачивание фу0 теровки и способствует проникновения водорастворимых компонентов вглубь нее.

Введенная в футеровочную массу при ее подаче добавка в виде водорастворимых гидрооксидов металлов или неорганических

5 солей позволяет в результате введения перед уплотнением водорастворимых неорганических солей или гидрооксидов металлов во вспененном состоянии образовать непосредственно в футеровке дисперсные зо0 ли.

Таким образом подача добавок в виде пены и получение золей непосредственно в футеровке обеспечивают однородность эксплуатационных свойств по всей поверхно5 сти футеровки, снижает пористость и . повышает ее механическую прочность за счет повышенных связующих способностей образовавшихся золей (происходит самоукрепление футеровки). При этом, если при

0 подаче футеровочной массы добавляют водорастворимые неорганические соли, то перед уплотнением на поверхность футеровочной массы подают водорастворимые гидрооксиды металлов м наоборот.

5После введения требуемого количества добавок и уплотнения удаляют формообразующий шаблон 4, в ковш помещают нагревательный элемент и производят сушку, В качестве примера осуществления спо0 соба выполнена футеровка в лабораторных условиях сталеразливочного ковша емкостью 100 кг. Размеры ковша: диаметр 510 мм, высота 610 мм, Формообразующий шаблон покрыт графитной смазкой и имеет

5 размеры: наружный диаметр 410 мм, внутренний диаметр - 360 мм. В качестве футеровочной массы использована смесь формовочного песка марки 2К04А - 85% и огнеупорной глины марки 40 - 15%. В каче0 стве добавки применен оксинитрат алюминия в количестве 2,6 мас.% для футеровочной массы. Конечная, влажность уплотненной массы - 6,9%, твердость футеровки - 92 усл.ед.

5 Полученную смесь подают в зазор меж- ду арматурным слоем ковша 1 и боковой поверхностью шаблона 4, производят пропитку пеной, содержащей гидрооксид кальция в количестве 1,6% футеровочной массы и уплотняют пневмотрамбовкой. Одновременно герметичная полость подключается к вакуумной линии, давление составляет - 15 кПа. Затем извлекается формообразующий шаблон 4 и производится сушка ковша в течение 39 мин до влажности 0,55 мас.%. После этого высушенный ковш прокаливают при температуре 500-600°С, при этом образуется слой, толщиной 3 мм и пористостью 5,3%. Ковш готов к приему жидкого металла. Далее произведена эксплуатация ковша: стойкость футеровки - 24 плавки (сталь 20ГЛ), коэффициент полезного использования энергии - 62,3%.

В условиях опыта 3 проведено изготовление футеровки с введением при подаче футеровочной массы 1,6% гидрооксида кальция и пропитке пеной, содержащей 2,6% оксинитрата алюминия. Полученные

эксплуатационные характеристики футеровки аналогичны описанным выше.

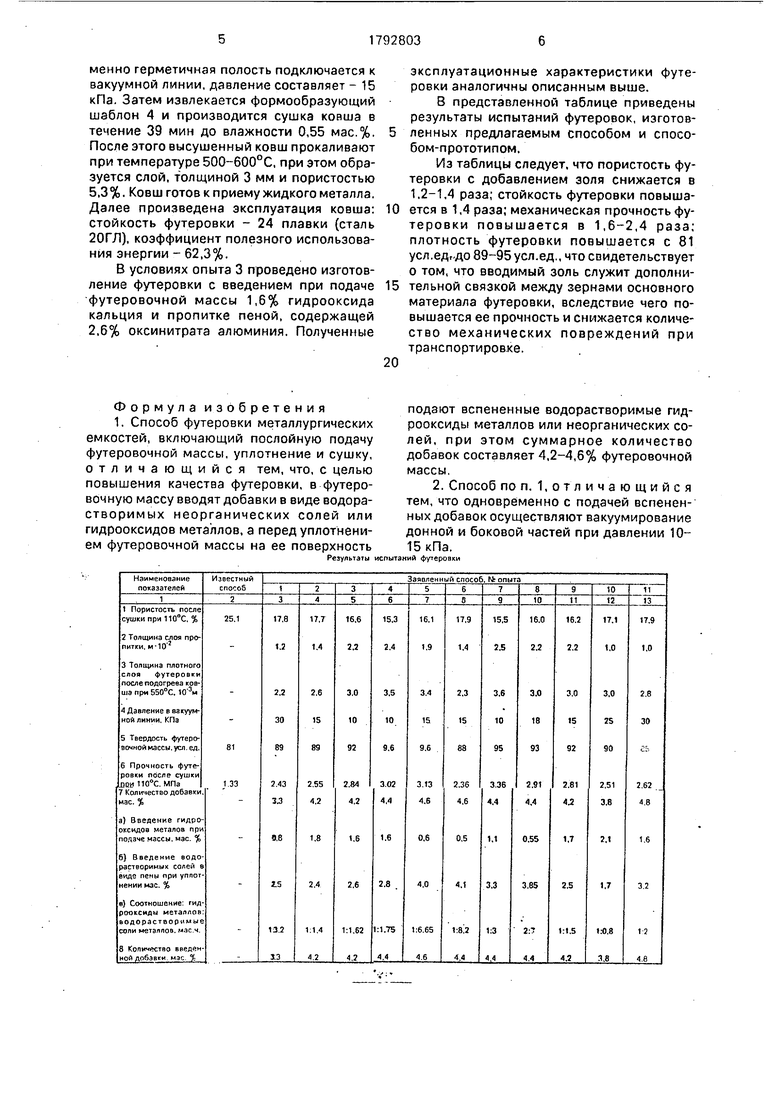

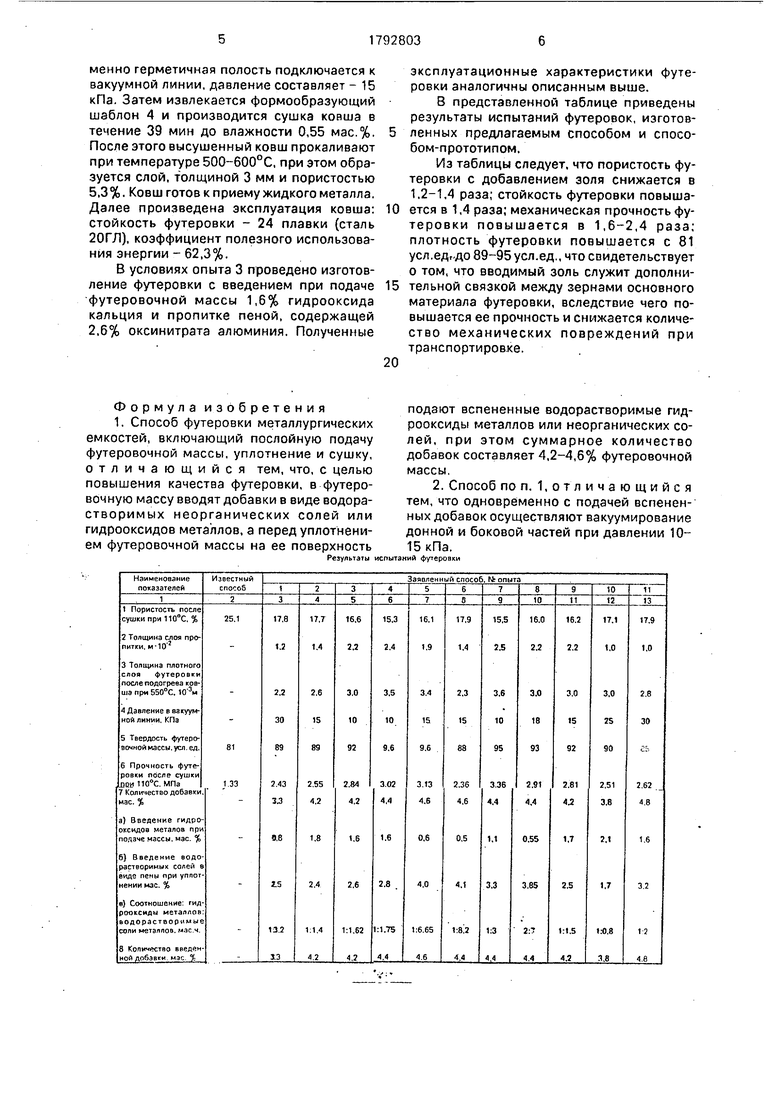

В представленной таблице приведены результаты испытаний футеровок, изготовленных предлагаемым способом и способом-прототипом.

Из таблицы следует, что пористость футеровки с добавлением золя снижается в 1,2-1,4 раза; стойкость футеровки повышается в 1,4 раза; механическая прочность футеровки повышается в 1,6-2,4 раза; плотность футеровки повышается с 81 усл.едг-до 89-95 усл.ед., что свидетельствует о том, что вводимый золь служит дополнительной связкой между зернами основного материала футеровки, вследствие чего повышается ее прочность и снижается количество механических повреждений при транспортировхе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ футеровки металлургический емкостей | 1990 |

|

SU1792802A1 |

| Способ футеровки металлургических емкостей | 1989 |

|

SU1724434A1 |

| Способ футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1724433A1 |

| Способ сушки футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1662756A1 |

| Способ футеровки металлургических емкостей | 1989 |

|

SU1699710A1 |

| ЖАРОПРОЧНЫЙ БЕТОН ДЛЯ ФУТЕРОВКИ КОВШЕЙ РАФИНИРОВАНИЯ КРЕМНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ НА ЕГО ОСНОВЕ | 2003 |

|

RU2248337C2 |

| Масса для приготовления футеровки | 1990 |

|

SU1784606A1 |

| Огнеупорная набивная масса | 1990 |

|

SU1818320A1 |

| Способ футеровки металлургических емкостей | 1982 |

|

SU1072994A1 |

| Набивная масса для футеровки сталеразливочных ковшей | 1982 |

|

SU1060595A1 |

Сущность изобретения: способ включает послойную подачу футеровочной массы, уплотнение и сушку. При подаче футеровочной массы вводят добавки в виде водораст- воримых неорганических солей или гидрооксидов металлов. Перед уплотнением на поверхность футеровочной массы подают вспененные водорастворимые гидрооксиды металлов или неорганических солей. Сумарное количество добавок составляет 4,2-4,6% футеровочной массы. Одновременно с подачей вспененных добавок осуществляют вакуумирование донной и боковой частей при давлении 10-15 кПа. 1 з.п.ф-лы, 1 ил,, 1 табл.

Формула изобретения 1. Способ футеровки металлургических емкостей, включающий послойную подачу футеровочной массы, уплотнение и сушку, отличающийся тем, что, с целью повышения качества футеровки, в футеро- вочную массу вводят добавки в виде водора- створимых неорганических солей или гидрооксидов металлов, а перед уплотнением футеровочной массы на ее поверхность

Результаты

подают вспененные водорастворимые гидрооксиды металлов или неорганических солей, при этом суммарное количество добавок составляет 4,2-4,6% футеровочной массы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом распылительной сушки | 1980 |

|

SU972201A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ футеровки металлургических емкостей | 1982 |

|

SU1072994A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-02-07—Публикация

1990-04-25—Подача