Изобретение относится к металлургии и может быть использовано для сушки футеровки металлургических емкостей, например сталеразливочных ковшей.

Цель изобретения - сокращение времени сушки и снижение энергозатрат.

Способ включает нагрев футеровки от внешнего источника тепла, после чего производят удаление паров воды при изменении давления от 20 до 2 кПа. Время нагрева футеровки составляет 1-1,5 времени удаления паров воды. Нагрев футеровки и удаление паров воды производят циклично

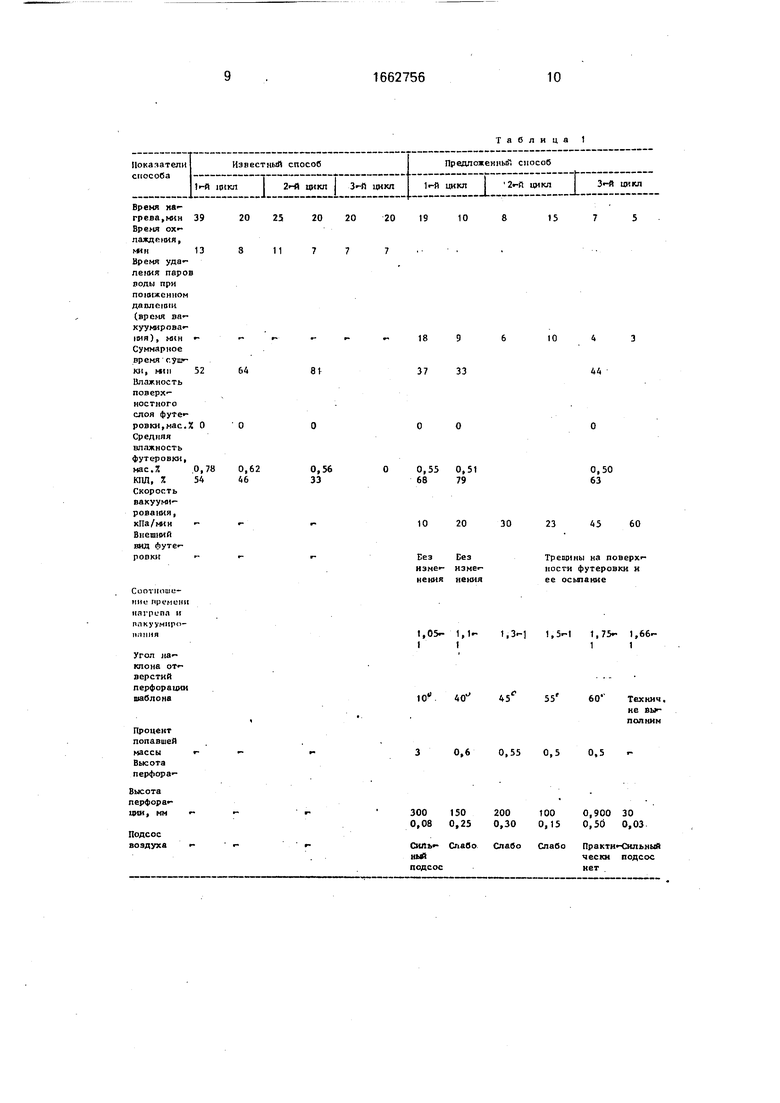

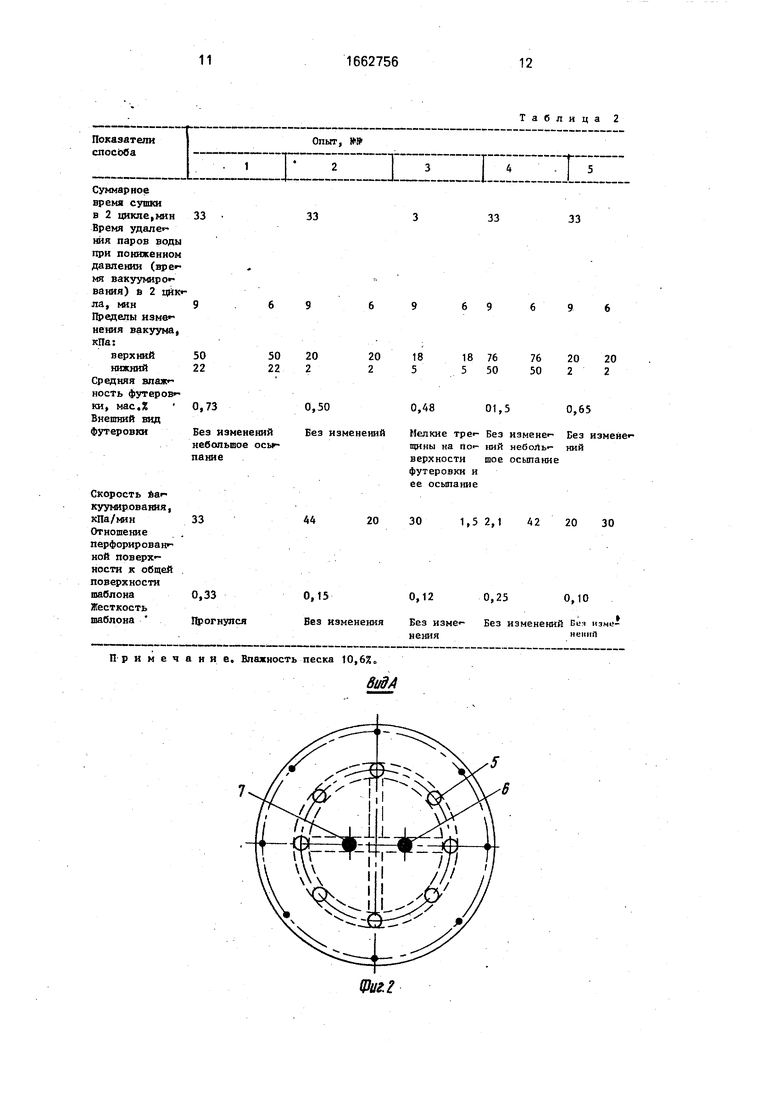

На фиг.1 изображено устройство, реализующее способ, разрез; на фиг.2 - вид по стрелке А на фиг.1; на фиг.З - диаграммы температуры (кривая I) и количества удаляемых паров воды (кривая II) в зависимости от времени.

Устройство для сушки футеровки стале- разливочного ковша 1 выполнено в виде полого формообразующего шаблона 2 с перфорированной боковой и донной поверхностями. На шаблоне 2 размещена крышка 3 с прокладкой 4, образующая с ним герметичную полость. В герметичной полости шаблона 2 расположены электронагревательные элементы 5. Крышка 3 снабжена патрубком 6 для соединения герметичной полости шаблона 2 с вакуумной системой и патрубком 7 для подачи воздуха. Отверстия на боковой поверхности шаблона 2 выполнены под углом а 45° к горизонтали. Угол а 40-60° к горизонтали сводит к минимуму попадание футеровочной массы в герметичную полость. Площадь перфорации поверхности шаблона 2 составляет 0,195 м2 (0,19 его поверхности). Соотношение площади перфорации поверхности шаблона к его поверхности, равное 0,15-0,25, выбрано из условий обеспечения эффективной сушки. Снижение этого соотношения удлиняет цикл сушки за счет малой поверхности для удаления паров воды, а увеличение его приводит к деформации шаблона 2 в процессе набивки. При этом верхний ряд отверстий на боковой поверхности шаблона 2 выполнен на расстоянии 0,3 высоты ковша

1 (I 200 мм). Размещение верхнего ряда отверстий на боковой поверхности выбирают из условия обеспечения циркулирования потока воздуха по.всей высоте и толщине

футеровочного слоя I - (0,1-0,3) Н (табл.1). Если расстояние I 0.1H происходит эффективная сушка только верхнего слоя футеровки, если I 0.3 Н, практически не наблюдают циркуляцию воздуха через футеровочную массу

На боковой и донной поверхностях ковша 1 имеются опорные отверстия 8. который способствуют боле - интенсивному проникновению воздуха через толщину футеровки,

5 что интенсифицирует процесс удаления паров воды из ее глубины. Шаблон 2 выполнен цельным в случае ковшей малой емкости (до 16 т). Для облегчения извлечения шаблона 2 из ковша наносят слой графитной

0 смазки. В случае ковшей емкостью до 50 т предусматривают механизм регулирования зазора между стенками футеровки и шаблона любыми известными методами.

Для улучшения распределения воздуха

5 по внутреннему обьему шаблона на крышке установлена мембрана 9

Устройство работает следующим образом.

Устройство размещают в сталеразли0 вочном ковше 1 и производят набивку и уплотнение футеровочной массы, например при помощи пневмотрамбовки. К электронагревательным элементам 5 подключают электрический ток и производят нагрев фу5 теровки. Пары воды с поверхностного слоя футеровки поступают в герметичную полость шаблона 2 через отверстия на его поверхности, которые удаляются потоком воздуха, подающегося через патрубок 7 для

0 предотвращения конденсации паров воды (стрелками показана циркуляция потока воздуха и удаляемых паров воды). Нагрев и подачу воздуха прекращают и производят подключение герметичной полости шабло5 на 2 к вакуум-насосу посредством патрубка 6. Происходит удаление паров воды из полости шаблона 2. Под действием пониженного давления атмосферный воздух

поступает через поры футеровки и боковые опорные отверстия 8 на ковше 1, захватывает воду из внутренних пор футеровки и удаляется через отверстия шаблона 2 и вакуумную линию под пониженным давлением. Понижение давления способствует снижению температуры кипения воды и термовлажностных напряжений в массе футеровки, Повышенные температуры футеровки и пониженное давление существенно интенсифицируют удаление паров воды за счет ускорения диффузии из пор футеровки в герметичную полость шаблона 2.

Понижение давления вызывает энергичную диффузию паров воды из глубины футеровки к ее поверхности. Это способст- вует более интенсивному снижению влажности футеровки как в ее поверхностных слоях, так и в глубине.

Для обеспечения более равномерного удаления паров воды в процессе сушки пре- дусматривают применение вакуума переменной величины. Если в начале процесса сушки давление паров воды высоко и для удаления их требуется небольшой вакуум (20 кПа), то по мере высыхания поверхност- ного слоя при той же величине давления затрудняется диффузия паров воды из глубины футеровки. Для улучшения и ускорения диффузии паров воды необходимо понизить давление в пределах до 2 кПа. Такой прием обеспечивает более равномерное удаление воды по всей поверхности футеровки,

Пониженное давление способствует уменьшению температур кипения воды, что не только снижает термовлажностные напряжение внутри футеровочной массы и сохраняет ее качество, но и существенно уменьшает количество энергии, затрачиваемой на осуществление процесса сушки.

Соотношение циклов нагрева и удаления паров воды в процессе сушки составляет 1-1,5. Если в первом цикле сушки теплопроводность футеровочной массы за счет более высокой влажности выше, то тре- буется меньше времени на нагрев. Поэтому соотношение циклов равно 1. Снижение влажности футеровки при последующих циклах уменьшает теплопроводность, что требует увеличения времени для прогрева футеровки и вызывает повышение соотношения циклов до 1,5

Чередуя циклы нагрева и удаления паров воды, осуществляют сушку емкости до постоянного веса образца футеровки, высу- шенного при температуре 105-110°С.

После полной сушки футеровки устройство извлекают из ковша и цикл повторяют на следующем ковше.

Пример 1. Производят набивку и сушку футеровки сталеразливочного ковша емкостью 100 кг (в лабораторных условиях). Размеры ковша: диаметр 520 мм, высота 610 мм. Размеры шаблона: диаметр 420 мм, 610 мм. Площадь перфорированной поверхности составляет 0,195 м или 0,19 общей поверхности шаблона. Отверстия расположены под углом а 45°.

Для набивки используют стандартную футеровочную массу из часовярского полужирного песка по ГОСТ 2138-74 с влажностью 10,6%. Уплотнение футеровочной массы осуществляют ручной трамбовкой. Нагрев поверхности футеровки производят до 200°С, арматурного слоя до 60°С. Контроль нагрева ведут с помощью термопар, размещенных между арматурным слоем и набивной футеровкой и на поверхности футеровки. Давление при удалении паров воды составляет 20-2 кПа, причем в начале процесса сушки оно составляет 20 кПа, а к концу понижается до 2 кПа. Время нагрева в 1-1.5 раза больше времени удаления паров воды.

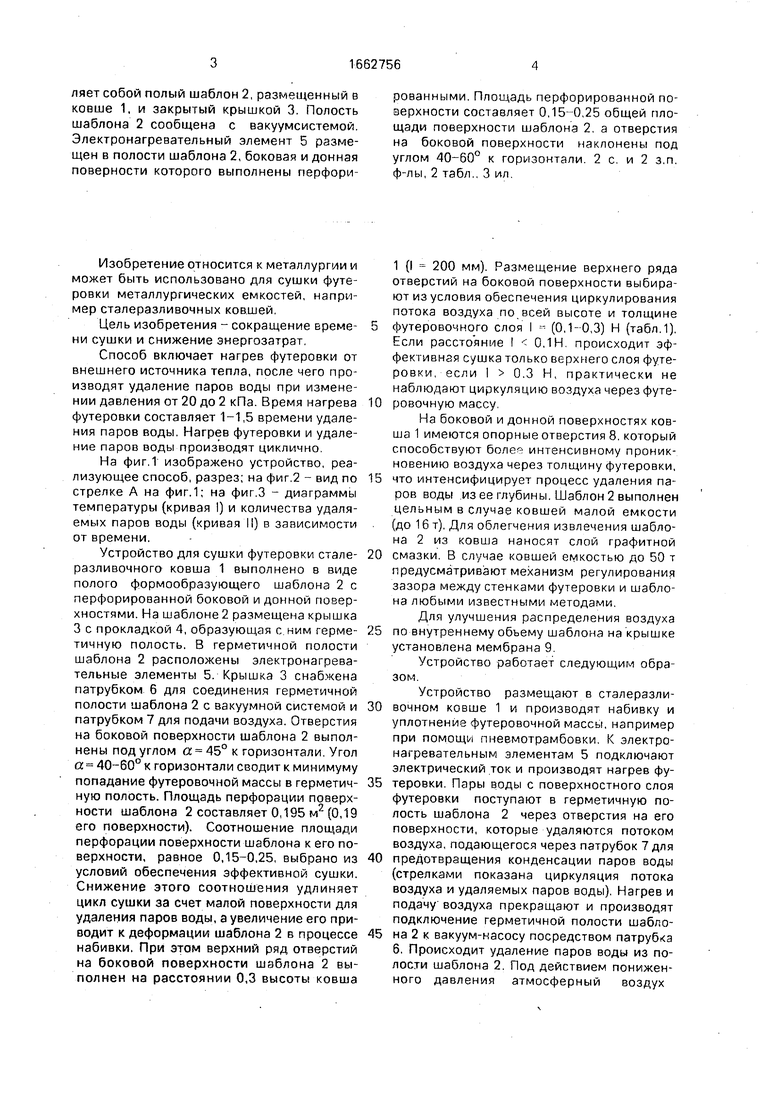

Результаты приведены в табл.1.

Из табл.1 следует, что по известному способу сушки за один цикл нагрева и охлаждения не удается достичь достаточного полного удаления воды из футеровки. Для достижения постоянной минимальной средней влажности футеровки необходимо проводить три цикла нагрева и охлаждения, что приводит к увеличению общего времени сушки и снижению КПД использования энергии, так как часть тепла производительно теряется с охлаждающем воздухом.

По данному способу за один цикл достигают снижения влажности на 40% (0,55 мас.%) ниже, чем по способу-прототипу (0,78 мас.%), а КПД выше на 14%.

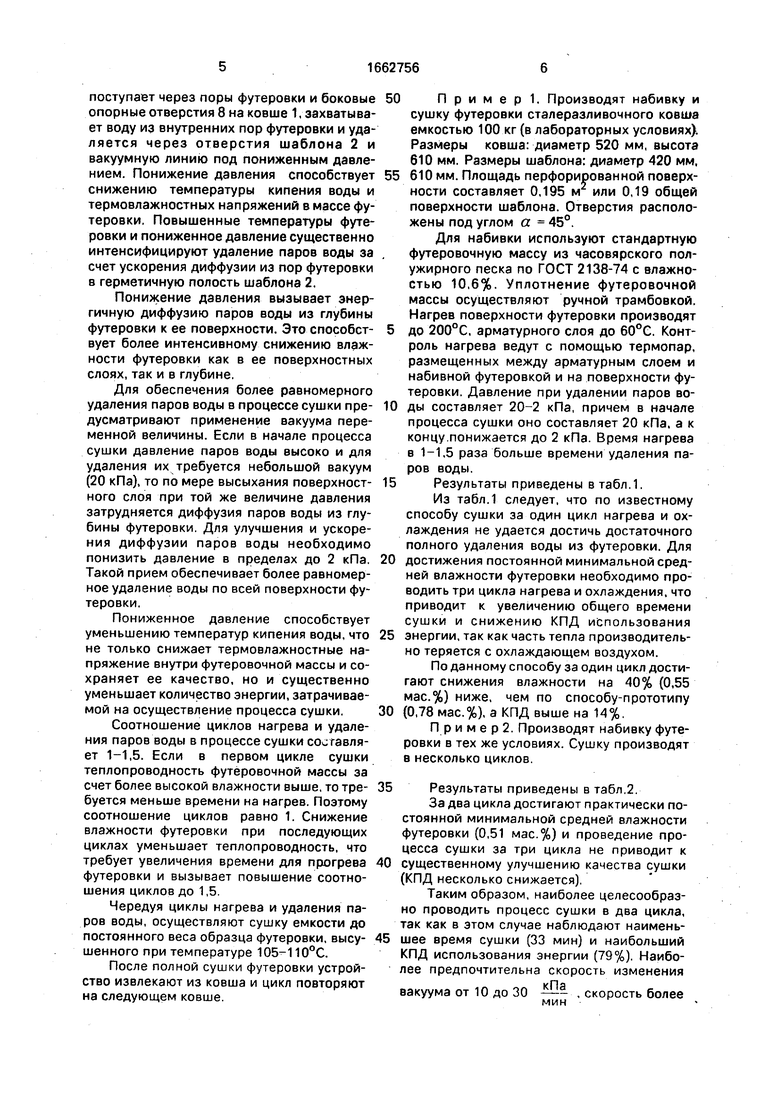

П р и м е р 2. Производят набивку футеровки в тех же условиях. Сушку производят в несколько циклов.

Результаты приведены в табл.2.

За два цикла достигают практически постоянной минимальной средней влажности футеровки (0,51 мас.%) и проведение процесса сушки за три цикла не приводит к существенному улучшению качества сушки (КПД несколько снижается),

Таким образом, наиболее целесообразно проводить процесс сушки в два цикла, так как в этом случае наблюдают наименьшее время сушки (33 мин) и наибольший КПД использования энергии (79%). Наиболее предпочтительна скорость изменения

кПа

вакуума от 10 до 30 - - , скорость более

мин

30

кПа

мин

вызывает трещины на поверхности

футеровки. Наиболее предпочтительно соотношение времени нагрева с временем удаления паров воды (вакуумирования) 1- 1,5. Более высокие соотношения вызывают нежелательные напряжения внутри футеровки, что приводит к появлению мелких трещин на поверхности футеровки.

Из табл.2 видно, что изменение давления от 76 до 22 кПа не обеспечивает полноты сушки футеровки (средняя влажность футеровки большая -1,5 мас.%. Понижение давления более 18 кПа приводит к появлению на поверхностном слое футеровки мелких трещин, возникающих за счетувели- чения напряжений в футеровочном слое под действием высокого вакуума (5-18 кПа). Наиболее предпочтительным интервалом изменения давления является 20-2 кПа, который обеспечивает хорошее просушивание и качество поверхности футеровки.

Отношение перфорированной поверхности шаблона 2 к его общей поверхности более 0,25 вызывает прогиб шаблона под действием усилия набивки и осыпание футеровки под действием вакуума. Отношение указанной величины менее 0,15 замедляет процесс сушки, т.е. наиболее предпочтительный интервал 0,15-0,25.

На кривой I (фиг.З) показана зависимость температуры сушки от времени. Участок OiAi соответствует стадии нагрева футеровки, участок AiBi - стадии вакуумирования, которая определяет первый цикл сушки, участок BiCi - второй стадии нагрева футеровки, участок Cifli - стадии вакуумирования, которая определяет второй цикл сушки футеровки.

Кривая II отображает зависимость количества удаляемых паров воды от времени. Участок ОА соответствует стадии нагрева, влажность в этом случае изменяется незначительно, участок АВ - стадии вакуумирования, которая характеризуется интенсивным удалением паров воды, участок- ОАВ является первым циклом сушки футеровки, участок ВС характеризует удаление паров воды при нагреве, при этом наблюдают низкую интенсивность удаления паров воды при конвективном нагреве, участок СД характеризует интенсивность удаления паров воды при вакуумировании. Количество удаляемой воды представлено в процентах относительно к ее первоначальному содержанию (100% характеризует полное удаление воды, определяемой при сушке t 105-110°С).

Как видно из диаграмм, на участках вакуумирования АВ, СД наблюдается наибо0 лее интенсивное удаление влаги.

Использование данного изобретения позволяет сократить время сушки футеровки сталеразливочных ковшей примерно в 1,7-2 раза, а повысить КПД используемой

5 энергии, что сокращает энергозатраты на процесс сушки. Одновременно улучшаются санитарно-гигиенические условия труда за счет предотвращения попадания продуктов сгорания в атмосферу цеха.

0Формула изобретения

1, Способ сушки футеровки металлургических емкостей, включающий нагрев футеровки от внешнего источника тепла, отличающийся тем, что, с целью сокращения

5 времени сушки и снижения энергозатрат, после нагрева футеровки осуществляют удаление паров воды при изменении давления 20-2 кПа, а время нагрева футеровки равно 1-1,5 времени удаления паров воды.

02. Способ по п.1, отличающийся

тем, что нагрев футеровки и удаление паров воды осуществляют циклично.

3.Устройство для сушки футеровки металлургических емкостей, содержащее

5 крышку и электронагревательный элемент, отл и чающееся тем, что, с целью сокращения времени сушки и снижения энергозатрат, оно представляет собой полый формообразующий шаблон, электро0 нагревательный элемент размещен внутри шаблона, а крышка установлена на шаблоне и образует с ним полость, подсоединенную к вакуумной системе, при этом боковая и донная поверхности шаблона выполнены

5 перфорированными, а площадь перфорированной поверхности составляет 0,15-025 общей площади поверхности шаблона.

4.Устройство по п.З, отличающее- с я тем, что отверстия на боковой поверхно0 сти шаблона выполнены под углом 40-60° к горизонтали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1724433A1 |

| Способ футеровки металлургических емкостей | 1989 |

|

SU1724434A1 |

| Способ тепловой обработки футеровки металлургических емкостей | 1990 |

|

SU1770076A1 |

| Способ футеровки металлургических емкостей | 1990 |

|

SU1792803A1 |

| Способ футеровки металлургических емкостей | 1989 |

|

SU1699710A1 |

| Устройство для сушки футеровки сталеразливочных ковшей | 1985 |

|

SU1260113A1 |

| Устройство для тепловой обработки | 1990 |

|

SU1830302A1 |

| ЖАРОПРОЧНЫЙ БЕТОН ДЛЯ ФУТЕРОВКИ КОВШЕЙ РАФИНИРОВАНИЯ КРЕМНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ НА ЕГО ОСНОВЕ | 2003 |

|

RU2248337C2 |

| Способ футеровки металлургический емкостей | 1990 |

|

SU1792802A1 |

| СПОСОБ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША | 1997 |

|

RU2119844C1 |

Изобретение относится к металлургии и может быть использовано для сушки футеровки сталеразливочных ковшей. Цель - сокращение времени сушки и снижение энергозатрат. Способ включает нагрев футеровки и удаление паров воды при изменении давления от 20 до 2 кПа. Время нагрева футеровки составляет 1...1,5 времени удаления паров воды. Нагрев футеровки и удаление паров воды производят циклично. Устройство для сушки футеровки представляет собой полый шаблон 2, размещенный в ковше 1, и закрытый крышкой 3. Полость шаблона 2 сообщена с вакуумсистемой. Электронагревательный элемент 5 размещен в полости шаблона 2, боковая и донная поверхности которого выполнены перфорированными. Площадь перфорированной поверхности составляет 0,15...0,25 общей площади поверхности шаблона 2, а отверстия на боковой поверхности наклонены под углом 40...60° к горизонтали. 2 с.п. и 2 з.п.ф-лы, 2 табл., 3 ил.

ньйческн подсос

подсоснет

Показатели способа

33

33

50 50 22 22

0,73

Без изменений небольшое осыпание

20

2

20 2

0,50

Без изменений

Примечание. Влажность песка 10,6%

Таблица 2

33

33

1818 76

55 50

76 50

20 2

20 2

0,48

01,5

0,65

измене- Без измене неболь- ний осыпание

§

1

5h

10

15 20 25 30 35 ФигЗt, u

| Способ сушки футеровки металлургических емкостей | 1984 |

|

SU1222412A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для сушки футеровки сталеразливочных ковшей | 1985 |

|

SU1260113A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-15—Публикация

1989-04-04—Подача