Изобретение относится к области порошковой металлургии, в частности, к устройствам для получения металлических волокон из расплава.

Известно устройство для получения металлических волокон, содержащее тигель, металлопровод и диск с приводом вращения (Пат. США № 4315720, В 22 F 9/00, публ. 16.02.82 г.).

Недостатки данного устройства - низкий выход волокон вообще и особенно волокон круглого сечения ввиду того, что срывающиеся с диска части струи преимущественно в виде капель формируются в полете в сферические порошки, а достигшие стенок камеры - в плоские чешуйки.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для получения металлических волокон (А.с, СССР № 1271659,622 F 9/10, публ. 23.11.86 г., Бюл. №43).

Известное устройство содержит тигель, конический диск с криволинейными каналами и с приводом вращения и кристаллизатор с приводом вращения.

Недостатки известного технического решения - малый выход волокон круглого сечения вследствие того, что размазываемые на кристаллизаторе капли после охлаждения имеют вид плоских чешуек.

Цель изобретения -увеличение выхода волокон круглого сечения.

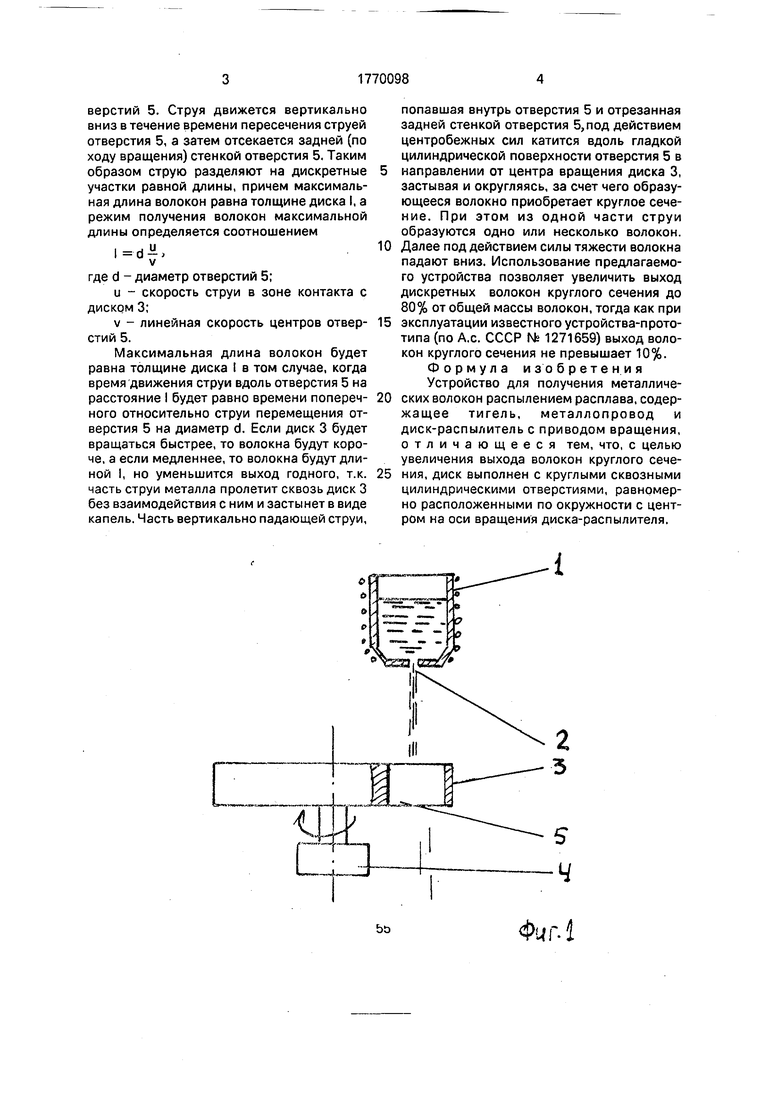

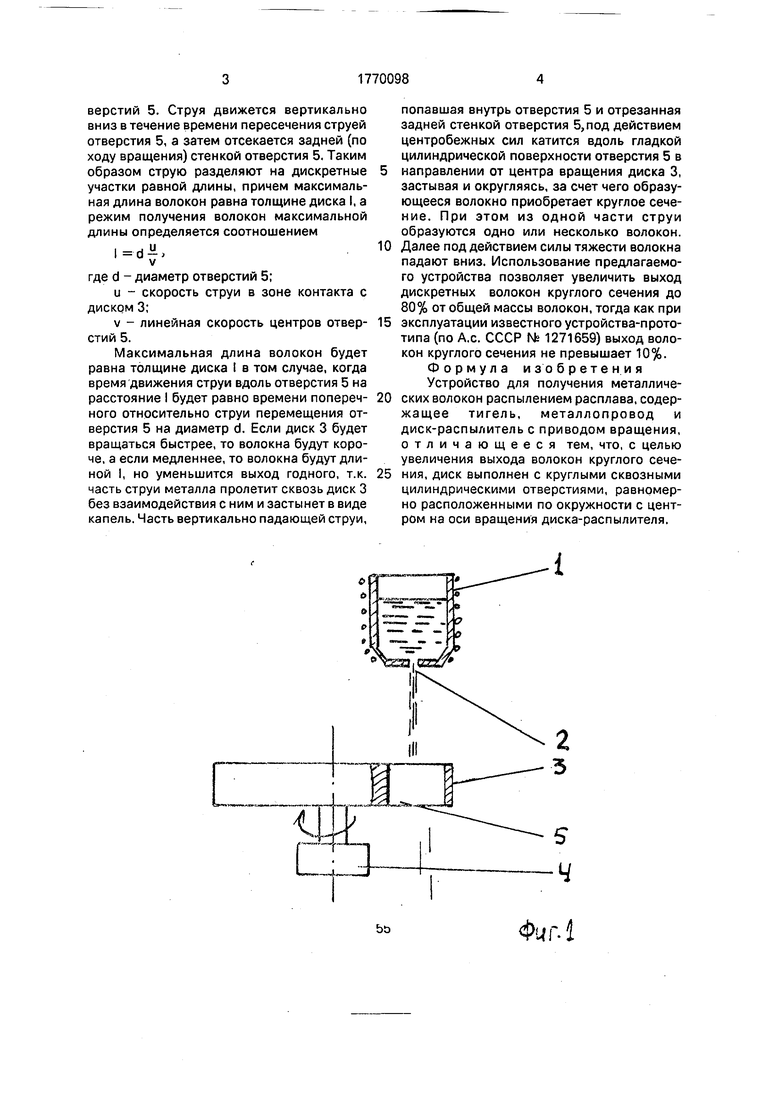

Для достижения поставленной цели в устройстве диск выполнен с круглыми сквозными цилиндрическими отверстиями, равномерно расположенными по окружности с центром на оси вращения диска-распылителя.

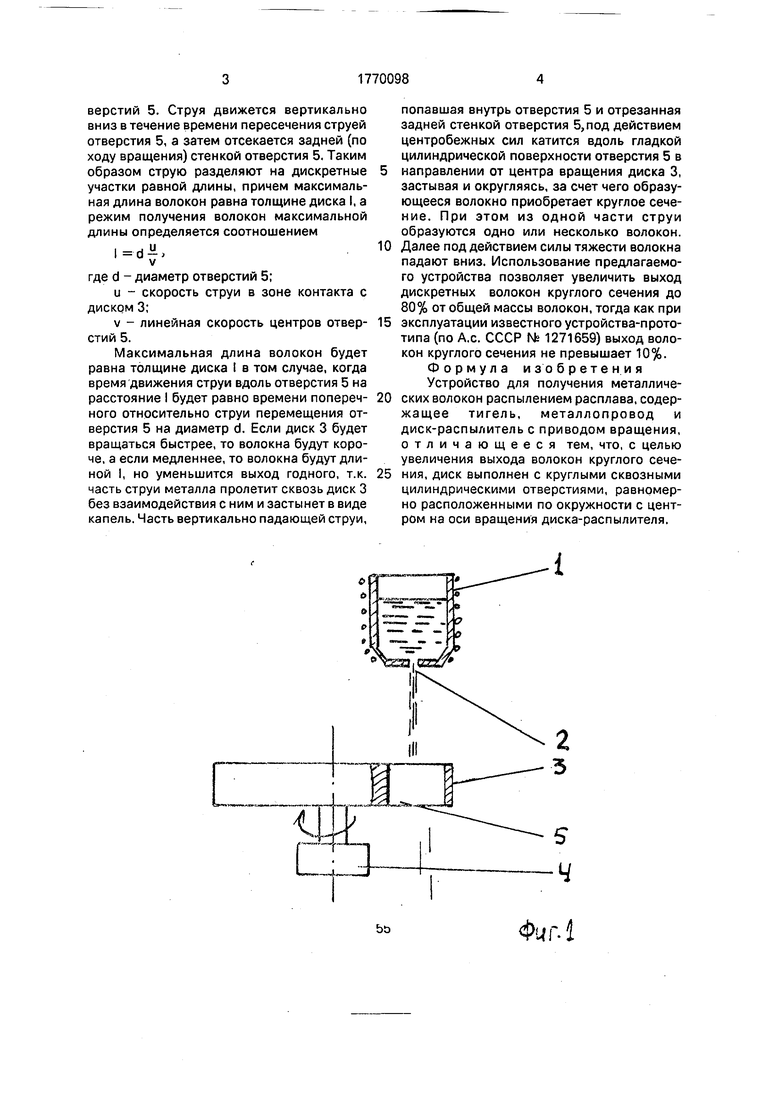

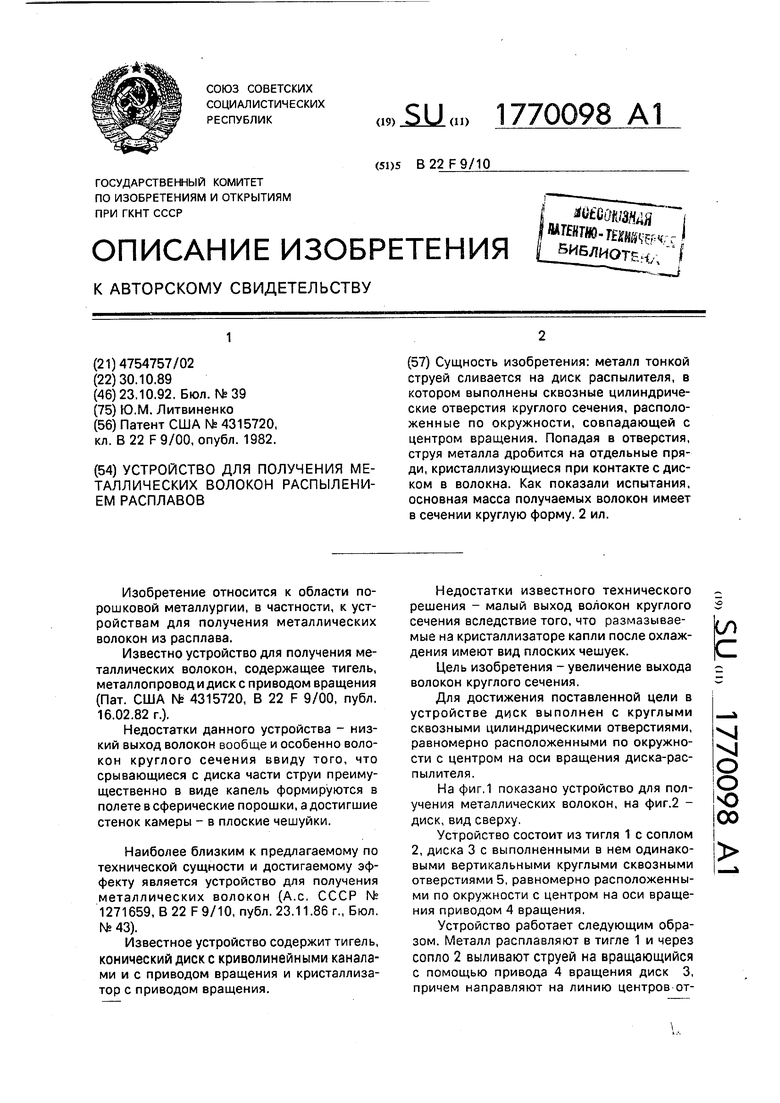

На фиг.1 показано устройство для получения металлических волокон, на фиг.2 - диск, вид сверху.

Устройство состоит из тигля 1 с соплом 2, диска 3 с выполненными в нем одинаковыми вертикальными круглыми сквозными отверстиями 5, равномерно расположенными по окружности с центром на оси вращения приводом 4 вращения.

Устройство работает следующим образом. Металл расплавляют в тигле 1 и через сопло 2 выливают струей на вращающийся с помощью привода 4 вращения диск 3, причем направляют на линию центров отЈ

VI VJ

О О О 00

верстий 5. Струя движется вертикально вниз в течение времени пересечения струей отверстия 5, а затем отсекается задней (по ходу вращения) стенкой отверстия 5. Таким образом струю разделяют на дискретные участки равной длины, причем максимальная длина волокон равна толщине диска I, a режим получения волокон максимальной длины определяется соотношением

,-„Ј.

где d - диаметр отверстий 5;

и - скорость струи в зоне контакта с диском 3;

v - линейная скорость центров отвер- стий 5.

Максимальная длина волокон будет равна толщине диска I в том случае, когда время движения струи вдоль отверстия 5 на расстояние I будет равно времени попереч- ного относительно струи перемещения отверстия 5 на диаметр d. Если диск 3 будет вращаться быстрее, то волокна будут короче, а если медленнее, то волокна будут длиной I, но уменьшится выход годного, т.к. часть струи металла пролетит сквозь диск 3 без взаимодействия с ним и застынет в виде капель. Часть вертикально падающей струи,

попавшая внутрь отверстия 5 и отрезанная задней стенкой отверстия 5,под действием центробежных сил катится вдоль гладкой цилиндрической поверхности отверстия 5 в направлении от центра вращения диска 3, застывая и округляясь, за счет чего образующееся волокно приобретает круглое сечение. При этом из одной части струи образуются одно или несколько волокон. Далее под действием силы тяжести волокна падают вниз. Использование предлагаемого устройства позволяет увеличить выход дискретных волокон круглого сечения до 80% от общей массы волокон, тогда как при эксплуатации известного устройства-прототипа (по А.с. СССР Ns 1271659) выход волокон круглого сечения не превышает 10%. Формула изобретения Устройство для получения металлических волокон распылением расплава, содержащее тигель, металлопровод и диск-распылитель с приводом вращения, отличающееся тем, что, с целью увеличения выхода волокон круглого сечения, диск выполнен с круглыми сквозными цилиндрическими отверстиями, равномерно расположенными по окружности с центром на оси вращения диска-распылителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВА | 1987 |

|

SU1803998A1 |

| ПЛАВИЛЬНЫЙ ТИГЕЛЬ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЕЧИ И СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ | 2020 |

|

RU2740343C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| Устройство для получения металлического волокна | 1987 |

|

SU1835333A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ АМОРФНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1992 |

|

RU2070472C1 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА ПРУТКА И ТРУБНОЙ ЗАГОТОВКИ В ГОРИЗОНТАЛЬНОМ КРИСТАЛЛИЗАТОРЕ | 2015 |

|

RU2690255C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2061579C1 |

Сущность изобретения: металл тонкой струей сливается на диск распылителя, в котором выполнены сквозные цилиндрические отверстия круглого сечения, расположенные по окружности, совпадающей с центром вращения. Попадая в отверстия, струя металла дробится на отдельные пряди, кристаллизующиеся при контакте с диском в волокна. Как показали испытания, основная масса получаемых волокон имеет в сечении круглую форму. 2 ил.

Ьа

ФигЛ

,2

| Патент США № 4315720, кл.В 22 F9/00,опубл | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-10-23—Публикация

1989-10-30—Подача