Изобретение относится к области металлургии, к непрерывному литью, конкретнее к получению волокон закалкой расплава.

Целью изобретения является пбвь1ше- ние качества волокна за счет стабилизации его ширины.

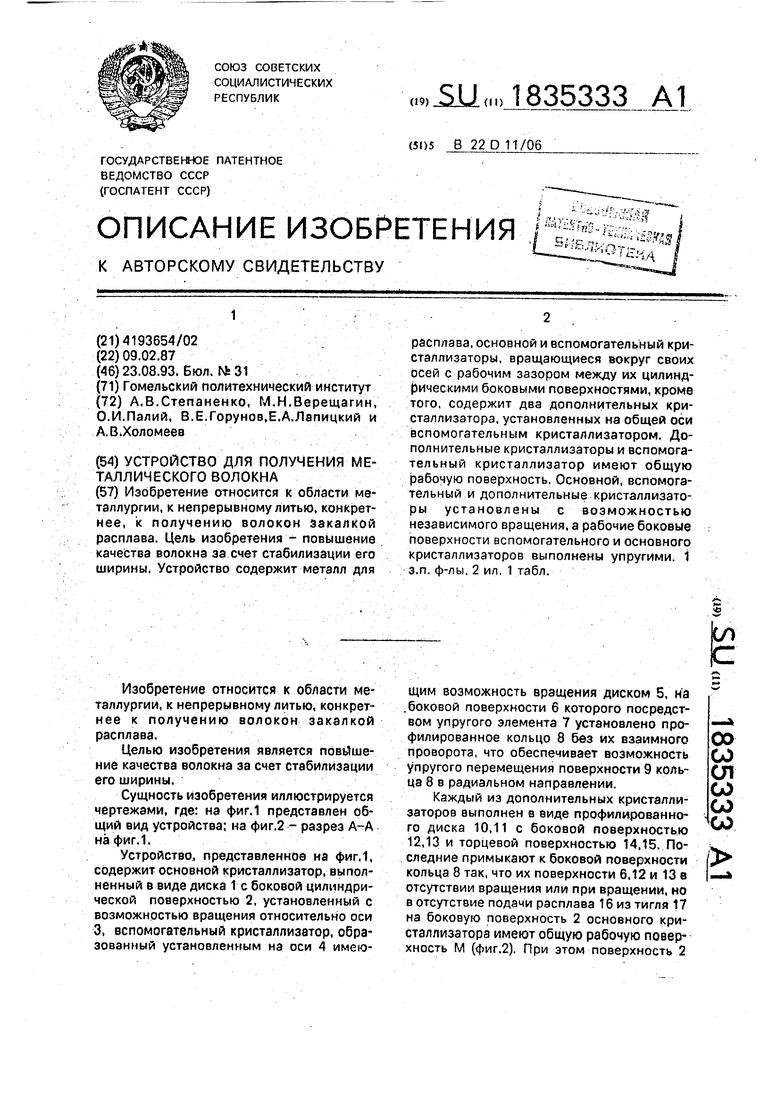

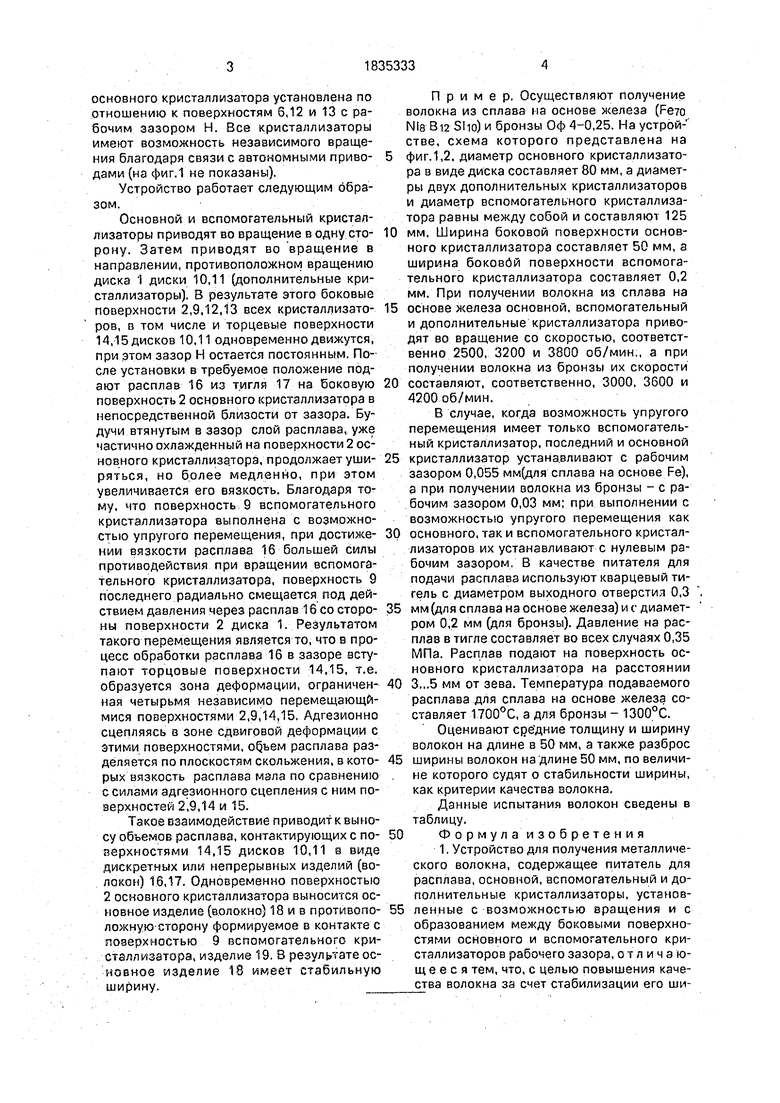

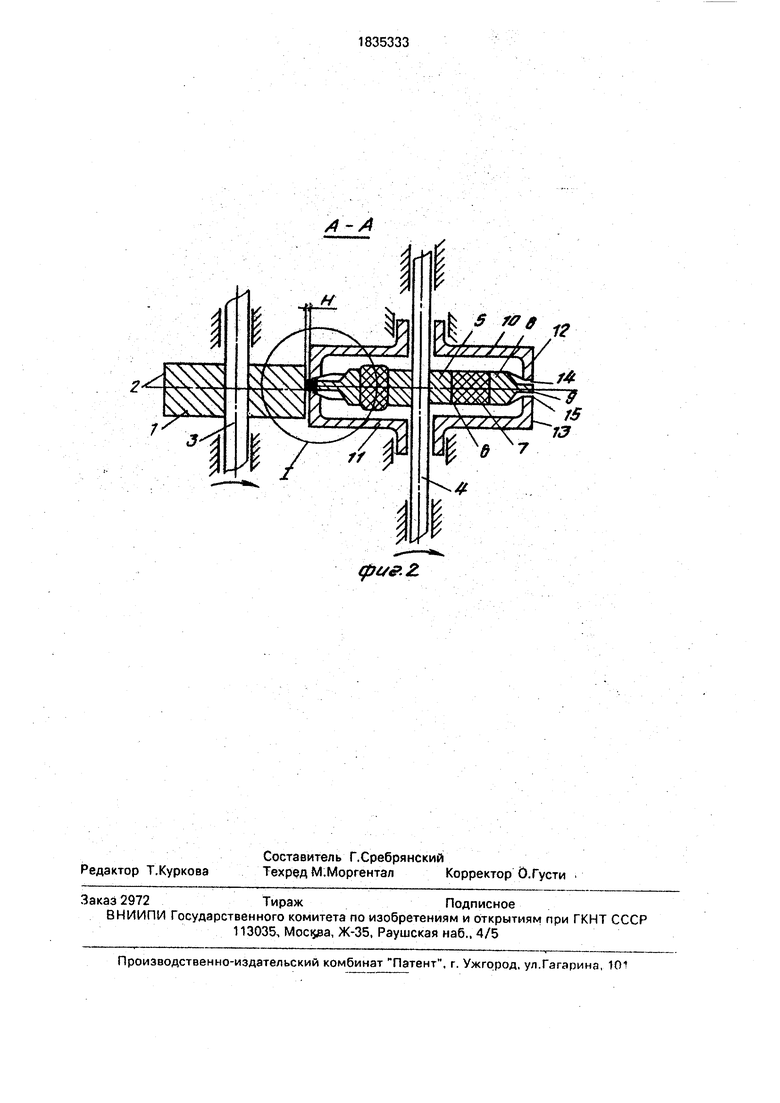

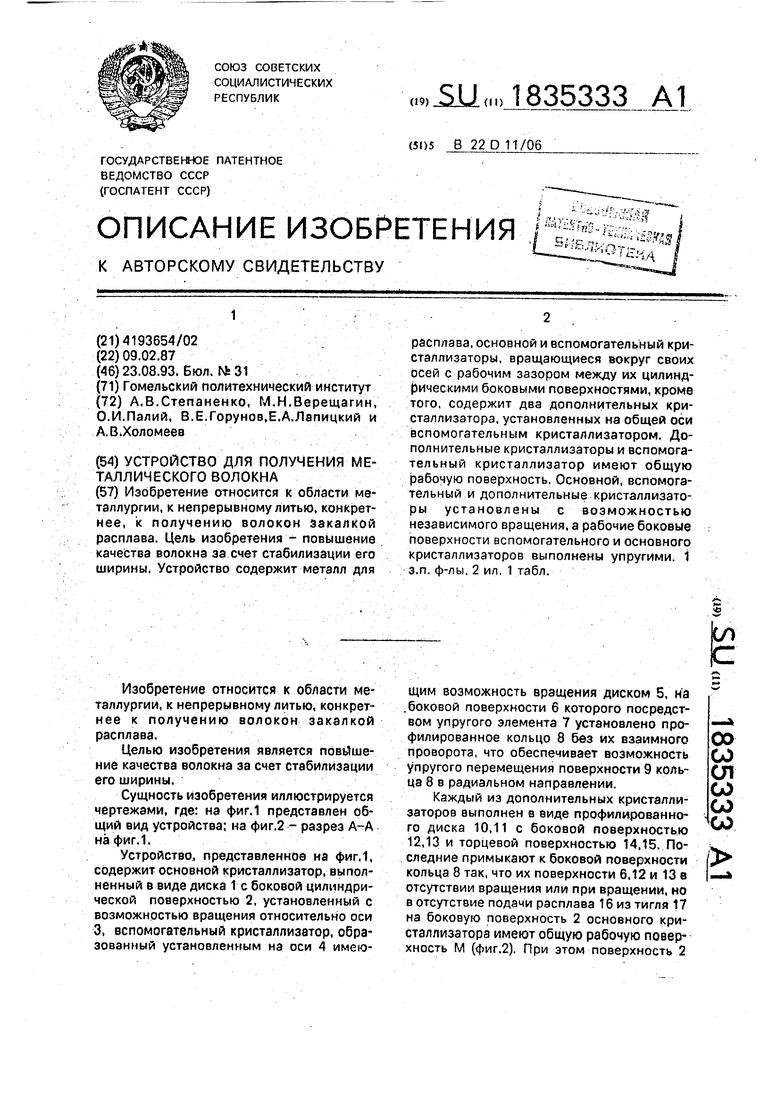

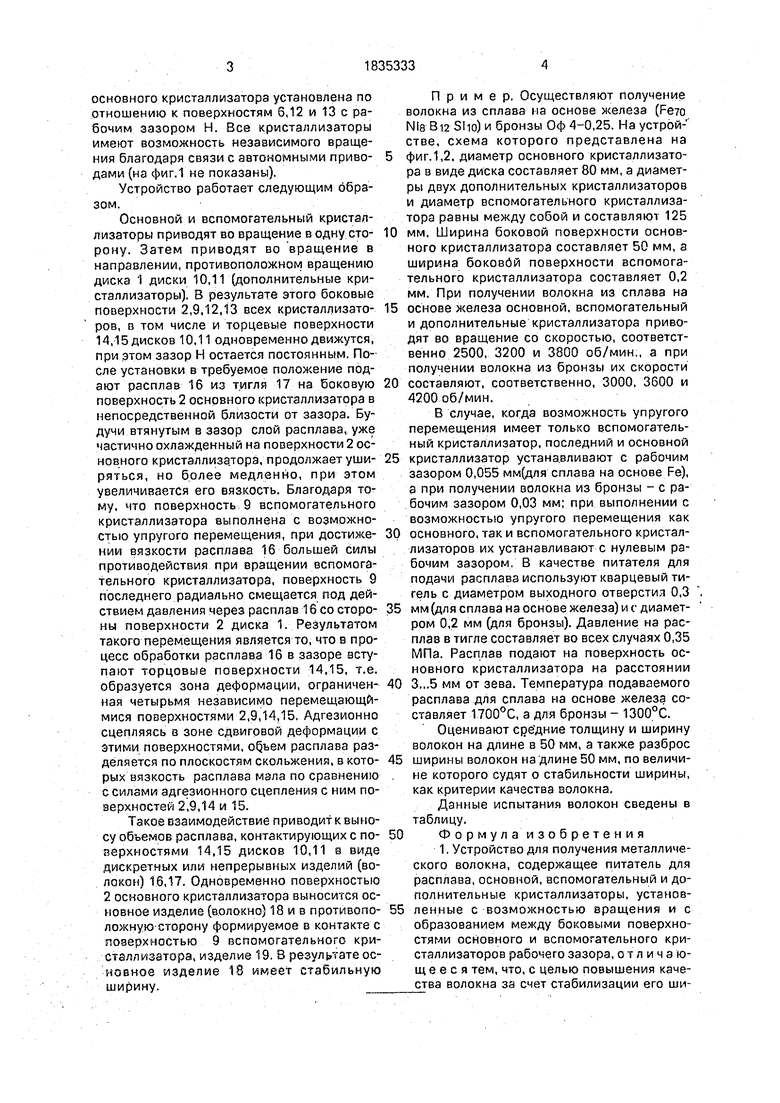

Сущность изобретения иллюстрируется чертежами, где: на фиг.1 представлен общий вид устройства; на фиг.2 - разрез А-А нафиг.1.

Устройство, представленное на фиг,1, содержит основной кристаллизатор, выполненный в виде диска 1с боковой цилиндрической поверхностью 2, установленный с возможностью вращения относительно оси 3, вспомогательный кристаллизатор, образованный установленным на оси 4 имеющим возможность вращения диском 5, на .боковой поверхности 6 которого посредством упругого элемента 7 установлено профилированное кольцо 8 без их взаимного проворота, что обеспечивает возможность упругого перемещения поверхности 9 кольца 8 в радиальном направлении.

Каждый из дополнительных кристаллизаторов выполнен в виде профилированного диска 10,11 с боковой поверхностью 12,13 и торцевой поверхностью 14.15. Последние примыкают к боковой поверхности кольца 8 так, что их поверхности 6,12 и 13 в отсутствии вращения или при вращении, но в отсутствие подачи расплава 16 из тигля 17 на боковую поверхность 2 основного кристаллизатора имеют общую рабочую поверхность М (фиг.2). При этом поверхность 2

00

ы ся

СА) СО

ОЭ.

основного кристаллизатора установлена по отношению к поверхностям 6,12 и 13 с рабочим зазором Н. Все кристаллизаторы имеют возможность независимого вращения благодаря связи с автономными приводами (на фиг, 1 не показаны).

Устройство работает следующим образом.

Основной и вспомогательный кристаллизаторы приводят во вращение в одну сторону. Затем приводят во вращение в направлении, противоположном вращению диска 1 диски 10,11 (дополнительные кристаллизаторы). В результате этого боковые поверхности 2,9,12,13 всех кристаллизаторов, в том числе и торцевые поверхности 14,15 дисков 10,11 одновременно движутся, при зтом зазор Н остается постоянным. После установки в требуемое положение подают расплав 16 из тигля 17 на боковую поверхность 2 основного кристаллизатора в непосредственной близости от зазора. Будучи втянутым в зазор слой расплава, уже частично охлажденный на поверхности 2 основного кристаллизэ.тора, продолжает уширяться, но более медленно, при этом увеличивается его вязкость. Благодаря тому, что поверхность 9 вспомогательного кристаллизатора выполнена с возможностью упругого перемещения, при достижении вязкости расплава 16 большей силы противодействия при вращении вспомогательного кристаллизатора, поверхность 9 последнего радиально смещается под действием давления через расплав 16 со стороны поверхности 2 диска 1. Результатом такого перемещения является то, что в процесс обработки расплава 16 в зазоре вступают торцовые поверхности 14,15, т.е. образуется зона деформации, ограниченная четырьмя независимо перемещающимися поверхностями 2,9,14,15, Адгезионно сцепляясь в зоне сдвиговой деформации с этими поверхностями, о§ъем расплава разделяется по плоскостям скольжения, в которых вязкость расплава мала по сравнению с силами адгезионного сцепления с ним поверхностей 2,9,14 и 15.

Такое взаимодействие приводит к выносу объемов расплава, контактирующих с поверхностями 14,15 дисков 10,11 в виде дискретных или непрерывных изделий (волокон) 16,17. Одновременно поверхностью 2 основного кристаллизатора выносится основное изделие (волокно) 18 и в противоположную сторону формируемое в контакте с поверхностью 9 вспомогательного кристаллизатора, изделие 19. 8 результате основное изделие 18 имеет стабильную ширину.

Пример. Осуществляют получение волокна из сплава на основе железа ( Nls 812 SHo) и бронзы Оф 4-0,25. На устройстве, схема которого представлена на

фиг.1,2. диаметр основного кристаллизатора в виде диска составляет 80 мм, а диаметры двух дополнительных кристаллизаторов и диаметр вспомогательного кристаллизатора равны между собой и составляют 125

0 мм. Ширина боковой поверхности основного кристаллизатора составляет 50 мм, а ширина боковбй поверхности вспомогательного кристаллизатора составляет 0,2 мм. При получении волокна из сплава на

5 основе железа основной, вспомогательный и дополнительные кристаллизатора приводят во вращение со скоростью, соответственно 2500, 3200 и 3800 об/мин., а при получении волокна из бронзы их скорости

0 составляют, соответственно, 3000, 3600 и 4200 об/мин.

В случае, когда возможность упругого перемещения имеет только вспомогательный кристаллизатор, последний и основной

5 кристаллизатор устанавливают с рабочим зазором 0,055 мм(для сплава на основе Fe), а при получении волокна из бронзы - с рабочим зазором 0,03 мм; при выполнении с возможностью упругого перемещения как

0 основного, так и вспомогательного кристаллизаторов их устанавливают с нулевым рабочим зазором. В качестве питателя для подачи расплава используют кварцевый тигель с диаметром выходного отверстия 0,3

5 мм (для сплава на основе железа) и с диаметром 0,2 мм (для бронзы). Давление на расплав в тигле составляет во всех случаях 0,35 МПа. Расплав подают на поверхность основного кристаллизатора на расстоянии

0 3...5 мм от зева. Температура подаваемого расплава для сплава на основе железа составляет 1700°С, а для бронзы - 1300°С.

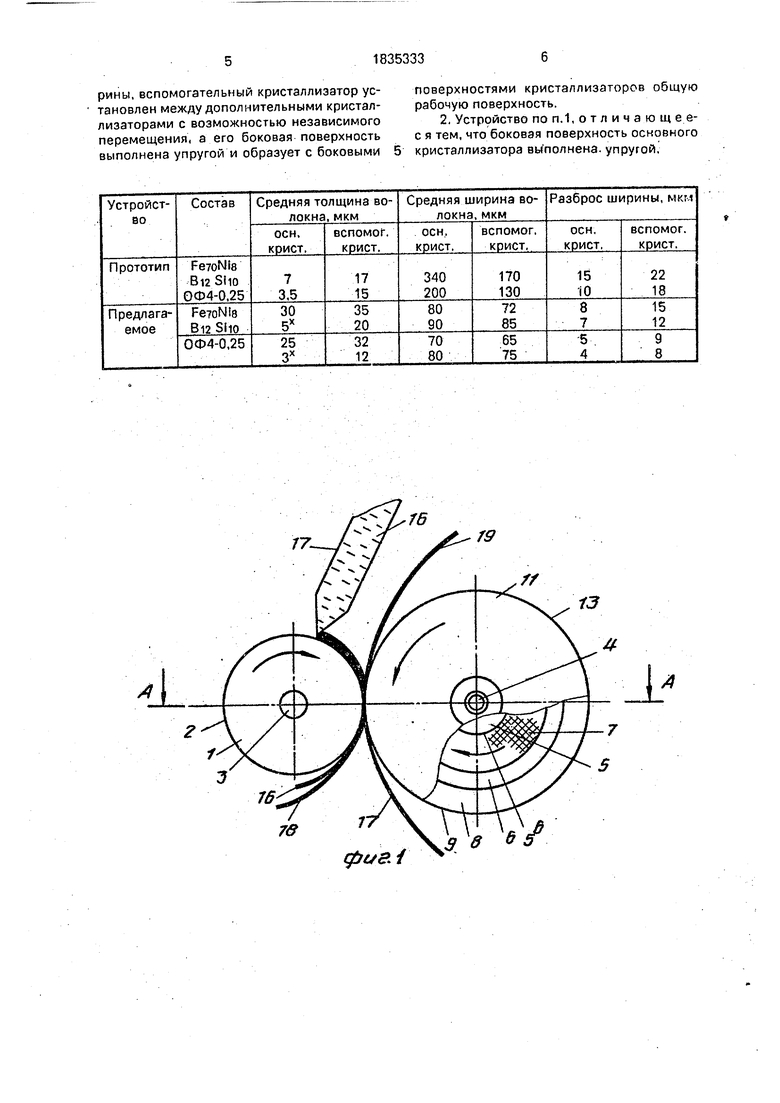

Оценивают средние толщину и ширину волокон на длине в 50 мм, а также разброс

5 ширины волокон на длине 50 мм, по величине которого судят о стабильности ширины, как критерии качества волокна.

Данные испытания волокон сведены в таблицу.

0 Формулаизобретения

1. Устройство для получения металлического волокна, содержащее питатель для расплава, основной, вспомогательный и дополнительные кристаллизаторы, установ5 ленные с возможностью вращения и с образованием между боковыми поверхностями основного и вспомогательного кристаллизаторов рабочего зазора, отличающееся тем, что, с целью повышения качества волокна за счет стабилизации его ширины, вспомогательный кристаллизатор установлен между дополнительными кристаллизаторами с возможностью независимого перемещения, а его боковая поверхность выполнена упругой и образует с боковыми

поверхностями кристаллизаторов общую рабочую поверхность.

2, Устройство по п.1, отличающ е е- с я тем, что боковая поверхность основного кристаллизатора выполнена, упругой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2061579C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 1994 |

|

RU2099163C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2071868C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ КАТАЛИЗАТОРОВ РЕНЕЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ НИКЕЛЕВЫЕ КАТАЛИЗАТОРЫ РЕНЕЯ, ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И СПОСОБ ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ НИТРОСОЕДИНЕНИЙ | 2004 |

|

RU2352392C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2290276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2295422C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ВОЛОКНА | 2003 |

|

RU2243858C1 |

| Способ изготовления литых заготовок из антифрикционной бронзы | 2021 |

|

RU2762956C1 |

| Способ непрерывного литья металлических волокон и устройство для его осуществления | 1987 |

|

SU1662749A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА С АРМИРУЮЩИМИ ВОЛОКНАМИ | 2013 |

|

RU2538245C1 |

Изобретение относится к области металлургии, к непрерывному литью, конкретнее, к получению волокон закалкой расплава. Цель изобретения - повышение качества волокна за счет стабилизации его ширины. Устройство содержит металл для расплава, основной и вспомогательный кристаллизаторы, вращающиеся вокруг своих осей с рабочим зазором между их цилиндрическими боковыми поверхностями, кроме того, содержит два дополнительных кристаллизатора, установленных на общей оси вспомогательным кристаллизатором. Дополнительные кристаллизаторы и вспомогательный кристаллизатор имеют общую рабочую поверхность. Основной, вспомогательный и дополнительные кристаллизаторы установлены с возможностью независимого вращения, а рабочие боковые поверхности вспомогательного и основного кристаллизаторов выполнены упругими. 1 з.п. ф-лы. 2 ил, 1 табл.

7&

фиа1

Г9

13

VW/

А--А

1

/ т

Sat-

фиг. 2

Авторы

Даты

1993-08-23—Публикация

1987-02-09—Подача