Настоящее изобретение относится к области нефтепереработки и нефтехимии, а точнее, к способам приготовления гранулированного цеолита или оксида алюминия, используемого в качестве носителя, адсорбента и для производства катализаторов.

Наиболее близким по технической сущности и положительному эффекту к предлагаемому изобретению является способ приготовления гранулированного цеолита, согласно которому, порошкообразный цеолит Cal с содержанием воды 25-30 мас.% смешивают с 30% мае. порошка гидроксида с размером частиц меньше 76 мкм, затем при непрерывном перемешивании добавляют концентрированную азотную кислоту (из расчета 15-30 мл азотной кислоты на 1 кг оксида алюминия) и воду (а.с. СССР № 254488, кл. 12 g 11/40). Перемешивают и доводят влажность пасты до 50%. Пасту экс- трудируют в гранулы с размером частиц 4x4 мм. Полученные гранулы подвергают сушке при 110°С з течение 6 часов, а затем прокаливанию при 550°С в течение 5 часов.

Прочность на раздавливание гранул составляет 1,1-1,8 кг/мм2.

Поставленная цель достигается предлагаемым способом приготовления гранулированного цеолита или оксида алюминия, согласно которому порошок гидроксида алюминия обрабатывают водой, полученную пасту формуют, сушат, подвергают размолу в порошок, смешивают с цеолитом или оксидом алюминия, пептизируют кислотой, увлажняют полученную смесь, гранулируют, сушат и прокаливают в токе воздуха при 550°С.

Существенными отличительными признаками являются, перед смешением с цеолитом или оксидом алюминия порошок гидроксида алюминия обрабатывают водой, полученную пасту формуют, сушат, подвергают размолу в порошок. В совокупность стадий обработки порошка гидроксида алюминия входит такая техническая операция как сушка. Эта операция аналогична той, какую обычно используют при приготовлении катализатора, температурные интервалы сушки 110-130°С.

Использование предлагаемого способа позволит повысить механическую прочно(Л

С

vi

XI

О ГО V СЛ

сть гранулированного цеолита или оксида алюминия.

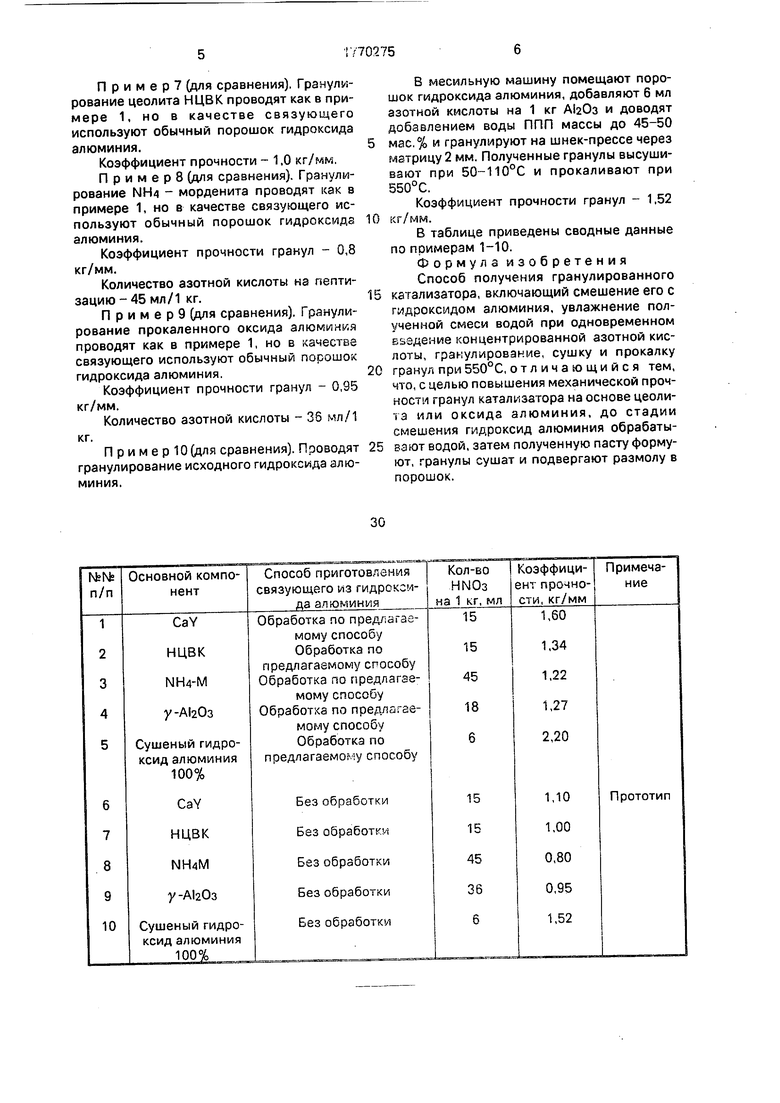

Преимущества предлагаемого способа иллюстрируют нижеприведенными примерами,

П р и м е р 1. Для приготовления гранулированного цеолита используют цеолит Са (мольное отношение SI02 : 4,5) производства Горьковского опытного завода с влажностью (ППП - потери при прокаливании при 850°С) равной 15 мас.% и порошок гидроксида алюминия с размером частиц 125 мкм производства Рязанского НПЗ (ППП-24,7%).

Затем порошок гидроксида алюминия в месильной машине смешивают с водой и доводят ППП массы до 45-50 мас.%, экстру- дируют в гранулы размером 10 мм, высушивают при 100°С в течение 6 часов и размалывают на мельнице в порошок с размером частиц 125 мкм и используют в качестве связующего.

В месильную машину объемом 0,5 л с двумя Z-образными лопастями для перемешивания загружают 176 г порошка цеолита Cal и 66 г порошка гидроксида алюминия. Порошок перемешивают в течение 15 мин. и добавляют по каплям 0,75 мл концентрированной азотной кислоты и 125 мл дистиллированной воды. Полученную смесь перемешивают 20 мин., подают на гранулирование в экструдер. ППП смеси, подаваемой на гранулирование, составляет 45-50 мас.%.

Диаметр матрицы составляет 2 мм. Полученные гранулы высушивают при температуре 50 и 110°С по 3 часа при каждой температуре. Высушенные гранулы прокаливают при температуре 550°С в токе сухого воздуха в течение 4 часов.

Определение прочности гранул проводят в соответствии с методом испытания по ОСТ 38.01267.8-82 на раздавливание ножом. Для отделение коэффициента прочности берут 40 гранул. Коэффициент прочности (средний) определяют как частное отделения соответствующего значения прочности на средний диаметр гранул, выраженный в миллиметрах.

к РСР. Кор. - -fгде КСр. - средний коэффициент прочности, кг/мм;

Рср. - средняя прочность, кг/гранулу;

d - среднее значение диаметра гранулы.

Состав гранулированного цеолита, мас.%: цеолит CaY - 75

AlaOs - 25

Коэффициент прочности гранул - 1,60 кг/мм

Количество азотной кислоты на пепти- зацию - 15 мл/1000 г.

П р и м е р 2. Гранулирование цеолита проводят как в примере 1, но в качестве цеолита берут цеолит НЦВК(цеолит высококремнеземного типа ZSM). Мольное отно- 0 шение SiOa : равное 39.0. Цеолит синтезирован на ПО Ангарскнефтеоргсин- тез,

Коэффициент прочности гранул - 1,34 кг/мм.

5 Пример 3. Гранулирование цеолита проводят как в примере 1, но в качестве цеолита берут морденит в аммонийной форме (NH4 - морденит). Мольное отношение Si02 : ALaOa в мордените равно 12,0. Цеолит 0 синтезирован на Горьковском опытном заводе.

Коэффициент прочности гранул - 1,22 кг/мм.

Количество азотной кислоты на пепти- 5 зацию - 45 мл/1 кг.

П р и м е р 4. Гранулирование проводят как в примере 1, но вместо цеолита берут прокаленный оксид алюминия. Оксид алюминия получают прокаливанием гидроксида 0 алюминия при температуре 550-700°С.

Козфициент прочности гранул - 1,27 кг/мм.

Количество азотной кислоты на пепти- зацию - 18 мл/1 кг.

5 П р и м е р 5. Проводят гранулирование гидроксида алюминия, полученного по примеру 1.

Для этого исходный порошок гидроксида алюминия с размером частиц 125 мкм 0 смешивают с водой в месильной машине и доводят ППП массы до 45-50 мас.%, экстру- дируют в гранулы, высушивают при 110°С в течение 6 часов и размалывают на мельнице в порошок.

5 Полученный порошок помещают в месильную машину, добавляют 6 мл азотной кислоты на 1 кг. , доводят добавлением воды ППП массы до 45-50 мас.% и гранулируют на шнек-прессе через матрицу 2 мм. 0 Полученные гранулы высушивают при 50- 110°С, прокаливают при 550°С.

Коэффициент прочности гранул - 2,20 кг/мм.

П р и м е р 6 (прототип). Гранулирование 5 цеолита Cal проводят как в примере 1, но в качестве связующего используют обычный порошок гидроксида алюминия без обработки по предлагаемому способу.

Коэффициент прочности гранул - 1,20 кг/мм.

Пример (для сравнения). Гранулирование цеолита НЦВК проводят как в примере 1, но в качестве связующего используют обычный порошок гидроксида алюминия.

Коэффициент прочности -1,0 кг/мм.

П р и м е р 8 (для сравнения). Гранулирование МЩ - морденита проводят как в примере 1, но в качестве связующего используют обычный порошок гидроксмдз алюминия.

Коэффициент прочности гранул - 0,8 кг/мм.

Количество азотной кислоты на пепти- зацию - 45 мл/1 кг.

П р и м е р 9 (для сравнений). Гранулирование прокаленного оксида алюминия проводят как в примере 1, но в качестве связующего используют обычный порошок гидроксида алюминия.

Коэффициент прочности гранул - 0,95 кг/мм.

Количество азотной кислоты - 38 мл/1 кг.

П р и м е р 10 (для сравнения). Проводят гранулирование исходного гидроксида алюминия.

В месильную машину помещают порошок гидроксида алюминия, добавляют 6 мл азотной кислоты на 1 кг AiaOs и доводят добавлением воды ППП массы до 45-50 мас.% и гранулируют на шнек-прессе через матрицу 2 мм. Полученные гранулы высушивают при 50-110°С и прокаливают при 550°С.

Коэффициент прочности гранул - 1,52 кг/мм.

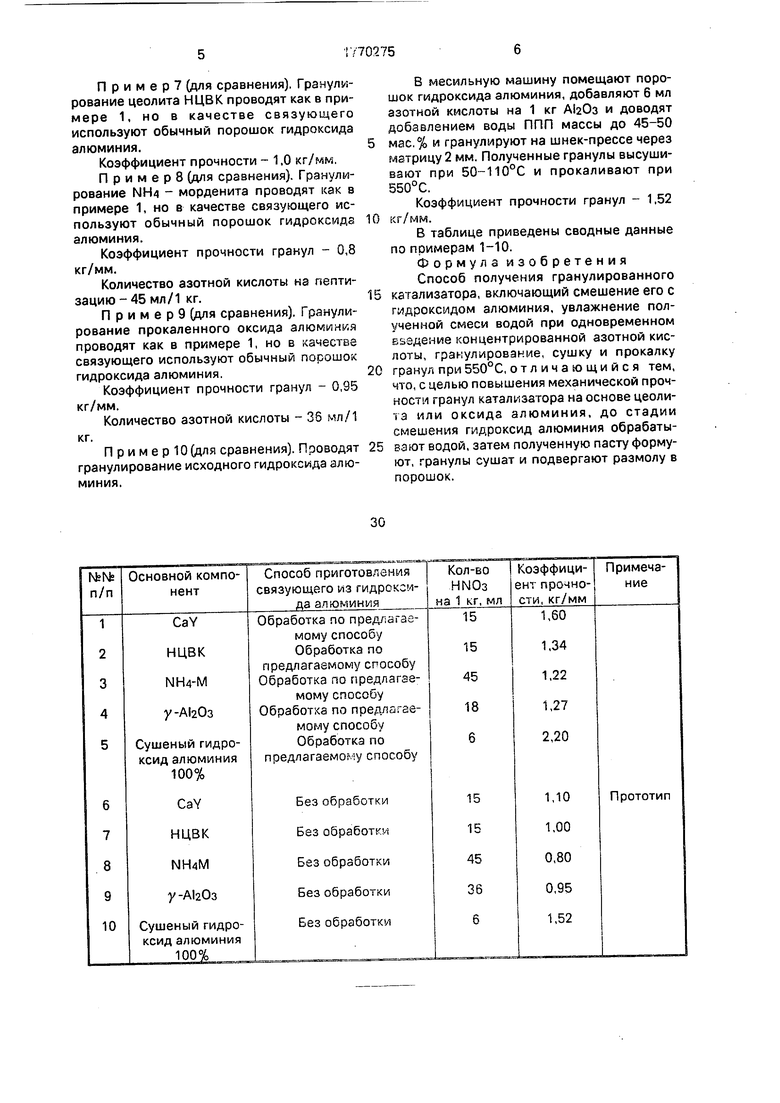

В таблице приведены сводные данные по примерам 1-10.

Формула изобретения

Способ получения гранулированного катализатора, включающий смешение его с гидроксмдом алюминия, увлажнение полученной смеси водой при одновременном введение концентрированной азотной кислоты, гранулирование, сушку и прокалку гранул при 550°С, отличающийся тем, что, с целью повышения механической прочности гранул катализатора на основе цеоли- 13 или оксида алюминия, до стадии смешения гидроксид алюминия обрабатывают водой, затем полученную пасту формуют, гранулы сушат и подвергают размолу в порошок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления гранулированного цеолита | 1989 |

|

SU1655901A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2006 |

|

RU2310509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА КРЕКИНГА | 2012 |

|

RU2500472C1 |

| Катализатор трансалкилирования диизопропилбензолов с бензолом в изопропилбензол и способ его получения | 2021 |

|

RU2772462C1 |

| Носитель на основе оксида алюминия для катализаторов переработки углеводородного сырья и способ его приготовления | 2018 |

|

RU2685263C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2229932C2 |

| СПОСОБ ФОРМОВАНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 2002 |

|

RU2222378C2 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА | 2006 |

|

RU2322294C2 |

| Катализатор алкилирования бензола пропиленом в изопропилбензол и способ его получения | 2021 |

|

RU2773217C1 |

Сущность изобретения: гидроксид алюминия обрабатывают водой, полученную массу формуют, гранулы сушат, подвергают размолу в порошок, который смешивают с порошкообразным цеолитом или оксидом, смесь увлажняют при одновременном введении концентрированной азотной кислоты, гранулируют, сушат и прокаливают при 550°С. 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ЦЕОЛИТНЫХ | 0 |

|

SU254488A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-10-23—Публикация

1990-07-31—Подача