Изобретение относится к области нефтепереработки и нефтехимии, а точнее к области производства сферических гранул цеолитсодержащих катализаторов и носителей катализаторов.

Носители и катализаторы на основе оксида алюминия и цеолитов широко применяют в химической, нефтехимической и нефтеперерабатывающей промышленности. Широкое развитие каталитических процессов, проводимых на алюмоокисных и цеолитных катализаторах, настоятельно требует усовершенствования как самих носителей и катализаторов, так и способов их производства. Усовершенствование ведут в направлении повышения механической прочности, а также создания гранул катализатора с формами, оптимальными с точки зрения кинетических, газо- и гидродинамических и других условий протекания процессов (Томас Дж. Промышленные каталитические процессы и эффективные катализаторы. М.: Мир, 1973).

Все известные методы получения сферических катализаторов, в том числе и используемые в промышленности, основаны на принципе углеводородной - аммиачной формовки псевдозолей гидроксида алюминия (Хавкин В.А., Агафонов А.В., Рогов С.П. и др. М.: ЦНИИТЭНефтехим, 1978, с.17).

Известен способ получения шариковой гидроокиси алюминия капельным способом, при котором золь гидроксида алюминия, содержащий слабое основание, проходит через колонну последовательно через слой нагретого масла и аммиачный слой (патент Франции 2109250, кл. B 01 J 13/00, опубл. 1972).

При формовании капельным способом цеолитсодержащих катализаторов со связующим гидроксидом алюминия содержание цеолита в катализаторе не превышает 15-60 мас.%. Увеличение содержания цеолита выше 60% приводит к снижению прочности сферических гранул и невозможности получения цеолитсодержащих катализаторов капельным методом.

Известен способ получения цеолитсодержащего катализатора капельным методом на основе цеолита типа ZSM и гидроксида алюминия (патент США 4783566, кл. С 07 с 12/09, опубл. 1988).

Недостатком данного способа является сложная технология и ограничение по содержанию цеолита в катализаторе, которое не превышает 60%.

Широко используют способ получения сферических гранул катализатора способом закатки, в соответствии с которым катализаторную смесь в виде пластической массы продавливают через фильтры определенного диаметра и полученную "вермишель" обкатывают на грануляторах различного типа. Причем способ закатки, по которому получают сферические гранулы, в основном, применим для получения окисноаллюминиевых шариков. Для получения катализаторов сферической формы с высоким содержанием цеолита он не применим (Кармушкин Б.И. Формование сферических гранул катализаторов и их носителей. Сб. научн.трудов НИИНиммаша, Химическое машиностроение, 1972, 61, с.47-55).

Наиболее близким к предлагаемому способу по технической сущности и достигаемому эффекту является способ формования сферических гранул шариковой окиси алюминия, который заключается в сочетании приемов закатывания влажных экструдатов на дисковом грануляторе с предварительным охлаждением их до температуры -15oС в течение 5-20 мин перед закатыванием по закаточной машине (авт.св. 1588435, кл. B 01 J 2/14, опубл. 1990 - прототип).

Однако необходимость охлаждения сферических гранул перед закатыванием до -15oС усложняет технологию их приготовления. Кроме того, прочность сформованных гранул шариковой окиси алюминия не превышает 1,4 кг/мм.

Целью предлагаемого изобретения является повышение прочности сферических гранул цеолитсодержащего катализатора, упрощение технологии их приготовления.

Поставленная цель достигается описываемым способом формования сферических гранул цеолитсодержащего катализатора на основе цеолита ZSM и гидроксида алюминия, в соответствии с которым цеолит предварительно обрабатывают спиртовым раствором соли, содержащим 0,5-5,0 мас.% галлия или цинка, при массовом соотношении цеолит:раствор=(0,5-3,0):1,0, сушат, формуют со связующим гидроксидом алюминия, закатывают влажные экструдаты на дисковом грануляторе с последующей сушкой и прокаливанием в токе воздуха при 110-550oС.

Существенными отличительными признаками изобретения являются: перед подачей на гранулятор цеолит предварительно обрабатывают спиртовым раствором соли, содержащим 0,5-5,0 мас.% галлия или цинка, при массовом соотношении цеолит:раствор=(0,5-3,0):1, а затем сушат.

В совокупность стадий предварительной обработки цеолита перед закатыванием входит такая техническая операция как сушка. Эта операция аналогична той, какую обычно используют при приготовлении катализатора.

Признаки, отличающие заявленное техническое решение от прототипа, не выявлены в других технических решениях в данной области и, следовательно, обеспечивают техническому решению соответствие критерию "существенные отличия".

Настоящий способ позволяет повысить механическую прочность сферических гранул цеолитсодержащего катализатора и существенно увеличить до 80-90 мас.% содержание цеолита в катализаторе.

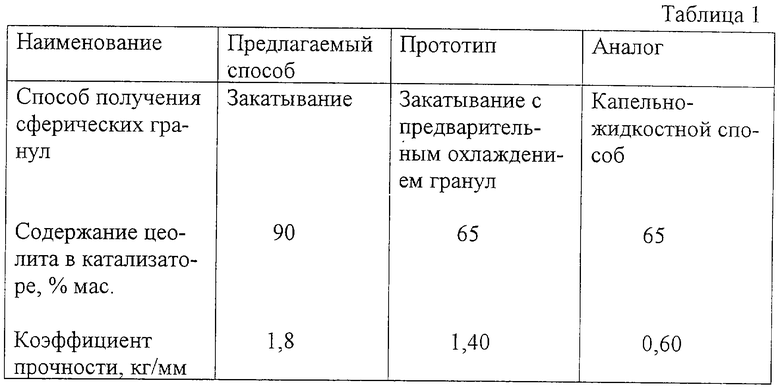

Преимущества предлагаемого способа приведены в табл.1.

Промышленная применимость предлагаемого способа иллюстрируется на следующих примерах.

ПРИМЕР 1.

Спиртовой раствор соли галлия готовят, растворяя в 100 г этилового спирта 14 г азотнокислого галлия (Ga(NО3)3•6Н2О).

Берут 110 г порошка сухого цеолита ZSM в аммонийной форме.

Характеристика цеолита:

Мольное отношение SiO2:Al2O3=61,6.

Содержание Na2O - 0,05 мас.%.

Размер кристаллов цеолита - 0,6-1,2 мкм.

Потери при прокаливании цеолита - 11,0 мас.%.

110 г сухого цеолита помещают в спиртовой раствор соли галлия, перемешивают и ставят в сушильный шкаф. Поднимают температуру в сушильном шкафу до 60-70oС и выдерживают при этой температуре в течение 5 ч при периодическом перемешивании смеси. Затем температуру поднимают до 180-200oС и выдерживают в течение 4 ч.

Полученный порошок цеолита помещают в месильную машину, добавляют 31 г порошка гидроксида алюминия (ППП - 24,6 мас.%), 6,3 мл азотной кислоты с концентрацией 12 г-экв/л, добавляют 27 мл дистиллированной воды до ППП формуемой массы ~30 мас.% и перемешивают в течение 30 мин. Полученную пластичную массу подвергают формовке методом шнековой экструзии через матрицу с диаметром 2 мм в виде "вермишели" произвольной длины.

Полученную "вермишель" подают на вращающий диск гранулятора. Скорость вращения диска 600 об/мин. Время закатывания одной порции 2 мин. Выгруженные сферические гранулы высушивают при температуре 130oС в течение 5 ч, а затем прокаливают в токе сухого воздуха при температуре 550oС в течение 5 ч.

Определение коэффициента прочности шариков проводят по ОСТ 38.01267.8-82 по формуле

Kср=Pср/Д,

где Кср - средний коэффициент прочности (из 40 шариков);

Pсp - средняя прочность, кг/шарик;

Д - среднее значение диаметра шарика, мм.

Характеристика готового продукта: коэффициент прочности - 1,83 кг/мм; содержание галлия - 2,0 мас.%.

ПРИМЕР 2.

Катализатор готовят аналогично примеру 1, но вместо галлия вносят 2% цинка из спиртового раствора азотнокислого цинка.

Спиртовой раствор соли цинка готовят, растворяя в 100 г этилового спирта 11,1 г Zn(NО3)2•6Н2О.

Характеристика готового продукта: коэффициент прочности - 1,78 кг/мм; содержание цинка - 2,0 мас.%.

ПРИМЕР 3.

Катализатор готовят аналогично примеру 1, но количество галлия в катализаторе составляет 0,5 мас.%.

Характеристика готового продукта: коэффициент прочности - 1,80 кг/мм; содержание галлия - 0,5 мас.%.

ПРИМЕР 4.

Катализатор готовят аналогично примеру 1, но количество галлия в катализаторе составляет 5 мас.%.

Характеристика готового продукта: коэффициент прочности - 1,82 кг/мм; содержание галлия - 5 мас.%.

ПРИМЕР 5.

Катализатор готовят аналогично примеру 1, но отношение цеолит:спиртовой раствор составляет 3:1.

Характеристика готового продукта: коэффициент прочности - 1,86 кг/мм; содержание галлия - 2,0 мас.%.

ПРИМЕР 6.

Катализатор готовят аналогично примеру 1, но отношение цеолит:спиртовой раствор=0,5:1.

Характеристика готового продукта: коэффициент прочности - 1,82 кг/мм; содержание галлия - 2,0 мас.%.

Пример 7.

Катализатор готовят по примеру 1, но вместо этилового спирта берут пропиловый спирт и вместо галлия берут цинк.

Характеристика готового продукта: коэффициент прочности - 1,78 кг/мм; содержание галлия - 0,5 мас.%.

Пример 7 показывает, что при использовании вместо этилового пропилового спирта наблюдается также повышение прочности гранул.

ПРИМЕР 8.

Катализатор готовят аналогично примеру 1, но вместо азотнокислого галлия берут сернокислый галлий.

Спиртовой раствор готовят, растворяя в 100 г этилового спирта 12,4 г Ga2(SO4)3.

Характеристика готового продукта: коэффициент прочности - 1,82 кг/мм; содержание галлия - 2,0 маc.%.

ПРИМЕР 9.

Катализатор готовят аналогично примеру 1, но вместо галлия вносят 2% цинка из спиртового раствора соли хлористого цинка.

Спиртовой раствор готовят, растворяя в 100 г этилового спирта 4,2 г ZnCl2.

Характеристика готового продукта: коэффициент прочности - 1,79 кг/мм; содержание цинка - 2,0 маc.%.

Примеры 8 и 9 показывают, что галлий и цинк могут быть использованы в виде различных солей.

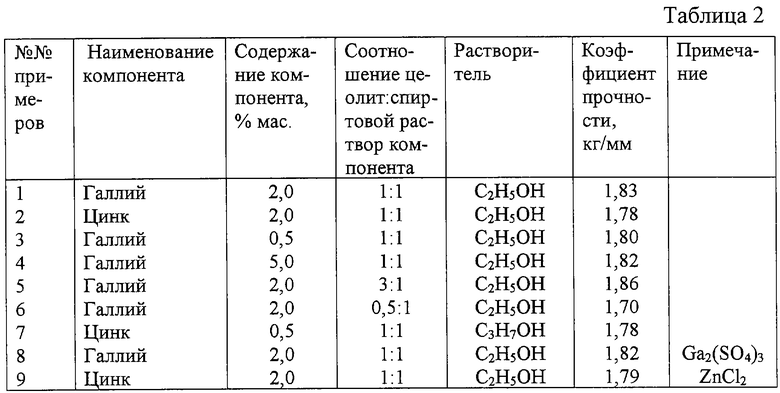

Результаты примеров 1-9 сведены в табл.2 (20% Al2O3 + 80% цеолита).

| название | год | авторы | номер документа |

|---|---|---|---|

| Носитель на основе оксида алюминия для катализаторов переработки углеводородного сырья и способ его приготовления | 2018 |

|

RU2685263C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 1996 |

|

RU2098179C1 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| Способ получения сферических адсорбентов и носителей на основе оксида алюминия для катализаторов процессов нефтепереработки и нефтегазохимии | 2024 |

|

RU2836141C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108863C1 |

| Способ получения алюмооксидного металлсодержащего катализатора переработки углеводородного сырья (варианты) | 2019 |

|

RU2704014C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2410368C1 |

| КАТАЛИЗАТОР ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2560157C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ В КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЛИ ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА (ВАРИАНТЫ) | 2002 |

|

RU2221643C1 |

| Способ приготовления носителя для катализаторов на основе оксида алюминия | 2019 |

|

RU2712446C1 |

Изобретение относится к области производства сферических гранул катализатора. Предложен способ формования сферических гранул цеолитсодержащего катализатора на основе цеолита ZSM и гидроксида алюминия, в соответствии с которым цеолит предварительно перед подачей на гранулятор обрабатывают спиртовым раствором соли, содержащим 0,5-5,0 мас.% галлия или цинка при массовом соотношении цеолит: раствор = (0,5-3,0): 1,0, сушат, формуют со связующим гидроксидом алюминия, закатывают влажные экструдаты на дисковом грануляторе с последующей сушкой и прокаливанием в токе воздуха при 110-550oС. Технический результат: предложенный способ позволяет повысить механическую прочность сферических гранул катализатора, существенно увеличить до 80-90 мас.% содержание цеолита в катализаторе по упрощенной технологии приготовления. 1 з.п. ф-лы, 2 табл.

| SU 1401678 А1, 20.10.1996 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2084283C1 |

| Устройство для учета ресурса подъемного каната | 1977 |

|

SU645185A1 |

Авторы

Даты

2004-01-27—Публикация

2002-04-03—Подача