Предлагаемое изобретение относится к области порошковой металлургии, а именно к получению полуфабрикатов типа порошка, чешуи, листа из кислородосодержащих керамик, и может быть использовано для изго- товления исходных компонентов для производства керамических изделий электротехнического применения.

Известен способ изготовления порошка оксидной керамики, заключающийся в смешении порошков исходных оксидов, спекании, размоле, рассеве порошка по фракциям (см. И. Д. Абрамсон Керамика для авиационных двигателей. М., 1963).

Недостатком известного способа является низкое качество изделий, обусловленное химической инертностью порошка при спекании, развитой поверхностью частиц и адсорбцией на ней паров воды,

Наиболее близким к предлагаемому является способ получения полуфабрикатов

типа ленты, порошка, заключающийся в подаче расплава из тигля под давлением аргона 0,4-0,6 МПа на поверхность зращаю- щегося диска (см. Сверхбыстрая закалка жидких сплавов, М., Металлургия 1986. с. 29).

Недостатком известного спосо&а является низкое качество полуфабрикатов и изделий из них. Это связано с взаимодействием расплава керамики с материалом тигля и изменением состава расплава из-за насыщения его продуктами взаимодействия. Одновременно происходит и изменение состава расплава оксидной керамики из-за ее обеднения кислородом, ч го нарушает стехиометрию полуфабрикатов.

Целью изобретения является повышение качества полуфабрикатов оксидных керамик за счет стабилизации их состава.

Поставленная цель достигается гем. что в способе, заключающемся в подачо расплаХ| XI

О W

00

ва под давлением из тигля в кристаллизатор типа вращающегося диска, валков, подачу расплава осуществляют под давлением кислорода, пропуская сквозь тигель постоянный электрический ток напряжением 0,1-15 В.

В процессе получения порошка, ленты быстрым охлаждением расплавов кислоро- досодержащих керамик (BlaYaOe, УВааСизОх) происходит взаимодействие расплава с материалом тигля (, ZrU2 и т.д.). В результате образуются легкоплавкие эвтектики, и расплав загрязняется материалом, из которого изготовлен тигель.

Подача кислорода сквозь тигель (сквозь его стенки) обеспечивает стабилизацию состава расплава. В процессе подачи кислорода через тигель кислород выделяется на внутренней стенке тигля, изолируя его от расплава. Создается кислородная подушка между стенкой тигля и расплавом. В такой оболочке расплав может находится длительное время, не изменяя своего состава. Одновременно кислород, выделяясь на стенках и отрываясь от них в виде пузырьков, непрерывно насыщает расплав кислородом, и тем самым стабилизирует его состав по кислороду. Выделение кислорода на стенках происходит в атомарном виде, он обладает высокой химической активностью, реагирует с расплавом, стабилизируя состав расплава. Пропускание кислорода сквозь стенки тигля осуществляется электрохимически. В качестве материала тигля используется твердый электролит (ZrCte+YaOo.a). При пропускании через такой материал постоянного электрического тока протекают следующие реакции

02 ц&

20

Это превращение протекает на внешней стенке тигля: молекулярный кислород из воздуха на стенке превращается в ион кислорода. В объеме твердого электролита происходит транспорт от иона кислорода (0 ). На внутренней стенке тигля, на границе с расплавом происходит разряд аниона и выделение кислорода в атомарной форме:

20 4 4е .

Снижение напряжения менее 0.1 В не приводит к электрохимическому переносу кислорода из-за того, что реакция 20 + 4е при этих напряжениях не протекает. В то же время превышение напряжения более 15В приводит к нарастанию тока перегреву расплава, дестабилизации режима диспергирования, В данном способе возможно контролировать идем самым стабилизировать режим диспергирования путем изменения давления кислорода в тигле. Причем,

для этого не требуется сложной и взрывоопасной аппаратуры (баллонов, трубопроводов, вентилей и т.д.) для нагнетания кислорода в тигель с температурой 700- 1500°С.

П р и м е р: 8 тигель с герметичной крышкой обьемом 200 см3 помещена керамика состава BizYaOe. Тигель изготовлен из двуокиси циркония с добавкой 10% мае.

окиси иттрия. При температурах более 500°С материал обладает свойствами твердого электролита. На внешнюю и внутреннюю стенки (выше уровня расплава) нанесены платиновые контакты для токоподвода, платиновая проволока. Далее тигель (под напряжением) нагрет до температуры 950°С, а затем в него вливают расплав керамики и закрывают тигель крышкой. Давление в тигле создают, пропуекая электрический ток сквозь стенки тигля. Под избыточным давлением кислорода расплав сквозь отверстие в дне тигля вытекает в зазор между вращающимися навстречу друг другу охлаждаемыми валками из меди,

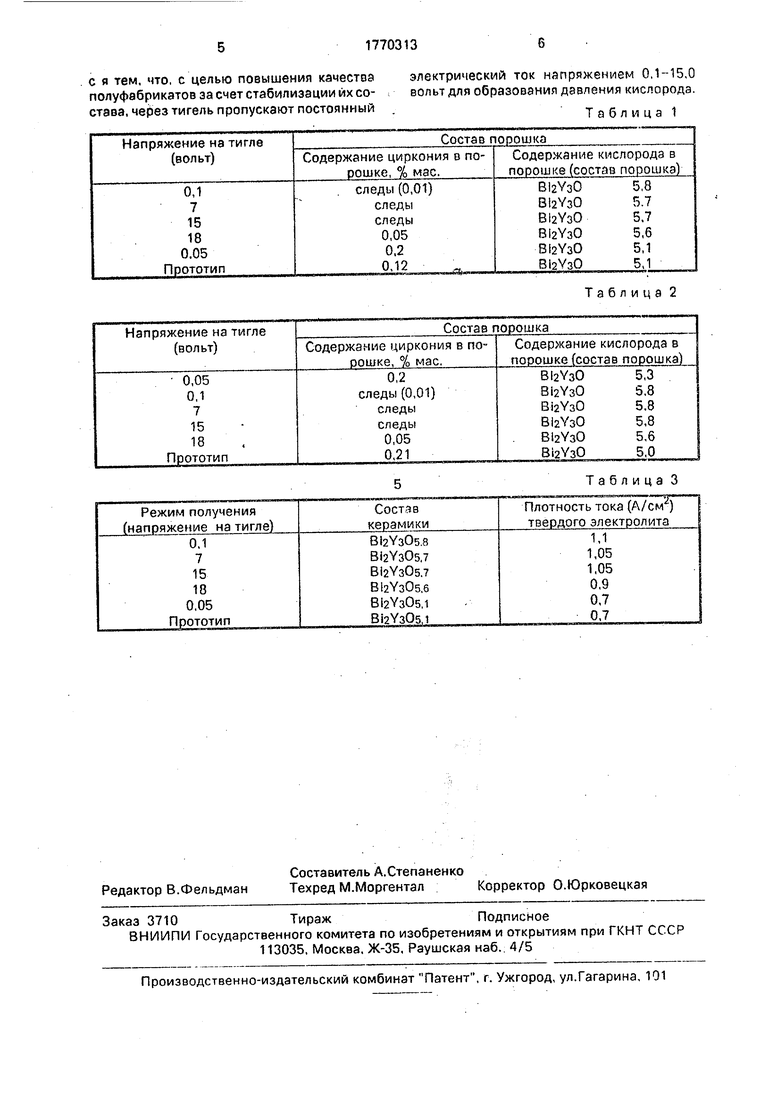

покрытых серебром (избыточное давление кислорода 0,3 МПа). В таблицах 1, 2 приведен состав порошка, полученного по различным режимам. В первом случае расплав после расплавления подавался в валки, а во

втором (таблица 2) выдерживали в тигле 1 час, а затем подавали в валки

Из данных таблиц следует, что предлагаемый способ повышает качество керамических полуфабрикатов за счет

стабилизации их состава.

Для керамики BiaYaOe, являкщейся твердым электролитом, стабилизадия состава позволяет повысить рабочие токи. В таблице 3 приведены рабочие токи (плотности) в зависимости от режима получения

керамики. Температура электролиза 550°С.

Следовательно, предлагаемый способ

получения керамических полуфабрикатов

позволяет повысить их качество(стабилизировать состав) и увеличить тем самым рабочие токи керамик, являющихся твердым электролитом.

Формула изобретения

Способ изготовления керамических полуфабрикатов из оксидной керамики, включающий подачу под давлением расплава керамики из тигля в кристаллизатор с вращающимися валками, отличающийс я тем, что, с целью повышения качества полуфабрикатов за счет стабилизации их состава, через тигель пропускают постоянный

электрический ток напряжением 0,1-15,0 вольт для образования давления кислорода.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плавления оксидов и тигель для его осуществления | 1989 |

|

SU1713995A1 |

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

| Устройство для получения керамических изделий | 1987 |

|

SU1574575A1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2017 |

|

RU2644702C1 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ ШЛАКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401875C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ С КЕРАМИЧЕСКИМ АНОДОМ | 2009 |

|

RU2452797C2 |

Использование: порошковая металлургия, получение полуфабрикатов типа порошка, чешуи, листа из кисяородосодержащей керамики, изготовление исходных компонентов для производства керамических изделий электротехнического применения. Сущность изобретения: расплав оксидной керамики подают в кристаллизатор типа вращающихся диска, валков из тигля под давлением кислорода, пропуская сквозь тигель постоянный электрический ток напряжением 0,1-15 В. 3 табл.

Таблица 2

Таблица 3

| Способ получения отливок изАлюМиНиЕВОгО ВТОРичНОгО СплАВА | 1979 |

|

SU823445A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сверхбыстрая закалка жидких сплавов, под ред | |||

| Г | |||

| Германа, М., Металлургия, 1986, с 29. | |||

Авторы

Даты

1992-10-23—Публикация

1990-04-06—Подача