Изобретение относится к способу получения плавленых фосфатов, применяемых в качестве кормовых добавок в животноводстве, а также в качестве удобрений для сельскохозяйственных культур.

Известен способ получения плавленых фосфатов при нагреве, плавление фосфатного сырья, с последующим охлаждением и грануляцией расплава путем подачи на струю расплава водовоздушной смеси со скоростью 20-25 м/с в количестве 0,25-0,5 мЗ воды и 2200-2500 м3 воздуха на тонну расплава 1. Полученный продукт сушат, подводя тепло.

Недостатком способа является необходимость в сушке получаемого продукта, о результате чего повышается расход топлива на его получение, а также высокие энергозатраты на создание высокоскоростного потока водовоздушной смеси. При этом нельзя получить гранулированный продукт

товарной фракции без рассева, на что требуется дополнительные затраты энергии и теряется материал.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения плавле- ных фосфатов, включающий нагрев фосфатного сырья до получения вязкого плава при температуре 1300-1700°С, охлаждение его и грануляцию продукта. Пэ этому способу полученный при указанной температуре плав подают на вращающйся охлаждаемый барабан. Струя плава разбивается на гранулы, которые затем поступают в бассейн с водой для охлаждения их до температуры 50-100°С. Скорость охлаждения составляет 500-700 град/с 2.

Недостатком способа является невысокий выход товарной фракции продукта (гранулы размером 1-4 мм) - не более 30%, т.к. струя плава разбивается на гранулы случайного размера, а также низкая степень перехода PaOs в лимоннорастворимую форму. Содержание P2U5 в лимоннорастворимой форме составляет 80%.

Цель изобретения - повышение выхода товарной фракции продукта при одновременном увеличении содержания лимоннорастворимой . j

Поставленная цель достигается в способе получения плавлены х рфатов, включающем нагре фосфат-ного сырья до получения вязкого плава при температуре 1300-1700°С, охлаждение его и грануляцию продукта, тем, что охлаждение расплава ведут в две стадии, на первой из которых его охлаждают до температуры 900-1100°С в валковом прессе при скорости (3-4) -103 град/с с одновременным получением из него пластичной ленты с последующим формованием гранул продукта.

Отличием способа является условие охлаждение расплава и проведение грануляции до окончательного охлаждения продукта.

При проведении охлаждения в две стадии при указанных условиях проходят следующие процессы: при температуре 900-1100°С материал пластичен, что позволяет формовать гранулы заданного размера без образования осколков и пыли материала. Скорость охлаждения расплава в тонкой пленке в данном случае определяет структуру материала. При указанной скорости охлаждения полностью исключается процесс кристаллизации апатита, в то время как при более низких скоростях охлаждения затвердевшей расплав имеет, в основном, кристаллическую, близкую к структуре апатита. Затвердевший при указанных условиях расплав имеет аморфную (стекловидную структуру, что позволяет получить при дальнейшем формировании гранулы определенного размера с высоким содержанием лимоннорастворимой формы.

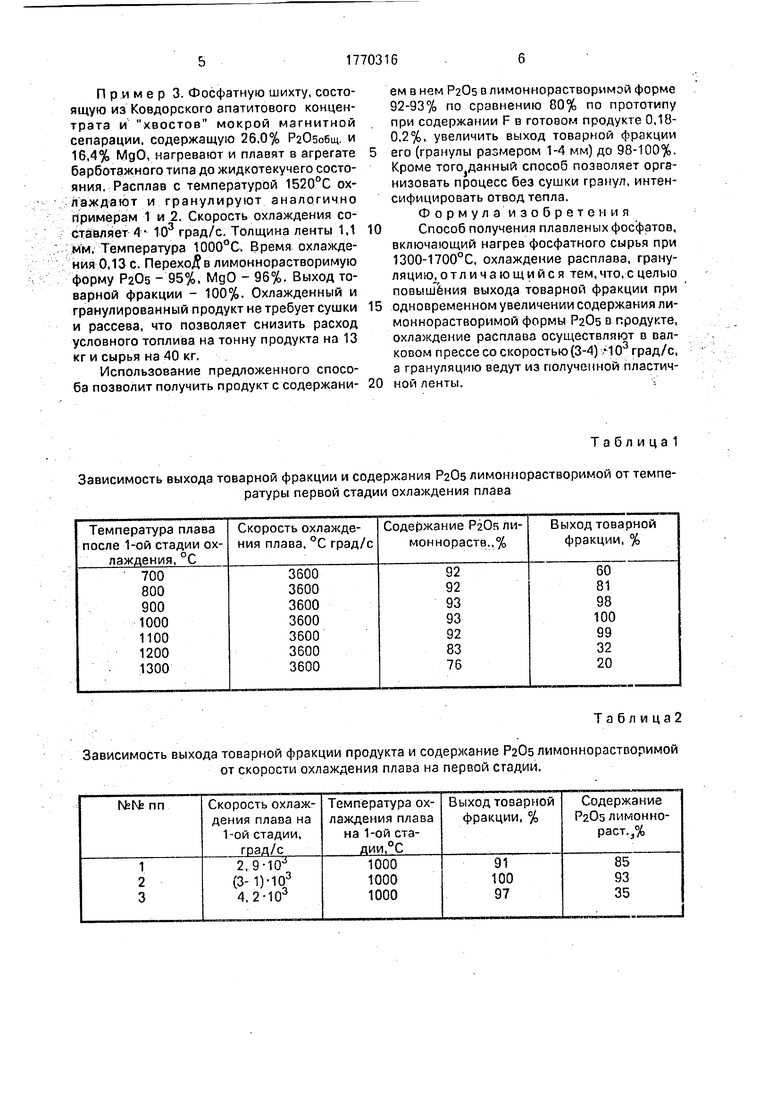

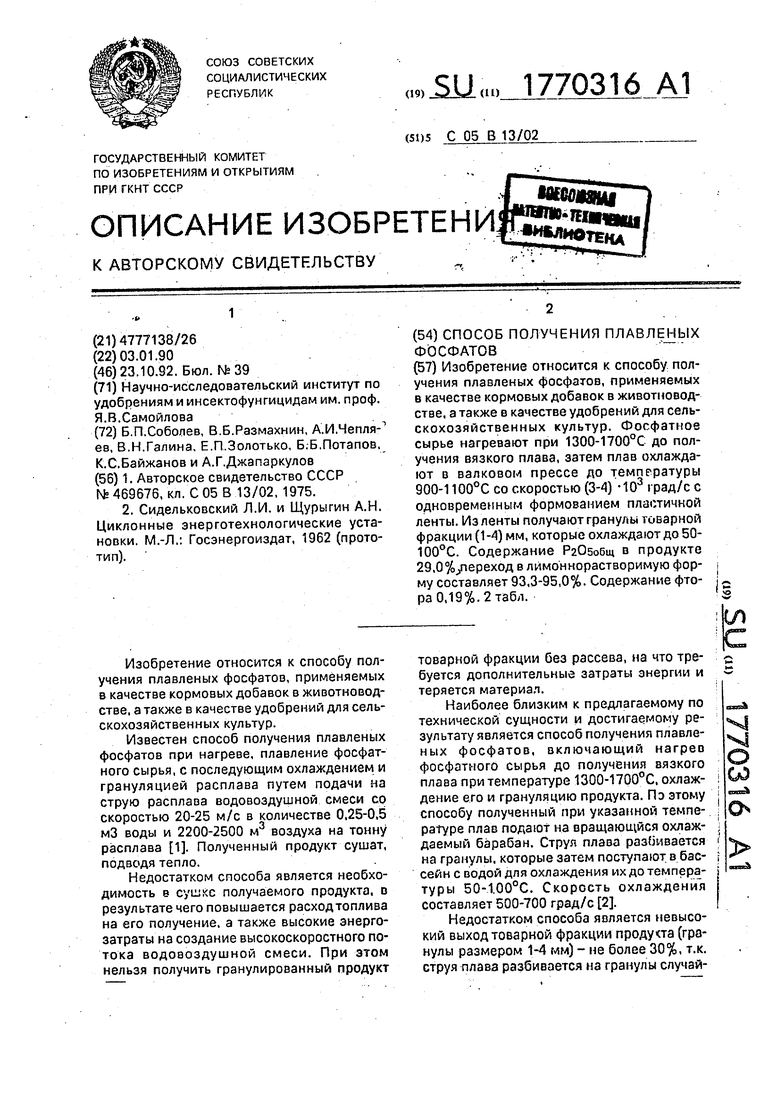

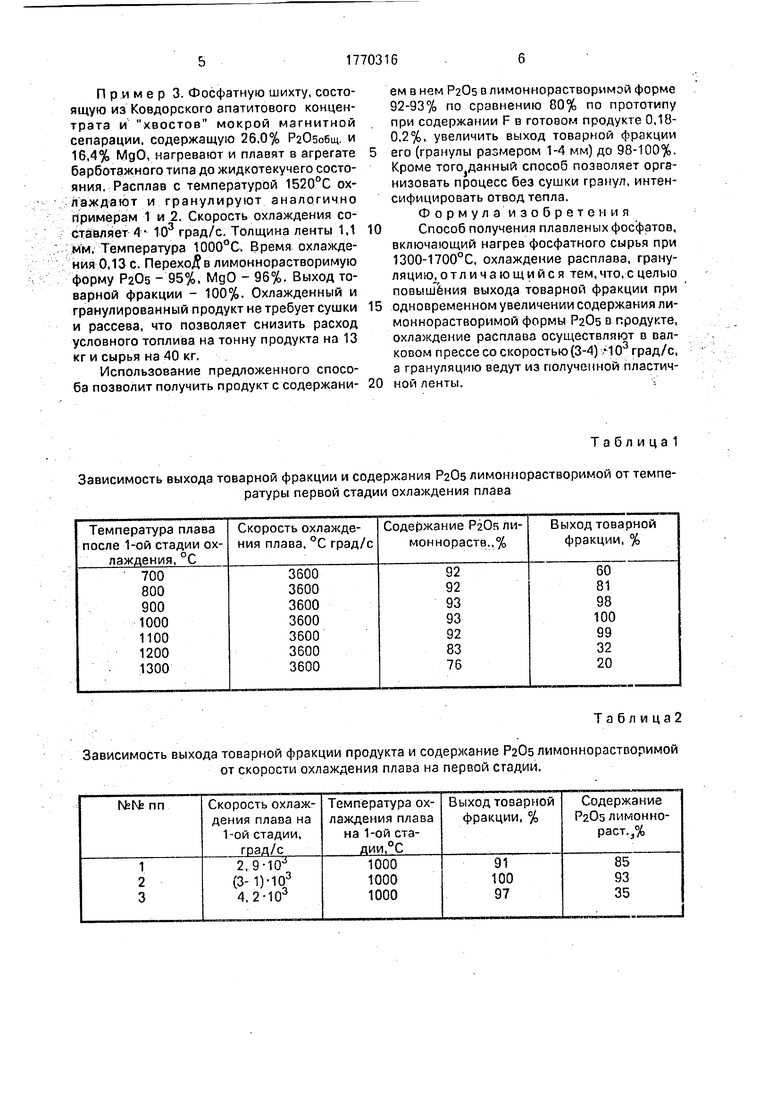

Целесообразность выбранных параметров процесса проиллюстрирована в нижеследующих табл.1 и 2.

Как видно из табл.1, при охлаждении плава на первой стадии до температуры ниже 900°С снижается выход товарной фракции, т.к. материал является хрупким, что приводит к образованию осколков и пыли при формовании из него гранул. Повышение температуры более 1100°С приводит к снижению PaOs лимоннорастворимой и резкому снижению выхода товарной фракции. При этом температуре материал обладает малой вязкостью, формирование гранул затруднено из-за его налипания на формующие валки. В результате этого на валках

образовывается настыли ее в результате получаются гранулы крупного размера.

Как видно из табл.2, снижение скорости ниже заданного предела приводит к небольшому снижению содержания PaOs в лимоннорастворимой форме и снижению выхода товарной фракции, а повышение скорости не влияет на выход товарной фракции, не сильно снижает содержание PaOs лимоннорастворимой в продукте из-за изменения структуры материала.

Пример 1. Фосфориты Каратау с содержанием Р205общ 27% и 2,7% фтора, нагревают, плавят до жидкотекучего состояния и обесфторивают. Расплав с температурой 1450°С подают в зазор между охлаждаемыми, вращающимися навстречу друг другу валками; где получают ленту продукта толщиной 1,5 мм, умеющую температуру на выходе из валков 900°С. Время охлаждения Q.16 с. Скорость охлаждения 3,43 -104 град/с. Из полученной ленты формуют на валковой дробилке гранулы необходимого размера. Выход товарной фракции

(гранулы размером 1-4 мм -0,85%) затем гранулированный продукт охлаждают на ленточном транспортере воздухом до температуры 80°С. Рассев полученного продукта не производят. Содержание РгОбобщ в

продукте 29,0%. Переход в лимоннорастворимую форму составляет 93,3%. Содержание фтора 0.19%.

Отсутствие сушки, размола после охлаждения позволяет снизить расход топлива и расход сырья соответственно на 14 кг условного топлива и 30 кг на тонну получаемого продукта.

Пример 2. Ковдорский апатитовый концентрат с содержанием РаОбобщ 37% и

1 % фтора нагревают, плавят в агрегате бар- ботажного типа до жидкотекучего состояния и обесфторивают. Расплав с температурой 1620°С подают из летки агрегата в зазор между охлаждаемыми валками,

вращающимися навстречу друг другу, получая ленту толщиной 0 5 мм с температурой на выходе из валков 1100°С. Время охлаждения 0,19 с. Скорость охлаждения 3- 103 град/с. Из полученной ленты формуют на

волковой дробилке гранулы необходимого размера. Выход гранул товарной фракции - 100%. Затем гранулированный продукт охлаждают воздухом в аппарате КС до температуры 60°С. Рассев и сушка после

получения отсутствуют, что снижает расход сырья на 40 кг с каждой тонны продукта и топлива на 10-15 кг (усл.). Переход PaOs в лимоннорастворимую форму составляет 93,8%, содержание фтора в продукте 0,18%.

Пример 3. Фосфатную шихту, состоящую из Ковдорского апатитового концентрата и хвостов мокрой магнитной сепарации, содержащую 26.0% Р20зобщ. и 16,4% МдО, нагревают и плавят в агрегате барботажного типа до жидкотекучего состояния, Расплав с температурой 1520°С охлаждают и гранулируют аналогично примерам 1 и 2. Скорость охлаждения составляет А- 103 град/с. Толщина ленты 1,1 мм. Температура 1000°С. Время охлаждения 0,13 с. Переходов лимоннорастворимую форму Pads - 95%, MgO - 96%, Выход товарной фракции - 100%. Охлажденный и гранулированный продукт не требует сушки и рассева, что позволяет снизить расход условного топлива на тонну продукта на 13 кг и сырья на 40 кг.

Использование предложенного способа позволит получить продукт с содержани-

ем в нем PaOs в лимоннорастворимой форме 92-93% по сравнению 80% по прототипу при содержании F в готовом продукте 0,18- 0,2%, увеличить выход товарной фракции его (гранулы размером 1-4 мм) до 98-100%. Кроме того данный способ позволяет организовать процесс без сушки гранул, интенсифицировать отвод тепла.

Формула изобретения Способ получения плавленых фосфатов, включающий нагрев фосфатного сырья при 1300-1700°С, охлаждение расплава, грануляцию, отличающийся тем, что, с целью повышения выхода товарной фракции при одновременном увеличении содержания лимоннорастворимой формы P2U5 в продукте, охлаждение расплава осуществляют в валковом прессе со скоростью(3-4) 103 град/с, а грануляцию ведут из полученной пластичной ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидротермической переработки фосфатов на удобрения | 1990 |

|

SU1773894A1 |

| Способ получения кормовых и удобрительных фосфатов | 1990 |

|

SU1775387A1 |

| Способ получения обесфторенных фосфатов | 1986 |

|

SU1444327A1 |

| Способ получения гранулированного карбамида | 1989 |

|

SU1728232A1 |

| Способ получения комплексного удобрения | 1989 |

|

SU1726466A1 |

| Способ получения обесфторенных фосфатов | 1983 |

|

SU1126563A1 |

| Способ получения органоминерального удобрения | 1989 |

|

SU1819878A1 |

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

| Способ получения удобрительных фосфатов | 1984 |

|

SU1353764A1 |

| Способ получения фосфатов кальция | 1990 |

|

SU1816736A1 |

Изобретение относится к способу получения плавленых фосфатов, применяемых в качестве кормовых добавок в животноводстве, а также в качестве удобрений для сель- скохозяйственных культур. Фосфатное сырье нагревают при 1300-1700°С до получения вязкого плава, затем плав охлаждают в валковом прессе до температуры 900-1100°С со скоростью (3-4) -103 i рад/с с одновременным формованием пластичной ленты. Из ленты получают гранулы товарной фракции (1-4) мм, которые охлаждают до 50- 100°С. Содержание РаОбобщ в продукте 29,0 %/1ереход в лимоннорастворимую форму составляет 93,3-95,0%. Содержание фтора 0,19%. 2 табл.

Т а б л и ц а 1

Зависимость выхода товарной фракции и содержания P2U5 лимоннорастворимой от температуры первой стадии охлаждения плава

Таблица2

Зависимость выхода товарной фракции продукта и содержание PzOs лимоннорастворимой от скорости охлаждения плава на первой стадии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения обесфторенных фосфатов | 1972 |

|

SU469676A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сидельковский Л.И | |||

| и Щурыгин А.Н | |||

| Циклонные энерготехнологические установки | |||

| М.-Л.: Госэнергоиздат, 1962 (прототип). | |||

Авторы

Даты

1992-10-23—Публикация

1990-01-03—Подача