Изобретение относится к химии высокомолекулярных соединений, а именно к способу получения полиуретанового форполимера, который может быть использован для получения пенополиуретана.

Наиболее близким к заявляемому способу является способ получения полиуретанового форполимера для пенополиуретана путем взаимодействия олигооксиалкилен- полиола с мономером в присутствии олово- органического катализатора, в котором в качестве мономера используют алифатический диизоцианат и процесс ведут при 0- 70°С в течение 0,5-12 ч

Данный способ позволяет получить оли- гомер, который содержит наряду с гидро- ксильными свободные изоцианатные группы и является термореактивным, поэтому хранить его необходимо при достаточно низкой температуре. Жизнеспособность такого форполимера недостаточна, и при его хранении наступает гелеобразование. что затрудняет переработку форполимера.

Целью изобретения является повышение жизнеспособности форполимера.

Поставленная цель достигается тем, что в способе получения полиуретанового форлоли- мера для пенополиуретана путем взаимодействия олигооксиалкиленполиола с мономером в присутствии оловоорганического катализатора в качестве мономера используют 1.6-гек- саметиленбис-(1 -метил-2-гидроксиэтил карба - мат) и взаимодействие осуществляют при 150- 170°С и остаточном давлении 2,0-2,7 кПа.

Синтез исходного 1,6-гексаметиленбис-(1- метил-2-гидроксиэтилкарбамата) по реакции пропиленкарбоната с гексаметилепдиамином описан.

1,6-Гексаметиленбис-(1-метил-2-гидро- ксиэтилкарбамат) представляет собой твердое вещество с т.пл. 69-70°С.

Заявляемый способ иллюстрируется следующими примерами.

Пример 1. Смесь 100 г (0,2 моль) олигооксипропилентриола марки Лапрол 503,128 г (0,4 моль) 1,6-гексаметиленбис-(1- метил-2-гидроксиэтилкарбамата) и 1,28 г

сл

143

тше&

(1% от массы 1,6-гексамегиленбис-(1-метил- 2-гидроксиэтилкарбамата) ) дибутилдилау- рата олова нагревают при перемешивании до температуры 150°С/при которой начинается взаимодействие олигооксипролилент- рила с 1,6-гексаметиленбис- (1-метил- 2-гидроксиэтилкарбаматом), сопровождающееся выделением 1,2-пропандиола, Для облегчения удаления 1,2-пропандиола из реакционной смеси создают вакуум с остаточным давлением 2,0 кПа. Реакцию ведут до выделения 30,4 г (0,4 моль) - 1,2-пропандиола Затем реакционную массу охлаждают. Получают 198,9 г (100%) продукта.

Полиуретановый форполимер представляет собой вязкую массу с плотностью 1113 кг/м3 и динамической вязкостью при 70°С МПа с. Найдено, %: 5,69. ОН 5,19. Мол.масса 994. Вычислено, %: 5,67 ОН 5,16. Мил.масса 988.

В ИК спектре олигомера имеются полосы поглощения в областях 1700, 1540, 1260 , характерные для уретановых групп, и в областях 3340 и 1100 см , характерных для гидроксильных групп.

Пример 2. Смесь 100 г (0,2 моль) лапрола 503,96 г (0,3 моль) 1,6-гексамети- ленбис-(1-метил-2-гидроксиэтилкарбамата) и 0,96 г (1% от массы 1,6-гексаметиленбис- (1-метил-2-гидроксиэтилкарбамата)} дибу- тилдилаурата олова нагревают до 150°С при перемешивании. Реакцию ведут в вакууме с остаточным давлением 27 кПа до выделения 22,8 г (0,3 моль) 1,2-пропандиола. Затем реакционную массу охлаждают, получают 174,1 г (10%) олигомера.

Полиуретановый форполимер имеет плотность 1090 кг/см и динамическую вязкость при 70°С 730 мПа с. Найдено, %: 4,87, ОН 5,90. Мол.масса 862. Вычислено, %: 4,85, ОН 5,89. Мол.масса 866.

Пример 3. Смесь 100 г (0,2 моль) лапрола 503, 128 г (0,4 моль) 1,6 гексамети- ленбис-(1-метил-2-гидроксиэтилкарбамата) и 1,28 г (1% от массы 1,6-гексаметиленбис- (1-метил-2-гидроксиэтилкарбамата)) дибу- тилдилаурата олова нагревают при перемешивании до 160°С и создают вакуум с остаточным давлением 2,0 кПа. Реакцию ведут до выделения 30,4 г (0,4 моль) 1,2-пропандиола. Получают 198,9 г (100 г) продукта. Полученный Полиуретановый форполимер аналогичен форполимеру из примера 1.

Пример 4. Смесь 100 г (0,2 моль) лапрола 503,96 г (0.3 моль) 1,6-гексаметилен- бис-(1-метил-2-гидроксиэтилкарбамата) и 0.96 г (1 % от массы 1,6-гексаметиленбис (1-метил- 2-гидроксиэтилкарбамата)) дибутилдилаурата олова перемешивают при 170°С и остаточном давлении 2,5 кПа. Реакцию ведут до выделения 22,8 г(0,3 моль) 1,2-пропандиола Получают 174,1 г (100% полиуретанового форполимера, аналогичного олигомеру из

примера 2.

Пример 5. Смесь 100 г (0,27 моль) лапрола 373,129 г (0,405 моль) 1,6-гексаме- тиленбис-(1-метил-2-гидроксиэтилкарбама- та) и 1,29 г (1% от массы 1,6-гексаметиленбис-(1-метил-2-гидроксиэтилкарбамата)) диэтилдилаурата олова нагревают при перемешивании до 150°С и создают вакуум с остаточным давлением 2,0 кПа. Реакцию ведут до выделения 30.8 г (0,405 моль) 1,2пропандиола. Получают 198,2 г (100%) продукта.

Полиуретановый форполимер имеет плотность 1121 кг/см и динамическую вязкость при 70°С 1878 мПа-с.

Примерб. Смесь 100 г (0,25 моль) лапрола 402,160 г (0,5 моль) 1,6-гексамети- ленбис-(1-метил-2-гидроксиэтилкарбамата) и 1,6 г (1% от массы 1,6-гексаметиленбис-{1- метил-2-гидроксиэтилкарбамата)) диэтилдилаурата олова нагревают до 160°С и создают остаточное давление 2,0 кПа. Реакцию ведут до выделения 38 г (0,5 моль) 1,2-пропандиола. Получают 222 г (100%) форполимера. Плотность форполимера 1117 кг/м3 и динамическая вязкость при 70°С 1722 мПа-с.

Пример 7. Смесь 100 г (0,095 моль) лапрола 1052, 60,9 г (0,19 моль) 1,6-гекса- метиленбис-(1-метил-2-гидроксиэтилкарбам эта) и 0,61 г (1 % от массы 1,6-гексаметиленбис-(1-метил-2-гидроксиэтилкарбамата)) кап- рилата олова перемешивают при 160°С и остаточном давлении 2,7 кПа. Реакцию заканчивают после выделения 14,4 г (0,19 моль) 1,2 пропандиола. Получают 147,0 г (100%)

форполимера. Форполимер имеет плотность 1109 кг/см и динамическую вязкость при 70°С 2298 мПа-с.

Пример 8. Смесь 100 г (0,033 моль) лапрола 3003, 21,3 г (0,066 моль) 1,6-гексаметиленбис-(1-метил-2-гидроксиэтилкарба мата)) и 0,21 г (1 % от массы 1,6-гексамети- ленбис-{1-метил-2-гидроксиэтилкарбаматаУ каприлата олова нагревают при перемешивании до 170°С в вакууме с остаточным давлением 2,5 кПа. Реакцию продолжают до тех

пор, пока в приемнике не соберется 5,0 г

1,2-пропандиола. Получают 116,5 г продукта.

Полиуретановый форполимер имеет

плотность 1056 кг/м и динамическую вязкость при 70°С 4120 мПа с.

Пример 9. Способ осуществляют аналогично примеру 1, только вместо 1,28 г дибутилдилаурата олова берут 1,28 г диэтилдилаурата олова.

Пример 10. Способ осуществляют аналогично примеру 1, только вместо 1,28 г дибутилдилаурата олова берут 1,28 г капри- лата олова.

Пример 11. Способ осуществляют аналогично примеру 5. но вместо 1,29 г ди- этилдилаурата олова берут 1,29 г дибутилдилаурата олоза.

Пример 12, Способ осуществляют аналогично примеру 5, но вместе 1,29 г ди- этилдилаурата олова берут 1,29 кг каприла- та олова.

Пример 13. Способ осуществляют аналогично примеру 6, только вместо 1,6 г диэтилдилаурата олова берут 1,6 г дибутил- дилаурята олова.

Пример 14. Способ осуществляют аналогично примеру 6, но вместо 1,6 г диэтилдилаурата олова берут 1,6 г каприлата олова.

Пример 15. Способ осуществляют аналогично примеру 7, но вместо 0,61 г каприлата олова берут 0,61 г дибутилдилаурата олова.

Пример 16. Способ осуществляют аналогично примеру 7, но вместо 0,61 г каприлата олова берут 0,61 г диэтилдилаурата олова,

Пример 17. Способ осуществляют аналогично примеру 8, но вместо 0,21 г каприлата олова берут 0,61 г дибутилдилаурата олова.

Пример 18, Способ осуществляют аналогично примеру 8, но вместо 0,21 г кап- рилата олова берут 0,21 г диэтилдилаурата олова.

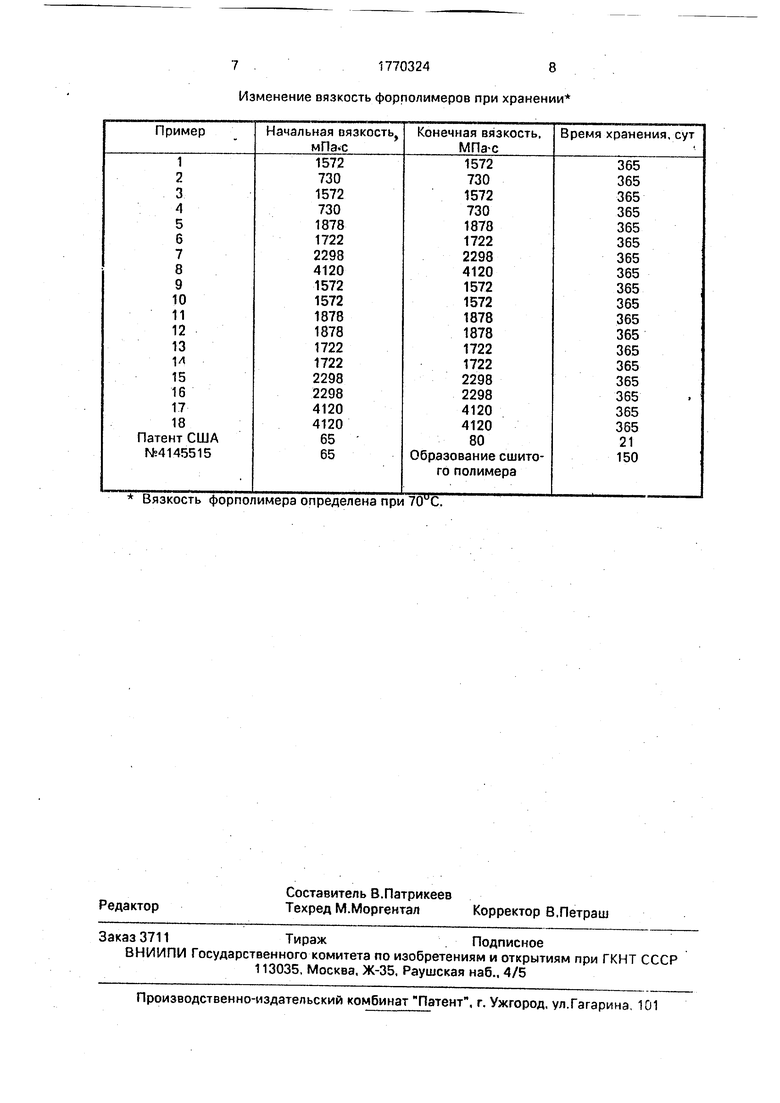

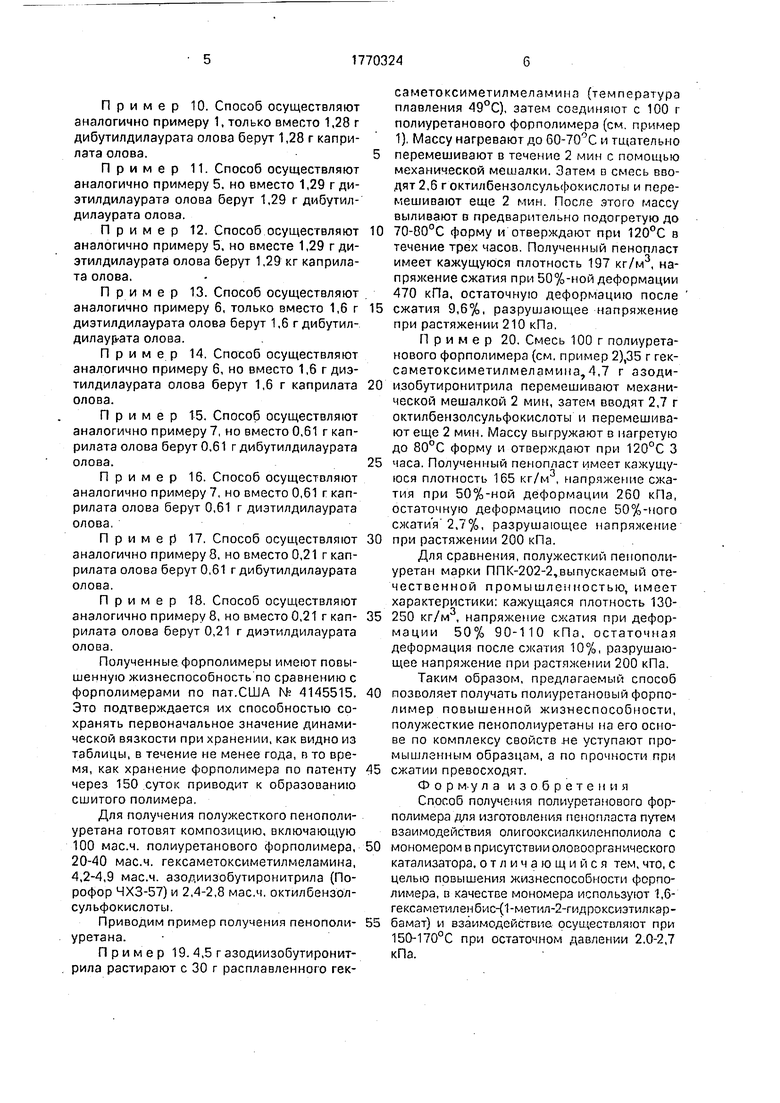

Полученные форполимеры имеют повышенную жизнеспособность по сравнению с форполимерами по пат.США № 4145515. Это подтверждается их способностью сохранять первоначальное значение динамической вязкости при хранении, как видно из таблицы, в течение не менее года, в то время, как хранение форполимера по патенту через 150 суток приводит к образованию сшитого полимера.

Для получения полужесткого пенополиуретана готовят композицию, включающую 100 мас.ч. полиуретанового форполимера, 20-40 мас.ч. гексаметоксиметилмеламина, 4,2-4,9 мас.ч. азодиизобутиронитрила (По- рофор ЧХЗ-57) и 2,4-2,8 мас.ч. октилбензол- сульфокислоты.

Приводим пример получения пенополи- уретана.

Пример 19. 4,5 г азодиизобутиронитрила растирают с 30 г расплавленного гексаметоксиметилмеламина (температура плавления 49°С), затем соединяют с 100 г полиуретанового форполимера (см. пример 1), Массу нагревают до 60-70°С и тщательно перемешивают в течение 2 мин с помощью механической мешалки. Затем в смесь вводят 2,6 г октилбензолсульфокислоты и перемешивают еще 2 мин. После этого массу выливают о предварительно подогретую до 70-80°С форму и отверждают при 120°С в течение трех часов. Полученный пенопласт имеет кажущуюся плотность 197 кг/м3, напряжение сжатия при 50%-ной деформации 470 кПа, остаточную деформацию после сжатия 9,6%, разрушающее напряжение при растяжении 210 кПа.

Пример 20. Смесь 100 г полиуретанового форполимера (см, пример 2),35 г гек- сэметоксиметилмеламина.,4,7 г азодиизобутиронитрила перемешивают механической мешалкой 2 мин, затем вводят 2,7 г октилбензолсульфокислоты и перемешивают еще 2 мин. Массу выгружают в нагретую до 80°С форму и отверждают при 120°С 3 часа. Полученный пенопласт имеет кажущуюся плотность 165 кг/м3, напряжение сжатия при 50%-ной деформации 260 кПа, остаточную деформацию после 50%-ного сжатия 2,7%, разрушающее напряжение при растяжении 200 кПа.

Для сравнения, полужесткий пенополиуретан марки ППК-202-2,выпускаемый отечественной промышленностью, имеет характеристики: кажущаяся плотность 130- 250 кг/м , напряжение сжатия при деформации 50% 90-110 кПа, остаточная деформация после сжатия 10%, разрушающее напряжение при растяжении 200 кПа.

Таким образом, предлагаемый способ позволяет получать лолиуретановый форпо- лимер повышенной жизнеспособности, полужесткие пенополиуретаны на его основе по комплексу свойств не уступают промышленным образцам, а по прочности при сжатии превосходят.

Фор м-у ла изобретения

Способ получения полиуретанового форполимера для изготовления пенопласта путем взаимодействия олигооксиалкилснполиола с мономером в присутствии оловоорганического катализатора, отличающийся тем, что, с целью повышения жизнеспособности форполимера, в качестве мономера используют 1,6- гексаметиленбис-(1-метигг2-гидроксиэтилкэр- бамат) и взаимодействие осуществляют при 150-170°С при остаточном давлении 2,0-2,7 кПа.

717703248

Изменение вязкость форполимеров при хранении

| название | год | авторы | номер документа |

|---|---|---|---|

| Герметизирующая композиция | 2024 |

|

RU2835440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ПОЛИМЕРА, СОДЕРЖАЩЕГО СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ, ИМЕЮЩИЕ КОНЦЕВЫЕ ВТОРИЧНЫЕ ГИДРОКСИЛЬНЫЕ ГРУППЫ | 2010 |

|

RU2543383C2 |

| ПОЛИУРЕТАНОВЫЙ БАЛЛАСТНЫЙ СЛОЙ, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО СЛОЯ И ЕГО ПРИМЕНЕНИЕ | 2011 |

|

RU2573676C2 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2089589C1 |

| СЛАБО МОДИФИЦИРОВАННЫЕ ФОРПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2587302C2 |

| СПОСОБ ФОРМОВАНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ С УЛУЧШЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2006 |

|

RU2418810C2 |

| МОРОЗОСТОЙКАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ, ПОЛУЧАЕМЫХ МЕТОДОМ ЛИТЬЯ | 2006 |

|

RU2323237C1 |

| УСИЛИТЕЛЬ АДГЕЗИИ ДЛЯ НЕ СОДЕРЖАЩИХ МОНОМЕРОВ РЕАКЦИОННОСПОСОБНЫХ ПОЛИУРЕТАНОВ | 2000 |

|

RU2272818C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРУРЕТАНАКРИЛАТНОГО ОЛИГОМЕРА | 2003 |

|

RU2252943C2 |

| ФОРМИРОВАНИЕ IN SITU ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТИЧНЫХ ПЕН НИЗКОЙ ПЛОТНОСТИ | 2020 |

|

RU2829440C1 |

Использование: для получения пенополиуретана различного назначения. Сущ-с ность изобретения: форполимер получают путем взаимодействия олигооксиалкилен- полиола с 1,б-гексаметилен-бис-(1-метил-2- гидроксиэтилкарбаматом) при 150-170°С и остаточном давлении, равном 2.0-2.7 кПа. Жизнеспособность форполимера 365 сут. 1 табл.

Вязкость форполимера определена при 70 С.

| Патент США Ns 4145515 | |||

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Тростянская И.И | |||

| и др | |||

| Синтезуретансо- держащих гликолей./Сб.тр | |||

| ЛТИ им | |||

| Ленсовета, 1975, вып 5 | |||

| ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-10-23—Публикация

1989-02-22—Подача